Oggigiorno il termine “produzione additiva” (o Additive Manufacturing, AM) è sulla bocca di tutti. Si parla, infatti, di tecnologie che consentono di costruire un componente di forma complessa aggiungendo materiale strato su strato rispetto alle tecnologie tradizionali di lavorazione, in cui invece la lavorazione avviene principalmente per sottrazione di materiale (come avviene ad esempio nell’asportazione di truciolo). Questo interesse, legato a nuove tecnologie di produzione, nasce da differenti richieste, quali la personalizzazione dei prodotti e la necessità di produrre componenti di maggior complessità a livello geometrico, oltre alla possibilità di risparmiare sullo scarto di lavorazione nel caso di materiali costosi. La definizione di AM, comunemente impiegata, indica un processo tecnologico di giunzione di materiale/materiali, avente lo scopo di produrre componenti tridimensionali; tale processo viene effettuato realizzando la geometria del componente su strati sovrapposti di polvere portata a fusione mediante una sorgente di calore, partendo da un file CAD 3D. La caratteristica principale di tale tecnologia è di essere un processo di produzione “near net shape”, ovvero che consente di realizzare componenti con geometria molto vicina a quella del componente finale, richiesto dal disegno di progetto. Nella famiglia dell’AM si possono identificare alcune tecnologie differenti, come ad esempio la fusione/sinterizzazione selettiva mediante fascio laser (Selective Laser Beam Melting – SLBM oppure Selective Laser Beam Sintering – SLBS), la deposizione di metallo mediante fascio laser (Laser Beam Metal Deposition – LBMD) ed la fusione selettiva mediante fascio elettronico (Selective Electron Beam Melting – SEBM). Tutte queste tecnologie hanno una provenienza comune dalla prototipazione rapida, effettuata su materiale plastico; questa è oramai presente a livello industriale già da almeno una decina di anni ed ora è affermata sul mercato come processi di stampa tridimensionale (3D Printing) per la produzione, e non prototipazione, di componenti in materiale plastico. L’intento di questo articolo è quello di proporre un approfondimento sulla tecnologia SLBM, che è ritenuta essere probabilmente è la più affermata e diffusa a livello industriale nel campo delle lavorazioni per AM eseguite su materiali metallici.

Oggigiorno il termine “produzione additiva” (o Additive Manufacturing, AM) è sulla bocca di tutti. Si parla, infatti, di tecnologie che consentono di costruire un componente di forma complessa aggiungendo materiale strato su strato rispetto alle tecnologie tradizionali di lavorazione, in cui invece la lavorazione avviene principalmente per sottrazione di materiale (come avviene ad esempio nell’asportazione di truciolo). Questo interesse, legato a nuove tecnologie di produzione, nasce da differenti richieste, quali la personalizzazione dei prodotti e la necessità di produrre componenti di maggior complessità a livello geometrico, oltre alla possibilità di risparmiare sullo scarto di lavorazione nel caso di materiali costosi. La definizione di AM, comunemente impiegata, indica un processo tecnologico di giunzione di materiale/materiali, avente lo scopo di produrre componenti tridimensionali; tale processo viene effettuato realizzando la geometria del componente su strati sovrapposti di polvere portata a fusione mediante una sorgente di calore, partendo da un file CAD 3D. La caratteristica principale di tale tecnologia è di essere un processo di produzione “near net shape”, ovvero che consente di realizzare componenti con geometria molto vicina a quella del componente finale, richiesto dal disegno di progetto. Nella famiglia dell’AM si possono identificare alcune tecnologie differenti, come ad esempio la fusione/sinterizzazione selettiva mediante fascio laser (Selective Laser Beam Melting – SLBM oppure Selective Laser Beam Sintering – SLBS), la deposizione di metallo mediante fascio laser (Laser Beam Metal Deposition – LBMD) ed la fusione selettiva mediante fascio elettronico (Selective Electron Beam Melting – SEBM). Tutte queste tecnologie hanno una provenienza comune dalla prototipazione rapida, effettuata su materiale plastico; questa è oramai presente a livello industriale già da almeno una decina di anni ed ora è affermata sul mercato come processi di stampa tridimensionale (3D Printing) per la produzione, e non prototipazione, di componenti in materiale plastico. L’intento di questo articolo è quello di proporre un approfondimento sulla tecnologia SLBM, che è ritenuta essere probabilmente è la più affermata e diffusa a livello industriale nel campo delle lavorazioni per AM eseguite su materiali metallici.

Descrizione del sistema e principi di funzionamento

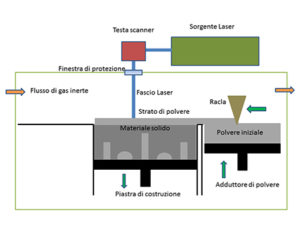

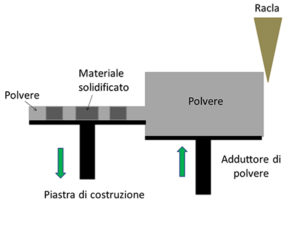

Nella tecnologia SLBM il fascio laser viene utilizzato come sorgente di calore ad alta densità di potenza per portare a fusione le polveri metalliche in modalità selettiva: la fusione della polvere viene localizzata solamente in alcune zone strategiche, in cui si deve ottenere del materiale compatto per la costruzione del componente tridimensionale. Il vantaggio legato all’impiego del fascio laser è che può essere focalizzato su piccole dimensioni (circa 70-200 m nei sistemi SLBM), quindi garantisce elevate densità di potenza, che portano ad una rapida fusione della polvere ed a un buon livello di precisione del particolare da realizzare. Questi aspetti hanno consentito di aprire definitivamente le porte delle industrie alla tecnologia SLBM per una produzione vera e propria di componenti in differenti settori, da quello aerospaziale a quello medicale, passando dal racing fino alla gioielleria. In particolare, rispetto alle tecnologie tradizionali di produzione, è possibile raggiungere livelli di personalizzazione del componente molto elevati, data la grande flessibilità della tecnologia SLBM. Uno schema semplificato ma rappresentativo del sistema SLBM è illustrato in Figura 1. La sorgente laser, utilizzata nei sistemi SLBM presenti attualmente in commercio, è una sorgente in fibra attiva ad Itterbio; il fascio laser generato è caratterizzato da una lunghezza d’onda pari a circa 1060-1070 nm, con potenze che variano tra 200 W a 400 W, mentre solo per configurazioni molto particolari il fascio laser può raggiungere 1 kW di potenza massima. Le sorgenti installate nei sistemi SLBM generano un fascio laser con emissione continua nel tempo e di elevata qualità (distribuzione della potenza del fascio laser di tipo gaussiana): questa seconda caratteristica è fondamentale per garantire l’ottenimento di un fascio laser di piccole dimensioni (compreso tra 50 mm e 200 mm), che consente di realizzare dettagli con elevata precisione, come ad esempio pareti sottili. La scelta dei principali produttori di sistemi SLBM è caduta sull’installazione di sorgenti laser in fibra attiva anche per garantire maggiori efficienze nella conversione potenza laser rispetto all’energia elettrica spesa (fino al 35-40%), maggiore affidabilità della sorgente laser e elevata stabilità nel tempo della potenza emessa. Una volta generato dalla sorgente, il fascio laser viene trasportato mediante elementi ottici fino alla zona immediatamente al di sopra della camera di lavoro, dove è posizionato un sistema galvanometrico. Tale sistema viene utilizzato sia per la focalizzazione del fascio laser che per controllare il suo movimento, in modo estremamente elevato mediante la rotazione di specchi, nella zona di lavoro; in questo modo, le velocità di scansione del fascio laser raggiungono valori compresi tra 1 m/s fino a circa 10 m/s.

Dopo la sua focalizzazione, il fascio laser passa attraverso una finestra di protezione, che ha il compito di sigillare la zona di trasporto ottico dalla camera di lavoro, in cui avviene il processo di fusione della polvere.

La camera di lavoro è la zona in cui avviene il processo di fusione della polvere sotto un’atmosfera controllata. All’interno della camera di lavoro sono presenti alcuni dispositivi di movimentazione, che consentono di controllare l’adduzione della polvere e quindi di garantire la realizzazione del componente; nella configurazione classica sono presenti due piani, che si muovono lungo l’asse verticale in senso opposto uno all’altro, come se fossero parte di un bilanciere.

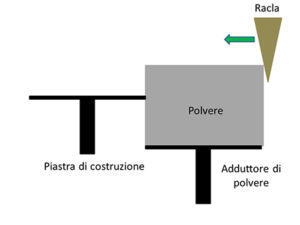

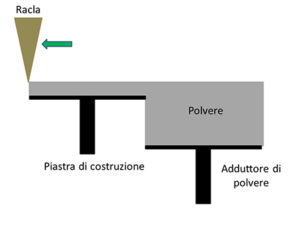

In Figura 1 sono rappresentate due piastre, presenti all’interno della camera di lavoro: la prima rappresenta il sistema di adduzione della polvere mentre la seconda è la piastra di costruzione, sulla quale il componente viene realizzato strato su strato. La piastra di adduzione di polvere sale nel corso della lavorazione, in quanto deve fornire ad intervalli di tempo prefissati la polvere durante il processo additivo, come mostrato in Figura 2a. La polvere viene trasferita da una racla sulla piastra di costruzione. La quantità di polvere, che viene spostata sulla piastra di costruzione, dipende dallo spessore dello strato di polvere utilizzato durante la singola scansione del fascio laser (vedi Figura 2b). Tale spessore di polvere è un parametro di processo estremamente importante, in quanto condiziona fortemente le caratteristiche meccaniche del componente stesso. Infatti, dato un certo valore di potenza del fascio laser, ad uno spessore di polvere troppo piccolo corrisponde una pozza fusa grande e quindi una rifusione del materiale eccessiva, che comporta sia una minore efficienza della lavorazione dal punto di vista energetico sia un maggiore danneggiamento di tipo termico, come ad esempio maggiori distorsioni o stress residui nel componente. Al contrario, uno spessore dello strato eccessivo può portare ad una parziale penetrazione del fascio laser nella polvere e quindi una mancata saldatura tra uno strato e quello sottostante.

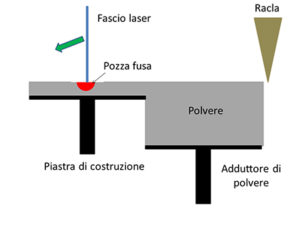

Una volta che la racla ha ricoperto la piastra di deposizione di uno spessore dello polvere desiderato, torna nella sua posizione iniziale, ovvero lontano dalle due piastre. A questo punto, il fascio laser viene acceso e messo in movimento all’interno della piastra di costruzione, come illustrato in Figura 2c; il movimento del fascio laser sul singolo strato di polvere dipende dalla geometria del componente da realizzare e da come sia stato suddiviso in strati (ovvero slices) dal software CAD/ CAM, come avviene nel 3D printing.

Una volta conclusa la scansione del fascio laser su tutta la superficie dello strato di polvere dove era necessario ottenere delle zone di materiale solido e compatto, la piastra di costruzione viene mossa verso il basso per una distanza circa pari a quella dello strato di polvere, inizialmente depositato dalla racla (vedi Figura 2d). A seconda del tipo di materiale che viene lavorato, la differenza tra strato di polvere inizialmente depositato sulla piastra di costruzione e lo spessore dello strato portato a fusione tende a subire modifiche: è importante considerare che il volume associato alla polvere inizialmente depositata è tendenzialmente maggiore rispetto al volume del materiale solidificato. Tale aspetto diventa estremamente importante nella fase di progettazione del componente. A questo punto, la sequenza delle operazioni, illustrate in Figura 2 e precedentemente indicate, si ripete con la deposizione di un successivo strato di polvere e con la sua fusione localizzata, esclusivamente dove è richiesto costruire una porzione di materiale denso. Il fascio laser porta, dunque, a fusione la polvere esclusivamente dove è richiesto avere il materiale compatto per garantire la realizzazione del componente, come indicato dal disegno CAD. Al contrario, dove invece il fascio laser non incide, la polvere rimane nello suo stato iniziale disgregato. Occorre precisare che tutto il processo di fusione laser selettiva avviene sotto l’atmosfera di un gas inerte (azoto, più impiegato in quanto economico, oppure argon nel caso di materiali particolarmente reattivi, come ad esempio il Titanio) per limitare il fenomeno di ossidazione. Inoltre, la presenza di un’atmosfera inerte ad una certa pressione, anche leggermente inferiore a quella atmosferica, consente di evitare problemi di modifica composizionale del materiale allo stato liquido, dovuta all’eventuale evaporazione di elementi di lega facilmente volatili. Tale atmosfera, a seconda dell’architettura del sistema, prevede un continuo flusso di gas inerte durante tutte le fasi del processo oppure vengono eseguiti dei lavaggi iniziali dell’atmosfera presente in camera, prima dell’inizio del processo laser, e successivamente si lavora con un’atmosfera inerte quasi statica. I consumi del gas inerte possono variare sensibilmente in funzione del metodo di funzionamento riguardante la gestione del flusso di gas stesso.

Il processo laser termina quando è stato realizzato un volume, di base pari alla superficie della piastra di costruzione e di altezza leggermente superiore rispetto alla quota massima del componente da realizzare; tale volume contiene una certa quantità di polvere solidificata (ovvero il componente grezzo) e la restante parte di volume è occupata da polvere non reagita con il fascio laser, come si può osservare dallo schema di Figura 3. Al termine del processo produttivo, la piastra di costruzione risale nella sua posizione iniziale; a questo punto, il pezzo ottenuto deve essere estratto dalla massa di polvere non reagita, che generalmente lo racchiude (vedi Figura 3). Tale prima operazione di rimozione grossolana di polvere non fusa può essere effettuata mediante dei pennelli: la maggior parte della polvere non reagita viene fatta cadere per gravità nella parte inferiore della macchina SLBM, in cui in genere è presente un contenitore. Tale polvere viene raccolta e può essere riutilizzata nel corso delle lavorazioni successive: l’operazione di recupero della polvere può avvenire fino ad un numero di volte massimo circa di 7-8 volte, oltre le quali la polvere perde le sue caratteristiche richieste per eseguire tale processo in modo ripetibile e controllato, come ad esempio la forma, la dimensione e la sua composizione chimica. Infatti, un problema molto importante è quello dell’ossidazione della polvere, che comporta una contaminazione di tipo chimico e quindi ad un decadimento della qualità del materiale del componente.

Dopo la prima operazione di rimozione della polvere, che può essere eseguita con macchina aperta oppure con macchina chiusa, nel caso in cui sono presenti sistemi come ad esempio camera a guanti, la piastra di costruzione può essere estratta dalla macchina SLBM. In questa fase, il componente realizzato è vincolato alla piastra di costruzione, come se fosse stato saldato ad essa. Questo dipende dal fatto che i primi strati di polvere, portata a fusione dal fascio laser, servono a costruire una zona di giunzione per vincolare il componente in fase di costruzione alla piastra stessa. Per questo motivo, la scelta del materiale della piastra di costruzione deve essere fatta in funzione del materiale della polvere; infatti, si deve garantire l’accostamento tra materiali molto simili tra loro oppure materiali, che possano dal punto di vista metallurgico saldarsi facilmente tra loro, senza portare alla formazione di difetti quali cricche o precipitazione di microstrutture fragili. Tale zona di giunzione deve essere rimossa per separare il componente dalla piastra stessa. Spesso, il taglio per elettroerosione a filo è il processo più utilizzato per la separazione dei componenti dalla piastra, in quanto è un processo di tipo termico comunemente impiegato per il taglio di precisione. Al contrario, processi di taglio per separazione di tipo meccanico non sono propriamente indicati, in quanto ci sarebbe il rischio di rottura della zona inferiore del componente per le vibrazioni e le forze instaurate durante la fase di taglio. Dopo l’operazione di taglio, la superficie della piastra di costruzione deve essere ripristinata in termini di planarità e di rugosità superficiale. Questa lavorazione è eseguita per fresatura e per rettifica in piano; nonostante tempi e costi legati a tali lavorazioni, la ripetibilità della produzione dipende anche dal mantenimento del medesimo stato superficiale della piastra di costruzione, sulla quale la polvere deve aderire per costituire una struttura che supporti il successivo componente in produzione. Il componente deve essere poi sottoposto ad una serie di trattamenti di finitura superficiale, come la pallinatura, e a trattamenti termici. La pallinatura o la sabbiatura vengono utilizzate per migliorare principalmente la finitura superficiale, dato che potrebbe non essere ottimale a cause del processo di fusione del materiale. Inoltre, vengono eseguiti anche dei trattamenti termici per la distensione delle tensioni residue, che potrebbero portare alla rottura del componente e soprattutto delle pareti più sottili, anche prima della sua messa in esercizio.

Conclusioni

E’ possibile riassumere nei seguenti punti i principali vantaggi relativi all’impiego della tecnologia SLBM:

- Possibilità di realizzare in modo flessibile forme complesse, senza sprecare materiale in quanto la polvere non fusa può essere riutilizzata per un certo numero di volte.

- Una volta definite le condizioni operative di processo, è possibile effettuare delle modifiche al disegno CAD del componente e lanciare quasi immediatamente la produzione. Questo consente di personalizzare in modo facile e rapido i componenti da realizzare.

- Le caratteristiche meccaniche dei componenti prodotti con la tecnologia SLBM sono almeno analoghe o superiori rispetto ai processi di fonderia concorrenti (ad esempio la fusione in cera persa). Questo dipende dal fatto che la pozza fusa è di piccole dimensioni, quindi essa raffredda molto velocemente e la microstruttura che si ottiene è molto fine.

- E’ possibile realizzare strutture a porosità variabile, per favorire una riduzione del peso oppure per produrre componenti per il biomedicale.

- Viene considerata una tecnologia pulita in quanto è caratterizzata da un basso livello di emissione di CO2.

Al contrario, le principali limitazioni relative alla tecnologia SLBM possono essere riassunti nei seguenti punti:

- Limitata accessibilità ad una vasta varietà di materiali metallici sotto forma di polvere. Infatti, sia la composizione chimica della polvere che la distribuzione dimensionale e la relativa forma sono aspetti di fondamentale importanza per garantire un risultato ripetibile. A livello commerciale i materiali disponibili sotto forma di polvere con granulometria opportuna per i processi di AM sono pochi: due tipi di acciai, lega di titanio, di nickel, di alluminio e lega di cobalto-cromo.

- Limitate produttività, in quanto è un processo caratterizzato da velocità di costruzione abbastanza basse, approssimativamente comprese nell’intervallo tra 1 e 20 cm3/h. Questo comporta che questa tipologia di produzione non sia ancora legata a vasti volumi produttivi ma a lotti di piccole-medie dimensioni, caratterizzati però da elevato impatto tecnologico per la capacità di realizzare strutture complesse. Alcune soluzioni tecnologiche propongono fasci laser di potenze maggiore oppure la coesistenza di più di un fascio laser per aumentare la produttività del processo.

- La fase di progettazione del componente è complessa: il posizionamento del componente nel volume di costruzione e le scelta dei supporti, ovvero di elementi che sostengono superfici inclinate, portano a condizioni di successo oppure di insuccesso durante la fase di produzione del componente.

- Necessità di processi di finitura superficiale in quanto la solidificazione della pozza fusa, seppur di limitate dimensioni, non può garantire rugosità in genere richieste a componenti meccanici. Inoltre, è necessario prevedere anche dei trattamenti termici di distensione, oltre alla separazione del componente dalla piastra di costruzione.

- Il volume massimo realizzabile del componente è ancora di dimensioni limitate. Infatti, le dimensioni delle piastre di costruzione per la maggior parte dei sistemi SLBM presenti sul mercato sono pari a circa 300 mm x 300 mm mentre l’altezza del componente arriva fino a circa 350 mm. Tali dimensioni possono limitare significativamente la diffusione dei componenti realizzazioni mediante SLBM per le loro dimensioni al di sotto del mezzo metro di lato.

*, **Consiglio Nazionale delle Ricerche, Istituto per l’Energetica e le Interfasi, Unità di Lecco, Corso Promessi Sposi, 29 Lecco (Italia).