L’edizione 2025 del Fall Technical Meeting AGMA si è svolta dal 22 al 24 ottobre a Detroit, all’Huntington Place, insieme al MPT (Motion + Power and Technology) EXPO, come sempre accade negli anni dispari. L’evento si è svolto secondo un nuovo formato: il Fall Technical Meeting infatti è andato in onda da mercoledì a venerdì mattina, mentre l’evento fieristico ha aperto i battenti martedì 21 per concludersi giovedì 23. I numeri sono stati quelli abituali, con circa 120 presenti, dei quali un centinaio iscritti all’intero programma e una ventina a sessioni singole. La provenienza dei partecipanti è in maggioranza dagli Stati Uniti, perché il FTM è innanzitutto un appuntamento fisso per i tecnici delle aziende americane affiliate all’AGMA, ma è anche un evento internazionale, come confermato dalla presenza di congressisti in rappresentanza della Germania, dell’Italia, del Regno Unito, della Slovenia e del Brasile. La delegazione estera più nutrita è stata come al solito quella tedesca, grazie alla presenza in forze di FZG e WZL, ma anche l’Italia è stata ben rappresentata da Leonardo Elicotteri, Ferrari Gestione Sportiva e Politecnico di Milano.

L’edizione 2025 è stata la prima dopo la fusione dell’AGMA, associazione dei costruttori di ingranaggi e trasmissioni, con l’ABMA, associazione dei costruttori di cuscinetti, la quale ha dato luogo alla MPMA, Motion + Power Manufacturers Alliance, che raggruppa così sotto un unico tetto le aziende del settore della trasmissione di potenza e del movimento. Questa è solamente l’ufficializzazione della conclusione di un processo in atto ormai da una decina d’anni, durante i quali, di fatto, l’ABMA era già gestita dall’AGMA. I brand delle due associazioni continueranno comunque ad esistere, in particolare nell’ambito della normativa, perché gli “Standard” continueranno chiamarsi ANSI/AGMA e ANSI/ABMA rispettivamente.

Progettazione e calcolo

La sessione I, dedicata a progettazione e calcolo, ha evidenziato che sono tuttora possibili evoluzioni nella progettazione di dettaglio, come mostrato dal professor Stadtfeld della Gleason, che ha illustrato un nuovo approccio alla definizione degli spostamenti di profilo dei pignoni e delle ruote coniche, in grado di eliminare alcune limitazioni tipiche del metodo tradizionale. Si è anche parlato di face gears, che spesso vengono proposti come alternativa agli ingranaggi conici, laddove i loro vantaggi in termini di minore sensibilità al posizionamento assiale del pignone e assenza di carico assiali sull’albero sul suo albero possano essere di interesse: solamente una progettazione specifica caso per caso può permettere di concludere in quali circostanze la soluzione si possa rivelare effettivamente vantaggiosa.

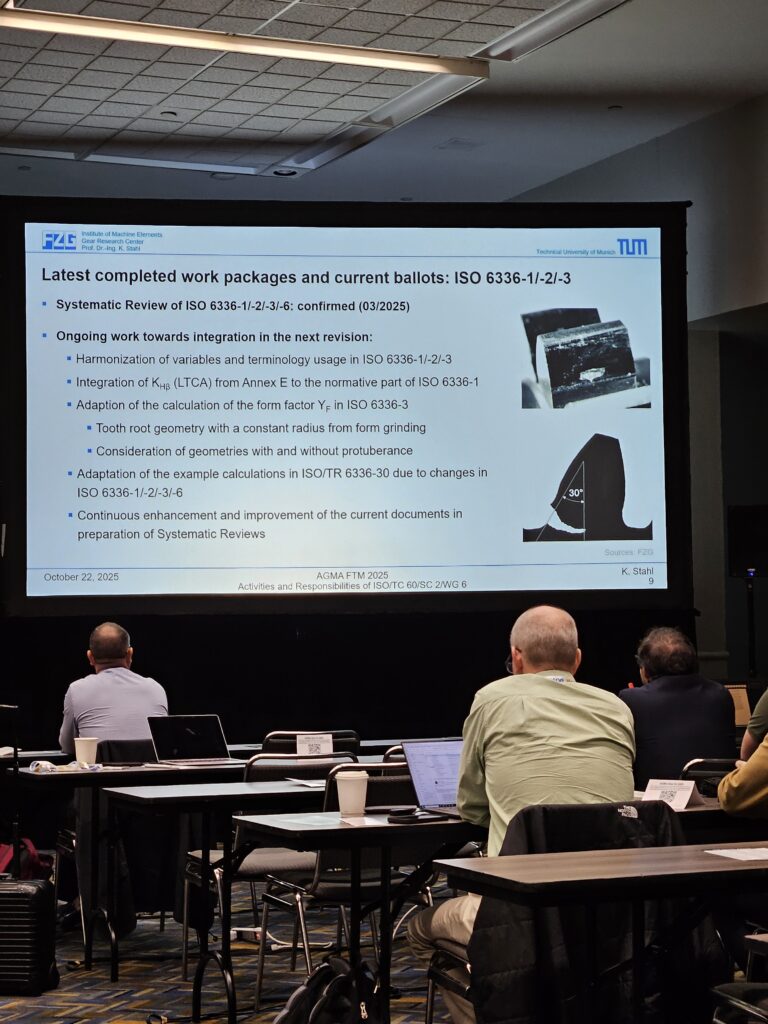

Il punto sulle norme ISO

Nella prima sessione vi è stata anche una “special presentation”, nella quale il professor Stahl dell’FZG ha fatto il punto sullo stato delle norme ISO nell’ambito del WG6 del TC60/SC2 del quale è presidente: si tratta del gruppo di lavoro che ha il compito di elaborare le norme riguardanti il calcolo degli ingranaggi. Le attività del gruppo di lavoro si concentrano soprattutto sulla norma ISO 6336, che ormai comprende come sue parti tutti i metodi di calcolo riguardanti la resistenza degli ingranaggi. Oltre al lavoro di costante aggiornamento e revisione, che riguarda tutti i metodi calcolo compresi quelli più consolidati, quali pitting e flessione, uno dei principali obbiettivi è il completamento del percorso necessario a trasformare la parte 4 (flank fracture), la parte 22 (micropitting) e le parti 20 e 21 (scuffing) in norme a tutti gli effetti (ISO Standard), visto che a tutt’oggi si trovano nello status di specifiche tecniche (TS-Technical Specification). Anche il monitoraggio continuo dei nuovi approcci di calcolo che emergono dalla ricerca e delle esigenze che via nascono sul fronte dell’applicazione industriale è uno degli obbiettivi importanti del WG 6.

Veicoli elettrici

La sessione II è stata dedicata ai veicoli elettrici e alle tecnologie emergenti. Indipendentemente dal mercato, che in talune fasi ha mostrato andamenti altalenanti, i veicoli elettrici continuano ad essere al centro dell’attenzione delle case costruttrici e dei ricercatori. Le soluzioni per la trasmissione dei veicoli elettrici, caratterizzate da velocità di ingresso elevate, con la necessità di realizzare rapporti di trasmissione elevati in dimensioni compatte e garantire layout di veicolo complessi, sono tutt’altro che consolidate e vi sono ancora notevoli spazi di miglioramento, come mostrato dall’ingegner Autore di Ferrari, che ha presentato un contributo dedicato alla progettazione e all’ottimizzazione delle trasmissioni multistadio per veicoli elettrici.

La corsa verso densità di potenza sempre più elevate, tipica dell’applicazione alla mobilità elettrica e alla micromobilità, sta anche evidenziando la tendenza verso riduttori planetari sempre più complessi i quali richiedono, per un progetto efficace, l’esecuzione di simulazioni sempre più sofisticate, come mostrato dal dr. Otto dell’FZG che ha sottolineato la necessità di considerare le implicazioni derivanti dalle interazioni tra ingranaggi e cuscinetti.

Gli ingranaggi in plastica sono sempre al centro dell’attenzione, come confermato da contributi volti da un lato ad illustrare la proposta di nuove soluzioni per il coating e dall’altro a testimoniare l’attività di sperimentazione in corso, necessaria per approfondire la conoscenza delle prestazioni rispetto a cedimenti tipici, quali quello ad usura.

Efficienza, NVH e controllo

La sessione III, dedicata al manufacturing e al controllo, ha confermato l’inarrestabile evoluzione in corso su numerosi fronti, basata su studi approfonditi delle microgeometrie, analisi dei dati, studi degli sforzi residui, approcci innovativi al controllo e adozione di utensili con prestazioni sempre più elevate, solo per citare quelli toccati al FTM 2025.

Anche efficienza e NVH, trattati nella sessione IV, sono sempre di grande attualità. Sull’NVH si può intervenire in modo significativo utilizzando materiali alternativi all’acciaio tradizionale, quali ad esempio i tecnopolimeri e l’acciaio sinterizzato: si tratta però di soluzioni che vanno investigate in modo sistematico, indagando, nel primo caso, l’influenza dell’usura, dell’accoppiamento dei materiali e della lubrificazione, ed eseguendo, nel secondo, simulazioni e test appropriati. L’utilizzo di SW allo stato dell’arte, per effettuare analisi dinamiche approfondite, in grado di valutare l’effetto degli smorzamenti, così come la continua ricerca volta ad indagare i metodi di calcolo e a confrontarli con i risultati sperimentali, anche per soluzioni diverse dagli ingranaggi cilindrici, come ad esempio quelli conici, costituiscono ingredienti indispensabili per migliorare efficienza ed NVH.

Materiali e prestazioni

Nella sessione V, dedicata ai materiali e alle prestazioni, sono stati affrontati alcuni temi che hanno influenza significativa sulla resistenza, quali gli sforzi residui, la pallinatura, la superfinitura e i processi di trattamento termico. In questo contesto, Leonardo Elicotteri e Politecnico di Milano hanno presentato una memoria dedicata alla sintesi dei risultati di un programma di ricerca e sperimentazione riguardante la resistenza a fatica al piede del dente che dura ormai da 20 anni. Con un approccio sistematico, l’attività ha consentito di elaborare un database completo di caratterizzazione dei principali materiali utilizzati nelle trasmissioni di elicottero, sia in quella principale che per gli accessori, a partire dai più tipici acciai da cementazione e nitrurazione, ma anche indagano soluzioni per applicazioni particolari, quali ad esempio quella degli acciai PH. La caratterizzazione è comprensiva degli effetti di numerosi parametri, quali quelli legati alla geometria dovuta a differenze nella lavorazione, a varianti dei processi di trattamento termico e pallinatura o della superfinitura. Su quest’ultima si stanno concentrando i test attualmente in corso, con l’obbiettivo di verificare i potenziali impatti sulla resistenza derivanti dall’adozione di nuovi processi REACH compliant che sostituiscono quelli utilizzati storicamente, ormai banditi per esigenze di sostenibilità.

Cosa bolle in pentola?

Tra le novità di quest’anno rientrano anche le sessioni “Breakfast and Panel”, svoltesi all’inizio delle mattine dei primi due giorni, dedicate alla prima colazione e a presentazioni “What’s Brewing?”, traducili in italiano con l’espressione “Cosa bolle in pentola?”, nelle quali insieme ad esperti si è fatto il punto rispettivamente sulle recenti evoluzioni ed innovazioni nell’ambito aerospaziali e sulla situazione dei mercati internazionali innescata dalle note vicende dei dazi.

Il primo giorno si è anche svolto il consueto Award Luncheon, pranzo ufficiale dedicato alle premiazioni, che quest’anno hanno riguardato coloro che hanno contribuito all’elaborazione degli Standard nell’ambito dei Comitati Tecnici. In particolare sono stati premiati i membri del “Cylindrical Gear Rating Committee”, che ha pubblicato una nuova edizione della “ANSI/AGMA 2101-E25, Fundamental Rating Factors and Calculation Methods for Involute Spur and Helical Gear Teeth”, cioè della norma fondamentale riguardante il calcolo a flessione e a pitting, e del “High Speed Units Committee “, ai quali si deve la nuova edizione della “ANSI/AGMA 6011-K25, Specification for High Speed Helical Gear Units”, riguardante gli ingranaggi ad alta velocità.

Alla luce della fusione di AGMA e ABMA in MPMA, non potevano mancare riconoscimenti anche per coloro che hanno contribuito agli Standard dei cuscinetti, in particolare “ANSI/ABMA 4, Tolerance Definitions and Gauging Practices for Ball and Roller Bearings” e “ANSI/ABMA 20, Radial Bearings of Ball, Cylindrical Roller and Spherical Roller Types – Metric Design”.

MPMA ha rimarcato che l’attività di normazione è centrale per l’associazione, come testimoniato dagli oltre 100 documenti, tra standard e fogli informativi, pubblicati da AGMA e oltre 40 standard ABMA: si tratta di un compito per il quale il supporto delle aziende e dei singoli gioca un ruolo vitale.

Il rigore tecnico-scientifico lascia spazio a nuove necessità

Il Fall Technical Meeting del 2026 si terrà a Chicago dal 5 al 7 ottobre, secondo lo schema tipico delle edizioni recenti, cioè da lunedì a mercoledì. Sono state tuttavia annunciate importanti novità riguardanti il formato, perché per la prima volta nella storia l’FTM si svolgerà con due sessioni parallele: nella prima, che manterrà le caratteristiche dell’unica attuale, saranno presentate e discusse negli ampi spazi dedicate alle Q&A memorie di elevata qualificazione tecnico-scientifica, sottoposte a peer-review ed indicizzate Scopus, mentre la seconda darà spazio a interventi aziendali di sola presentazione, finalizzate a comunicare gli avanzamenti e le novità dell’industria degli ingranaggi e della trasmissione di potenza. È la proposta di AGMA per coniugare il rigore tecnico-scientifico, che da sempre contraddistingue il FTM, con la necessità di aprire nuovi spazi e incrementare i potenziali partecipanti.