NLX 2500|700: DMG MORI ha integrato nella macchina NLX 2500|700 di seconda generazione il concetto olistico della Machining Transformation (MX).

MECSPE: PAD. 14 – STAND G08

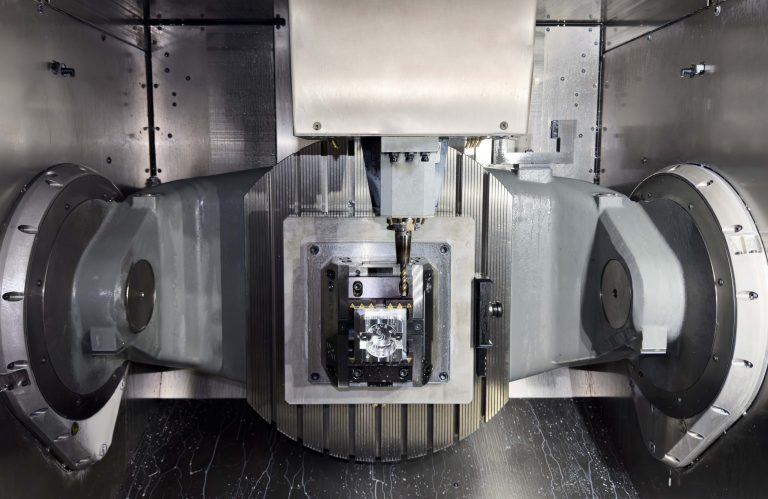

Presentato per la prima volta in Italia alla fiera MECSPE di Bologna, il NLX 2500|700 2.Generation è il successore del centro di tornitura più venduto di DMG MORI. Questo modello è stato rinnovato con ottimizzazioni significative nella struttura della macchina, nel controllo e in varie funzionalità, offrendo agli utenti la possibilità di integrare processi e automazione per una massima produttività.

Il NLX 2500|700 2.Generation offre miglioramenti notevoli in termini di rigidità e precisione grazie alle guide scorrevoli avanzate, alle guide a rulli stabili da 55 mm e alle viti a ricircolo di sfere a doppio ancoraggio.

La stabilizzazione e compensazione termica riducono al minimo gli spostamenti dovuti al calore, grazie a viti a ricircolo di sfere raffreddate internamente e al controllo della temperatura del basamento e del mandrino. Il sistema di misurazione SmartSCALE garantisce stabilità e precisione durature. È disponibile una varietà di torrette con 10-20 posizioni utensile (come BMT60, BMT40 o VDI40).

Gli utensili motorizzati raggiungono velocità fino a 12.000 giri/min o coppie fino a 100 Nm. Il mandrino turnMASTER sinistro da 10″ offre una coppia fino a 828 Nm, con un’opzione fino a 1273 Nm nella versione da 12″. Il mandrino destro invece è disponibile in versioni da 6″, 8″ e 10″ con coppie fino a 577 Nm.

NLX 2500|700 2.Generation: tornitura ad alta precisione e massima flessibilità

Il NLX 2500|700 2.Generation, con un diametro massimo di tornitura di ø 366 mm e una lunghezza di tornitura fino a 708 mm, consente di lavorare una vasta gamma di pezzi. La capacità massima di barra per il funzionamento con alimentatori a barre è stata aumentata a ø 105 mm su entrambi i mandrini, rispetto agli ø 80 mm della generazione precedente. Le distanze di traslazione sono di 260 mm sull’asse X e di 795 mm sull’asse Z, mentre una corsa di 120 mm (±60 mm) sull’asse Y consente operazioni di fresatura, foratura e altre lavorazioni con utensili motorizzati, aumentando la flessibilità.

Le misure automatiche in macchina possono essere eseguite durante la lavorazione in varie posizioni, offrendo un elevato grado di integrazione del processo. Il controllo è gestito tramite il pannello ERGOline con CELOS X su SIEMENS (SINUMERIK ONE) o MAPPS (FANUC 31iB Plus), con numerosi cicli tecnologici esclusivi che semplificano la programmazione orientata all’officina.