Dalla curva di Wohler ai casi reali: perché la prova a fatica è cruciale per progettare in modo sicuro. Tutto quello che serve sapere per non cedere… sotto pressione.

Nel campo della tecnologia meccanica, la prova a fatica è un test cruciale che permette di valutare la resistenza di un materiale o di un componente a sollecitazioni cicliche ripetute nel tempo. Questo tipo di prova è essenziale per comprendere il comportamento dei materiali sotto carichi dinamici, che possono portare a cedimenti strutturali anche quando le sollecitazioni sono inferiori alla resistenza massima del materiale. In questo articolo esploreremo in dettaglio il significato, i metodi e l’importanza della prova a fatica, con un focus su applicazioni pratiche e casi di studio.

In un certo senso, ho sempre trovato affascinante la prova a fatica in quanto, per così dire, “umanizza” i materiali facendo emergere il fatto che… non solo “invecchiano” ma, se stressati a lungo, “invecchiano prima”!

Cos’è la prova a fatica?

La prova a fatica è un test che simula le condizioni reali di utilizzo di un materiale o componente, sottoponendolo a carichi ripetuti. L’obiettivo principale è determinare la durata di vita del particolare in termini di numero di cicli necessari per raggiungere la rottura.

Questo tipo di prova è fondamentale per la progettazione e la sicurezza di componenti che operano in condizioni di carico variabile, come ad esempio in ingegneria aerospaziale, automobilistica e civile.

Le tre tipologie di prove a fatica

Esistono diverse modalità per condurre una prova a fatica, ciascuna mirata a replicare le sollecitazioni specifiche che un componente potrebbe incontrare nel suo ciclo di vita:

- Prova di fatica a flessione: questa prova prevede l’applicazione di un carico ciclico di flessione su un campione, sollecitando la superficie con tensioni alternanti. È comunemente utilizzata per analizzare componenti soggetti a piegamento, come assi e travi.

- Prova di fatica a trazione-compressione: in questo caso, il campione è sottoposto a cicli alternati di trazione e compressione. Questo tipo di prova è utile per valutare componenti come bulloni e tiranti, che possono essere sollecitati lungo il loro asse.

- Prova di fatica a torsione: coinvolge l’applicazione di carichi torsionali ciclici. Questa prova è fondamentale per componenti soggetti a torsione, come alberi di trasmissione e giunti.

La curva di Wohler (S-N curve)

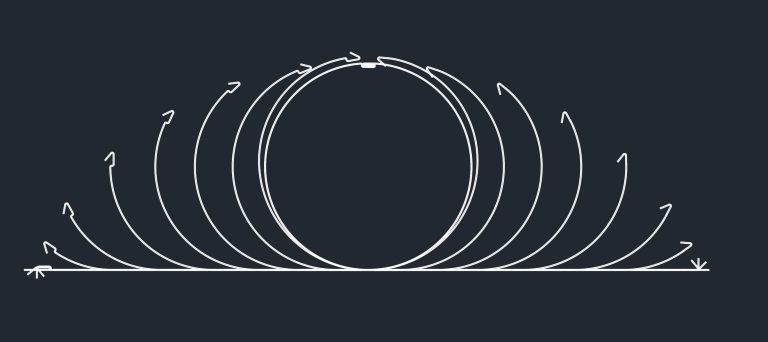

Un elemento fondamentale nella prova a fatica è la curva di Wohler (figura 1), o curva S-N (Stress-Number), che mostra la relazione tra lo stress applicato e il numero di cicli fino al cedimento. La curva di Wohler è essenziale per determinare il limite di fatica di un materiale, che rappresenta il livello di sollecitazione sotto il quale il materiale può teoricamente sopportare un numero infinito di cicli senza cedimento. Questa curva viene ottenuta sottoponendo diversi campioni dello stesso materiale a sollecitazioni cicliche di ampiezza decrescente, registrando il numero di cicli necessari per ogni campione fino al cedimento.

Come si effettua il test di fatica

Il test di fatica viene eseguito mediante apparecchiature specifiche che possono applicare carichi dinamici al campione:

- Preparazione del campione: i campioni vengono preparati secondo specifiche standard per garantire risultati comparabili. Ogni campione viene lavorato per ottenere una superficie liscia e priva di difetti che potrebbero influenzare i risultati.

- Impostazione del carico: il carico ciclico viene impostato in base al tipo di sollecitazione da simulare (flessione, trazione-compressione, torsione). La macchina di prova applica un carico variabile che simula le condizioni operative reali.

- Misurazione e registrazione: durante il test, la macchina registra il numero di cicli e monitora la risposta del campione fino al cedimento. I dati raccolti vengono utilizzati per tracciare la curva di Wohler.

- Analisi dei risultati: i risultati del test vengono analizzati per determinare la resistenza a fatica del materiale e identificare il limite di fatica. Queste informazioni sono cruciali per la progettazione e l’ingegnerizzazione di componenti più resistenti.

La grande importanza della prova a fatica

La prova a fatica è di fondamentale importanza per diverse ragioni. Anzitutto è utile per prevenire i cedimenti catastrofici: molti cedimenti strutturali sono attribuibili, infatti, a fenomeni di fatica. Comprendere come un materiale risponde a carichi ciclici aiuta a prevenire guasti improvvisi. Se poi si parla di progettazione e ottimizzazione, i dati ottenuti dalle prove a fatica consentono agli ingegneri di progettare componenti più resistenti e ottimizzati per le condizioni operative previste. Infine, in settori come quello aerospaziale, automobilistico e delle infrastrutture, dove la sicurezza è di primaria importanza, la prova a fatica garantisce che i componenti critici possano sopportare le sollecitazioni operative senza compromettere la sicurezza.

Fattori che influenzano la fatica

Diversi fattori possono influenzare la resistenza a fatica di un materiale:

- Qualità superficiale: difetti superficiali come graffi e intagli possono agire da concentratori di stress, riducendo la resistenza a fatica.

- Temperatura di esercizio: alte temperature possono accelerare i processi di danneggiamento, riducendo la durata a fatica.

- Ambiente: condizioni ambientali aggressive, come la presenza di umidità o sostanze corrosive, possono intensificare il fenomeno di fatica.

Applicazioni pratiche e casi di studio

Le prove a fatica sono utilizzate in una vasta gamma di applicazioni industriali. Nell’industria aerospaziale, ad esempio, le ali e le fusoliere degli aeromobili sono soggette a carichi ciclici durante il volo. Le prove a fatica aiutano a garantire che questi componenti possano sopportare migliaia di cicli di decollo e atterraggio.

Nel settore automobilistico invece, componenti come sospensioni, telai e alberi motore sono progettati per resistere a sollecitazioni cicliche. Le prove a fatica forniscono dati essenziali per migliorare la durata e la sicurezza dei veicoli. Ancora, nell’ambito dell’ingegneria civile strutture come ponti e grattacieli sono soggette a carichi ciclici dovuti a vento e traffico. Le prove a fatica sono cruciali per garantire la loro integrità strutturale nel tempo.

Considerazioni finali e… una curiosità

La prova a fatica è un elemento essenziale della tecnologia meccanica, che consente di valutare e migliorare la resistenza dei materiali e dei componenti a sollecitazioni cicliche. Grazie a questa prova, gli ingegneri possono progettare sistemi più sicuri e affidabili, riducendo il rischio di cedimenti catastrofici e prolungando la vita utile dei prodotti. Con l’avanzare della tecnologia, le metodologie di prova a fatica continuano a evolversi, integrando nuovi materiali e approcci per affrontare le sfide future dell’ingegneria.

Se poi ci addentriamo nell’affascinante mondo degli acciai alto-resistenziali, materiali che negli ultimi decenni hanno subìto una innovazione incredibile e raggiunto prestazioni impensabili, il concetto di fatica assume un ruolo primario.

Spesso si considerano, infatti, le saldature come delle vere e proprie nemiche di questi acciai in quanto nelle loro prossimità vi sono sovente dei punti in cui le tensioni sono molto elevate risultando potenziali inneschi di rotture.

È incredibile, infatti, constatare come un acciaio altoresistenziale, se sottoposto a fatica in prossimità delle saldature, presenti al termine di un milione di cicli di stress caratteristiche paragonabili ad un comunissimo acciaio strutturale.

Motivo in più per cui la piegatura assume un ruolo sempre più importante!