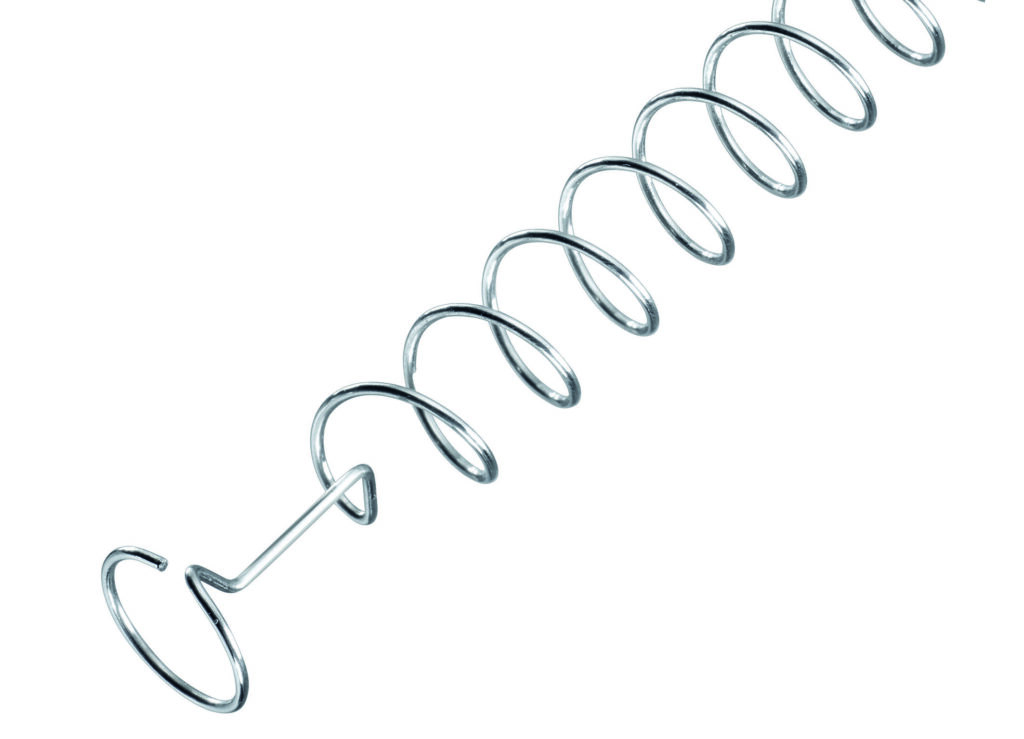

Con il Cooling Tornado Z9665/…, HASCO presenta una soluzione innovativa che migliora sensibilmente l’efficienza del raffreddamento e riduce il consumo energetico direttamente nello stampo a iniezione. Grazie alla generazione di un flusso turbolento controllato nei canali di raffreddamento o nei sistemi di raffreddamento del nucleo, il sistema aumenta l’efficienza fino al 20%, assicura una distribuzione uniforme della temperatura e consente tempi di ciclo più brevi.

Risultati concreti nello stampaggio a iniezione

I vantaggi pratici sono confermati dall’esperienza di Bekto Specijalna Izrada d.o.o. (BSI) in Bosnia ed Erzegovina. «Il Cooling Tornado è una rivoluzione per l’intero settore», afferma il fondatore e amministratore delegato Redžo Bekto. Dopo una fase iniziale di scetticismo, i test in produzione hanno mostrato una netta riduzione delle differenze di temperatura sulla superficie dello stampo e l’eliminazione quasi totale dei punti caldi. In un’applicazione concreta, il tempo di ciclo è stato ridotto da 57 a 23 secondi.

Il principio tecnico si basa sulla turbolenza del fluido di raffreddamento, che interrompe il flusso laminare all’interno del canale e migliora in modo significativo lo scambio termico. Test comparativi evidenziano differenze di temperatura fino a 10 °C rispetto ai sistemi di raffreddamento convenzionali. Con una portata di 6 l/min, ad esempio, la temperatura della cavità è diminuita da 86 °C a 78 °C.

Efficienza energetica e minore manutenzione

Di conseguenza, è possibile ottenere un risparmio energetico compreso tra il 20 e il 40% direttamente nello stampo. «Un raffreddamento più efficiente riduce i tempi di ciclo e porta a un notevole risparmio energetico», spiega Asim Spahović, Area Sales Manager South East Europe di HASCO.

Un ulteriore vantaggio è la riduzione della manutenzione: i canali di raffreddamento presentano pochissimi depositi, permettendo di estendere gli intervalli di manutenzione fino a circa dodici mesi. Il Cooling Tornado Z9665/… è disponibile nelle lunghezze di 250 e 500 mm, è facilmente retrofittabile e può essere accorciato su misura. Secondo Redžo Bekto, il riscontro dei clienti è costantemente positivo e il sistema ha il potenziale per diventare un nuovo standard nella costruzione di stampi.