Parte del gruppo Cofinair, Decsa ha internalizzato la produzione dei componenti in lamiera delle proprie torri di raffreddamento affidandosi alle tecnologie di Prima Power. Un percorso graduale che, da macchine stand-alone, si è evoluto verso la realizzazione di una vera e propria linea LBB interconnessa e altamente performante.

Le torri di raffreddamento evaporative sono componenti fondamentali in molti processi industriali consentendo di smaltire il calore in modo efficiente e affidabile mantenendo gli impianti in funzione e aumentando sicurezza e produttività. Sono installazioni comuni in molti settori: dal food alle industrie metallurgiche passando da chimica e industria farmaceutica.

Uno dei player principali sul mercato europeo nella fornitura di tali sistemi è sicuramente Decsa, azienda oggi facente parte del Gruppo Cofinair ma che vanta quasi un secolo di esperienza nell’ambito di soluzioni per la ventilazione industriale prima e nelle tecnologie di raffreddamento poi.

«Risale agli anni Trenta del secolo scorso – dichiara Valentino Zella, Chief Operating Officer di Decsa – la scelta dell’ingegner Giulio De Cardenas di avviare il proprio business di rivendita di ventilatori industriali in Italia. La costante crescita del know-how sui sistemi di ventilazione ha indirizzato l’attività verso lo studio di soluzioni per il raffreddamento dell’acqua tramite evaporazione, un business sviluppato da Gianluca De Cardenas e concretizzatosi poi nel 1975 con la fondazione di Decsa, nata come divisione clima della casa madre De Cardenas Spa».

I successi inanellati in appena 5 anni portano Decsa a costituirsi come realtà indipendente nel 1980 e a rafforzare il proprio impianto produttivo con una serie di stabilimenti a Voghera. Sino a pochi mesi fa l’azienda è stata guidata da Nicola De Cardenas, figlio di Gianluca, ed è recentemente confluita nel gruppo Cofinair, che le ha permesso di rafforzare la propria posizione nei mercati internazionali diventando il secondo player di settore in Europa.

«Per il gruppo Cofinair – prosegue Zella – Decsa produce le tecnologie per il recupero dell’acqua, il suo raffreddamento e la condensazione dei gas frigoriferi con applicazioni nelle grosse centrali di refrigerazione. Ciò che ci distingue dalla concorrenza è l’elevato livello di personalizzazione che si concretizza in soluzione tailor-made studiate sulle specifiche esigenze di ogni singola applicazione e che manteniamo, con ancor più vigore, anche dopo l’ingresso nel gruppo Cofinair e il relativo aumento dei volumi produttivi. Questo ci ha permesso di rafforzare la nostra presenza in Italia e in Europa, di spingerci fino al Medio Oriente e di aprirci al mercato cinese che presidiamo attraverso una società licenziataria».

Riportare la produzione in casa

Attualmente Decsa conta 45 dipendenti e si estende su 36.000 mq di superficie produttiva di cui 5.000 mq coperti; annualmente genera un fatturato di 14 milioni di euro frutto della progettazione e produzione di 500 apparecchi finiti all’anno. Questi comprendono torri a circuito aperto (con ventilatori assiali o centrifughi), che trovano applicazione in HVAC, raffreddamento di processo per industrie alimentari, automotive, sanitarie e spazi commerciali o terziari; le torri a circuito chiuso, che offrono soluzioni innovative e performanti per impianti simili, garantendo ecosostenibilità e silenziosità e, infine, i condensatori evaporativi specifici per la refrigerazione industriale, che si distinguono per efficienza energetica e facilità di manutenzione.

«Comune a tutti questi prodotti – prosegue il COO – è l’intensivo uso di lamiera che costituisce in media il 95% del materiale di cui sono costituite le torri evaporative. Si tratta di lamiere in acciaio zincato e piccole quote di inox e acciaio al carbonio decapato in spessori da 1.5 a 4 mm. Fino a pochi anni fa, per la trasformazione di questi materiali, ci affidavamo a subfornitori esterni, ma con l’ingresso nel gruppo Cofinair abbiamo avuto necessità di un maggior controllo sull’intero flusso produttivo: ciò ha significato internalizzare le lavorazioni di carpenteria, che riguardano la trasformazione di circa 600 tonnellate di lamiera all’anno».

Affidarsi a subfornitori, per quanto di comprovata esperienza, comportava delle grosse criticità logistiche: i tempi di produzione e consegna non erano ben definiti e, in caso di difettosità riscontrate su un componente, reperire materiale sostitutivo non era semplice, causando talvolta lo slittamento dell’intera commessa; inoltre, di non secondaria importanza, i semilavorati venivano trasportati su gomma per svariati chilometri con sensibili costi di trasporto e un notevole impatto ambientale in termini di emissioni di CO2.

«Riorganizzare da zero un reparto carpenteria che avevamo da tempo dismesso non era un’impresa semplice – rammenta Zella – perché dovevamo individuare gli operatori da destinare a questa attività scegliendo dal nostro pool di montatori e assemblatori e dovevamo fornire loro le giuste tecnologie, sulle quali, devo ammettere, non eravamo sufficientemente aggiornati. Da qui è nato il colpo di fulmine con Prima Power che indirizzandoci verso gli ultimi ritrovati tecnologici in ambito di taglio e piegatura, ci ha fatto capire quanto il mondo fosse cambiato».

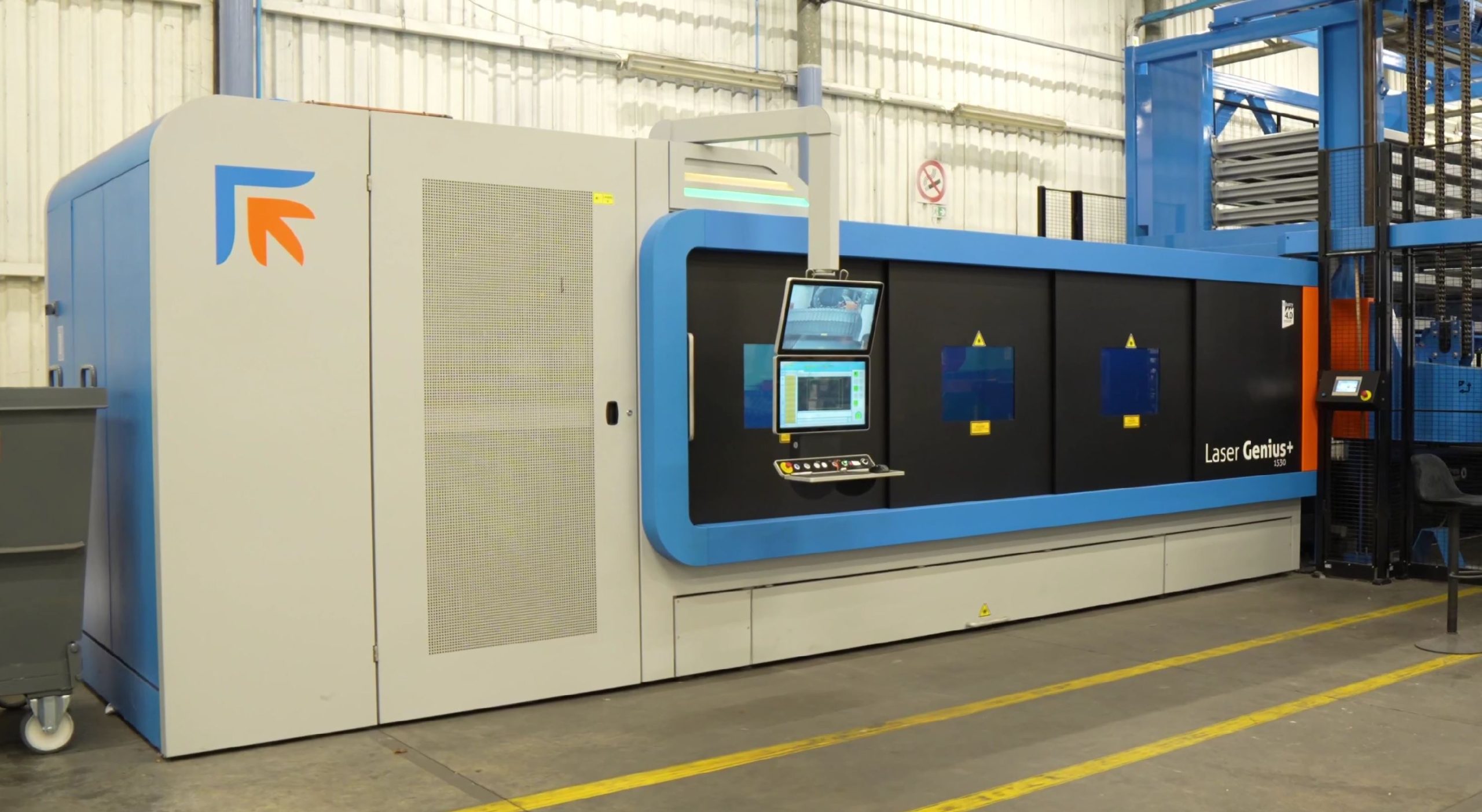

Così, dopo aver analizzato i requisiti con Prima Power in funzione dei componenti da produrre, Decsa ha scelto di dotarsi inizialmente di un impianto di taglio Laser Genius+ 1530 con sorgente in fibra da 4kW, di una pannellatrice EBe 3320 FM e di una pressa piegatrice eP 1030.

Evolvere grazie all’integrazione di tecnologie

«L’installazione e la formazione del personale – dichiara Zella – sono avvenuti in tempi record. Basti pensare che, dopo appena due mesi dall’arrivo in azienda di Laser Genius+, la macchina era pienamente operativa grazie alla bravura degli installatori di Prima Power e alla perizia dei suoi formatori, che hanno parallelamente impartito il training necessario al nostro personale e lo hanno affiancato nelle prime produzioni». Questo risultato ha positivamente colpito il manager che, inizialmente, aveva preventivato tempi di avvio della produzione decisamente più lunghi. Un successo che ha gettato le basi per gli sviluppi seguenti.

e una pannellatrice EBe 3320 FM

«Con l’avvio della produzione del laser e, soprattutto della pannellatrice – prosegue Zella – ci siamo resi conto quanto la tecnologia di Prima Power fosse in grado di far fronte egregiamente alle criticità, per nulla banali, derivanti dall’impiego dell’acciaio zincato: tale materiale, per adattarsi alla nostra produzione, deve avere una percentuale di zinco molto elevata, circa 725 g/mq; questo rivestimento rende la lamiera molto poco uniforme, con conseguenze problematiche in fase di piegatura. Grazie alla EBe 3320 e al software NC Express integrato siamo riusciti a risolvere il problema senza il minimo intoppo».

Superate le criticità a livello qualitativo, Decsa si è potuta quindi concentrare sulla produttività e sulla ricerca di una maggiore efficienza operativa, in linea con i principi della lead production sposati dall’azienda a partire dal 2016. Questo significava organizzare la produzione eliminando gli sprechi generati, ad esempio, da movimentazioni non necessarie, da errori di posizionamento, da un eccessivo consumo di materia prima o dall’impiego di risorse umane in attività a basso valore aggiunto.

«Anche per fare fronte a questa nuova sfida la risposta ci è stata fornita da Prima Power: la soluzione è stata quella di integrare le tecnologie già presenti in azienda, interconnettendole in una linea produttiva LBB (Laser, Buffering, Bending) completamente automatizzata, così da imprimere un’accelerazione sensibile sull’intera fase produttiva dei componenti in lamiera».

Taglio laser e pannellatura si fanno in linea

Integrare macchinari stand-alone in vere e proprie linee produttive automatizzate è uno dei pilastri della strategia di Prima Power. Per il caso specifico di Decsa questo ha significato collegare il Laser Genius+ con un magazzino Combo Tower da 8 cassetti, a sua volta connesso alla pannellatrice EBe 3320 FM tramite un robot di stacking and picking PSR 2D. Scendendo nel dettaglio dei singoli componenti, il Laser Genius+ in versione 1530 con sorgente da 4 kW, rappresenta l’ultima generazione di macchine per il taglio laser 2D di Prima Power: nonostante il footprint contenuto, si caratterizza per l’ampiezza dell’area di lavoro garantita dall’architettura a portale.

La macchina consente velocità in traiettoria fino a 180 m/min mantenendo elevata stabilità termica e smorzamento delle vibrazioni; è inoltre dotata di testa di taglio con ottiche adattive, sensore LISA per il controllo in tempo reale dell’intensità del fascio e della funzione “Check Optics” per il monitoraggio delle condizioni del fascio, riducendo così sensibilmente i fermi macchina e mantenendo un’elevata qualità di taglio su tutti gli spessori. Completano le caratteristiche l’opzione del cambio automatico degli ugelli con 20 stazioni, le “Tech Suites” per ottimizzare traiettoria e parametri di taglio al variare di spessori e materiali e un software nativo. Il tutto supportato da console a doppio monitor da 24”.

Accanto al laser è il magazzino Combo Tower a 8 cassetti, fondamentali per stoccare fogli di lamiera di diversi materiali e spessori garantendo così una produttività 24/7 anche non presidiata indipendentemente dai jobs schedulati. Procedendo sulla linea LBB segue il robot di sorting PSR 2D che è il vero cuore dell’impianto: si tratta di un sistema automatizzato di prelievo e impilamento pensato per agevolare flussi di materiali senza presidio.

La versione PSR 2D, studiata per le linee laser, interviene dal terzo pallet senza interrompere il processo di taglio e sfrutta tre barre di presa indipendenti con gruppi ventose separate, garantendo prelievi affidabili anche con geometrie complesse, con distribuzione precisa dei pezzi senza “cadute libere”. Il robot è in grado così di prelevare i semilavorati dalla sezione di taglio separandoli dallo sfrido e convogliarli verso la successiva stazione di pannellatura o, al contrario, impilarli momentaneamente in un’area di stoccaggio dedicata.

L’ultima stazione che compone la linea è la pannellatrice servo-elettrica EBe che permette di gestire la deformazione in maniera totalmente automatica gestendo carico, piegatura e scarico dei pannelli con minimo intervento dell’operatore. La struttura robusta e i movimenti fluidi controllati da CNC garantiscono precisione millimetrica, angoli perfetti e costante qualità anche in produzione continua. La EBe supporta pannelli fino a 3,8 m di lunghezza e 264 mm di altezza di piega, lavorando acciaio e inox con consumi energetici contenuti grazie alla sua efficienza servoelettrica. Le caratteristiche distintive includono cambio utensile automatico, database per correzione dell’angolo e simulazione 3D dei cicli.

«Anche in questo caso – dichiara Zella – i tempi di riorganizzazione delle macchine e la loro integrazione nella linea LBB mi hanno colpito positivamente, richiedendo tempi molto inferiori rispetto a quanto inizialmente stimato. Ciò ci ha permesso di iniziare anticipatamente a coglierne i vantaggi in termini di riorganizzazione della produzione, abbattimento dei tempi, riduzione degli sfridi e sicurezza degli operatori».

La dichiarazione del COO è motivata dal fatto che Decsa organizza la propria produzione in kit, fondamentale visto le elevate caratteristiche di personalizzazione della propria produzione che vede lotti di massimo 100 componenti ciascuno. In questo contesto, l’utilizzo della linea, specie del PSR 2D, ha permesso all’azienda di accomunare le operazioni su materiali simili, smistando poi i componenti in maniera automatica grazie al robot di sorting.

Questo ha permesso, in primis, un nesting estremamente più efficiente, che ha permesso di ridurre sensibilmente la percentuale di sfrido dal 30% al 18%. Anche i tempi di produzione hanno beneficiato significativamente del nuovo layout produttivo dal momento che il tempo di realizzazione di un componente di 1500×3300 mm, dal peso di 110 kg, è passato dai 4-5 minuti impiegati mediamente dai contoterzisti a 65-70 secondi, il tutto con una maggiore sicurezza per gli operatori che non devono più manipolare manualmente i pezzi.

Un’evoluzione destinata a non terminare

La maggiore efficienza in produzione permessa dalla linea LBB sposa in pieno i progetti e la vision futura di Decsa, che mira a crescere ulteriormente mantenendo un occhio di riguardo alla personalizzazione delle soluzioni, all’efficientamento energetico e a tematiche green e di rispetto dell’ambiente. «Questi obiettivi di crescita – puntualizza Zella – sono condivisi tanto da Decsa quanto dal gruppo Cofinair e, visti i risultati raggiunti, il contributo di Prima Power nel loro raggiungimento sarà fondamentale».

Visto infatti il salto produttivo e qualitativo effettuato dall’azienda italiana, anche gli altri stabilimenti del gruppo collocati in Francia e in Germania stanno valutando l’avvio di percorsi simili e la stessa Decsa sta lavorando con Prima Power per incrementare ulteriormente la linea produttiva in modo aumentarne la produttività. «Attualmente su 8 ore di lavorazione del laser andiamo a impiegare la pannellatrice per 2/3 ore, dal momento che non abbiamo sufficiente spazio di stoccaggio.

L’obiettivo è quindi andare a creare una terza zona di buffer in modo da permettere al laser di tagliare durante la notte in modalità non presidiata, fornendo così abbastanza semilavorati da permettere alla pannellatrice di lavorare 8 ore. Questo potrebbe comportare un aumento della produttività passando dalle attuali 600 a 1800 tonnellate di lamiera lavorate all’anno». Con le tecnologie di Prima Power che saranno ancora in prima fila per trainare questo sviluppo.

Un caso concreto di innovazione HVAC: Decsa firma il retrofit di un grande centro commerciale

Nell’autunno del 2023 Decsa è stata contattata da un importante cliente per un nuovo ed ambizioso progetto: la sostituzione delle precedenti torri di raffreddamento Decsa destinate al condizionamento di un grande centro commerciale torinese. L’intervento si inseriva in un più ampio piano di riqualificazione energetica e tecnologica dell’impianto, volto a migliorare le performance e ridurre l’impatto ambientale complessivo. Per affrontare questa sfida, Decsa ha scelto una soluzione innovativa: l’introduzione di ventilatori a pale rovesce a controllo elettronico in sostituzione dei tradizionali motori centrifughi. Nel 2024 sono state così realizzate quattro torri evaporative TMR EC 31-225, dotate di sensore Decsa Monitor per il monitoraggio da remoto, cappa rastremata e, appunto, ventilatori a pale rovesce con motore a controllo elettronico EC. Proprio quest’ultime personalizzazioni hanno garantito una serie di vantaggi significativi tra cui: migliori prestazioni in termini di efficienza aerodinamica, una sensibile riduzione dei consumi elettrici e un impatto acustico notevolmente più contenuto, il tutto a beneficio del comfort degli utenti e della sostenibilità dell’impianto.

Un ulteriore elemento distintivo del progetto ha riguardato la fase di produzione delle nuove torri evaporative. Decsa ha potuto contare sull’avanzata tecnologia di taglio laser e pannellatrice sviluppata da Prima Power. Questi sistemi hanno permesso di realizzare componenti con una precisione superiore, tempi di lavorazione più rapidi e un impatto ambientale ridotto grazie al minor scarto ottenuto. L’internalizzazione di queste fasi produttive ha inoltre eliminato la necessità di affidarsi a fornitori esterni, spesso situati lontano dallo stabilimento, contribuendo così a una filiera più snella, efficiente e sostenibile. Il progetto di Decsa realizzato per questo importante centro commerciale torinese rappresenta un esempio concreto di come l’innovazione tecnologica e la visione industriale possano integrarsi per offrire soluzioni all’avanguardia, a beneficio dell’efficienza energetica e della riduzione dell’impatto ambientale.

Un’evoluzione sostenibile per far crescere il cliente

Cesare Brunelli, area manager di Prima Power che ha affiancato Decsa nella sua evoluzione, ha dichiarato: «quando abbiamo fatto la conoscenza di Decsa ne abbiamo subito analizzato la produzione per capire quali delle nostre tecnologie rispondessero meglio alle esigenze aziendali. Il risultato ci ha affascinato: nel contesto di un settore dominato dalla tecnologia di punzonatura combinata, lotti produttivi e spessori lavorati ci hanno suggerito possibilità differenti. Grazie all’ampio portafoglio di Prima Power abbiamo individuato perciò nel laser la soluzione migliore.

Eravamo convinti fin dall’inizio che un sistema in linea fosse da subito quello ideale ma, sposando la filosofia della modularità, abbiamo preferito avviare con Decsa un percorso graduale, considerando anche il fatto che l’azienda stesse ricreando da zero la propria area di lavorazione lamiera. Abbiamo inizialmente identificato le macchine in configurazione stand-alone, consentendo al cliente di valutarne la potenzialità e, in un secondo momento, abbiamo proposto l’integrazione nella linea LBB, permettendo sia un notevole salto in termini di produttività sia quella risposta alle necessità di flessibilità richieste dalle produzioni customizzate. Questo approccio che definiamo “Evolve by integration” è uno dei principali punti di forza che contraddistingue Prima Power nell’affiancamento ai propri clienti».