È stata di recente immessa sul mercato una servopressa di ultima generazione in grado di garantire prestazioni spinte, massima efficienza e totale flessibilità.

Massima energia disponibile

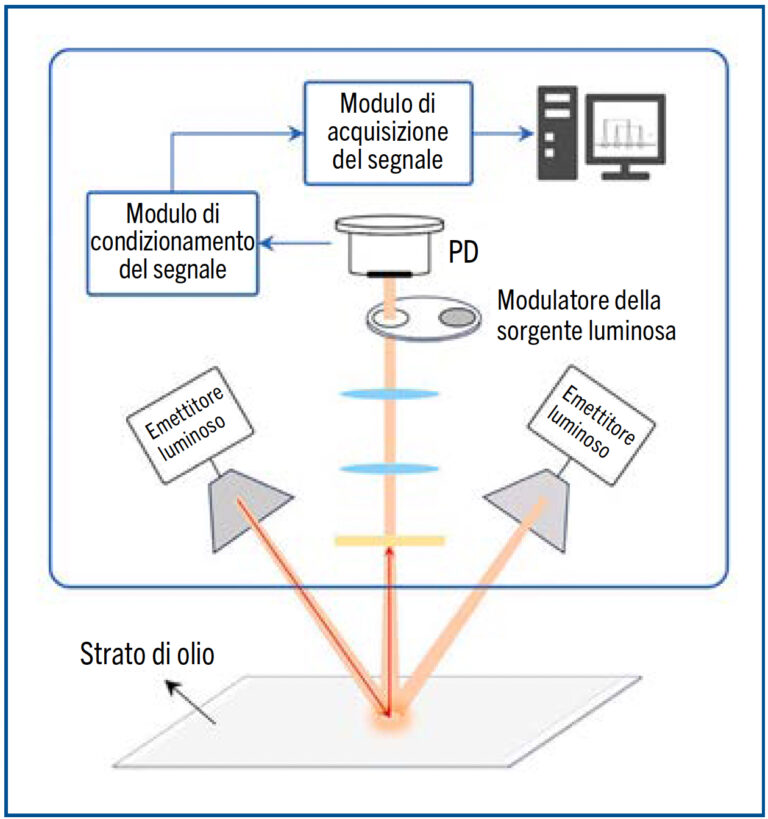

Patrizia Bugatti descrive il “cuore propulsivo” della macchina: «I servomotori, che garantiscono alte potenze e coppie elevate, si stanno rapidamente diffondendo nel mondo delle presse in quanto quelli di recente costruzione consentono grandi potenzialità». anche se i costi sono ancora elevati. Quali vantaggi derivano dall’uso dei servomotori? «Nelle presse tradizionali meccaniche l’energia viene fornita dalla rotazione del volano, che accumula l’energia stessa e poi la rilascia durante la fase di lavoro della pressa. Tale energia è proporzionale al quadrato della velocità di rotazione del volano, il che significa che quando tale velocità è bassa, l’energia fornita è insufficiente a far lavorare la pressa. Per questo motivo, nelle presse tradizionali meccaniche è impossibile scendere al di sotto di un numero minimo di colpi. Nelle servopresse, invece, non c’è alcun “limite inferiore”, perché il volano non esiste e l’energia viene fornita direttamente dai motori elettrici». Infatti, 2DMRF-SD-1200 lavora in maniera ottimale già a partire da 5 colpi al minuto. Per contro, è noto che le servopresse hanno difficoltà a garantire la massima energia alle alte velocità.«Non è il caso della nostra 2DMRF-SD-1200 – precisa Patrizia Bugatti -, perché abbiamo configurato la macchina e dimensionato i motori in maniera tale che anche alla massima velocità di 30 colpi al minuto la pressa lavori a tutta energia». Questo risultato è stato ottenuto grazie a diverse soluzioni costruttive «coraggiose» e di alta qualità: 4 servomotori coppia della Siemens, ciascuno da 276 kW con sistema di raffreddamento ad acqua (sia per i motori che per i driver) e non ad aria, per garantire elevate prestazioni; condensatori e sistema di gestione dell’energia cinetica tramite un motore a terra con funzione di volano elettrico per immagazzinare l’energia e renderla disponibile quando il processo lo richiede, senza aumento di consumo elettrico. Bugatti: «Si tratta di un «concerto» di soluzioni davvero all’avanguardia. Il risultato è una macchina che amplia le possibilità di lavoro rispetto alle normali servopresse perché garantisce all’utilizzatore la massima energia a qualsiasi velocità».

Flessibilità a tutta forza

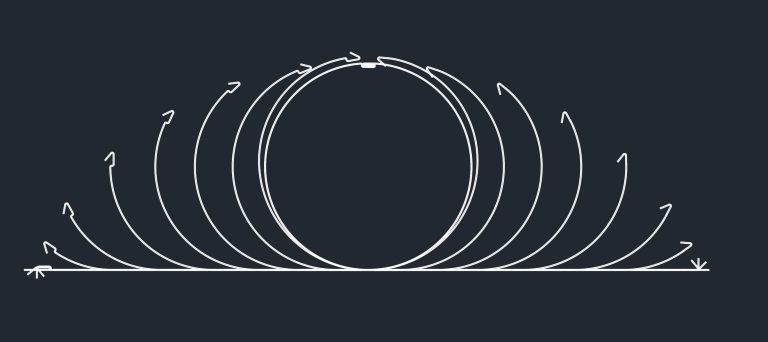

Un altro vantaggio delle servopresse rispetto alle macchine tradizionali è quello della flessibilità nella gestione dei cicli di funzionamento che Patrizia Bugatti così descrive: «Nelle presse meccaniche la cinematica della slitta viene determinata da una legge di moto fissa attuata per mezzo di sistemi biella-manovella o leverismi particolari. Nelle servopresse, invece, il movimento della slitta può essere variato, e nel caso della 2DMRF-SD-1200 questa caratteristica viene addirittura esaltata, in quanto è possibile gestirne la curva e la velocità di rallentamento in termini di avvicinamento, lavoro, salita e sosta al punto morto inferiore, rendendo il movimento della slitta stessa un vero e proprio asse controllato». Ciò che ne consegue è la massima flessibilità e produttività in tutti i cicli di funzionamento, con illimitato numero di corse variabili e programmabili e con la possibilità di adattare la miglior curva a ogni stampo e processo di produzione. Inoltre, grazie alla funzione “Pendolo”, è possibile gestire la lunghezza della corsa e lavorare quindi con cadenze superiori rispetto a una pressa eccentrica tradizionale, mentre la funzione “Multipoint” consente di programmare all’interno della stessa curva 10 diversi cambi di velocità o soste, per eseguire profili speciali e meglio deformare il materiale, anche se si tratta di acciai alto-resistenziali. Ovviamente, tutti i parametri (corse, velocità, ecc.) possono essere memorizzati in una “libreria” del sistema di gestione, e richiamati rapidamente attraverso un “codice stampo” identificativo. Patrizia Bugatti: «2DMRF-SD-1200 è una macchina di facile e semplice utilizzo, con moduli-funzione pronti all’uso per la scelta della migliore curva di lavoro e per la riduzione dei tempi di messa a punto. Si tratta quindi di una pressa davvero evoluta sotto il profilo della flessibilità, l’ideale per il terzista che ha la necessita di produrre diverse tipologie di pezzo, o per chi vuol «tarare» nel miglior modo possibile il suo processo produttivo, ma anche per produttori di componenti propri, che possono ottimizzare la capacità produttiva e quindi razionalizzare i costi di produzione ». La flessibilità, dunque, è l’arma vincente con cui bisogna guardare oggi al mercato, e la nuova servopressa della Balconi risponde appieno a questa richiesta. «Grande flessibilità – ribadisce Bugatti – significa garanzia di massima produttività in qualsiasi situazione applicativa. Molte servopresse tradizionali, infatti hanno, in genere, poche curve predeterminate a disposizione, alle quali occorre adattare la produzione. Con la nostra macchina, invece, le possibilità sono illimitate: è come se in un’unica macchina convivesse un numero infinito di presse. I vantaggi sono evidenti, anche in considerazione del fatto che l’energia cinetica disponibile è sempre massima, sia alle basse che alle alte velocità: ottimizzazione dei processi di lavoro grazie alla scelta della curva di lavoro più adatta, maggiore produttività, riduzione dei costi, qualità maggiore dei pezzi finiti. Con queste premesse, è impossibile “sbagliare” investimento». La pressa è equipaggiata e fornita da Balconi completa di un sistema di cambio rapido degli stampi con due tavole mobili e di una linea di alimentazione per larghezza nastri fino a 1500 mm, composta da svolgitore, raddrizzatore, alimentatore e cesoia prima dello stampo, interamente prodotti da Balconi e perfettamente integrati quindi con il sistema di gestione della servopressa.

Articoli correlati

- Stefano Grulli

Nell’industria moderna, la formatura e lo stampaggio della lamiera rappresentano processi cruciali per la realizzazione di componenti metallici destinati a […]

- Alessandro Ariu e Simone Franza

Mecnosud è un punto di riferimento nella produzione di macchine per la lavorazione degli impasti per il settore della panificazione, […]

- A cura della redazione

Oltre 180 operatori selezionati del mondo della deformazione metallica e 20 sponsor tra fornitori di tecnologie e soluzioni per la […]

- A cura della redazione

La lavorazione della lamiera assiste a una mossa strategica destinata a ridefinire gli equilibri di mercato: la MAV srl, con […]