Uno studio, basato anche sulle specifiche competenze maturate nell’ambito del Dipartimento di Meccanica del Politecnico di Milano, che ha il pregio di studiare il problema del trattamento termico di pezzi di grosse dimensioni ottenuti per forgiatura; argomento in merito al quale i dati disponibili sono assai carenti e molto influenzati dalle reali condizioni sperimentali del trattamento eseguito.

Uno studio, basato anche sulle specifiche competenze maturate nell’ambito del Dipartimento di Meccanica del Politecnico di Milano, che ha il pregio di studiare il problema del trattamento termico di pezzi di grosse dimensioni ottenuti per forgiatura; argomento in merito al quale i dati disponibili sono assai carenti e molto influenzati dalle reali condizioni sperimentali del trattamento eseguito.

La fabbricazione di generatori di potenza e grandi apparecchiature per la trasmissione di momenti torcenti o, comunque, di moti rotatori, ha come presupposto l’utilizzo di alberi di grosse dimensioni in acciaio debolmente legato, la cui produzione ha subìto di recente un significativo incremento. A causa dello specifico settore di impiego, a tali componenti sono richieste caratteristiche meccaniche ben precise quali la tenacità e la resistenza a fatica; l’ottenimento di queste prerogative è subordinato a una conduzione ottimale dei comuni trattamenti termici a cui vengono sottoposti questo genere di prodotti.

Nella conduzione di questi trattamenti persistono, tuttavia, difficoltà legate alla necessità di contenere gli stati di tensione e deformazione residui. In particolare la fase del trattamento di tempra comporta inevitabilmente un eccessivo stato tensionale che può essere indicato come la principale causa dello stato finale di tensione e deformazione: ciò è dovuto ad una non uniforme distribuzione della temperatura e della trasformazione dei costituenti strutturali lungo la sezione del componente [1]. In passato gli stati “finali” del materiale erano studiati esclusivamente su base sperimentale; ma tale impostazione, benché accurata, è assai lunga e laboriosa; in aggiunta, i risultati di questi studi non consentono di prevedere immediatamente gli effetti dovuti a un qualsiasi cambiamento introdotto, sia esso di materiale, dimensione, di gestione del ciclo di raffreddamento, ecc.

Nel corso degli anni si sono, quindi, intensificati notevolmente gli sforzi volti a consentire lo studio su base numerica/modellistica delle più svariate problematiche dell’ingegneria. Tra queste una posizione senz’altro di primo piano riguarda i trattamenti termici [2].

La possibilità di simulare il trattamento termico di pezzi di qualsiasi dimensione, dal provino da laboratorio al forgiato di acciaieria, ha fatto intravedere traguardi un tempo impensabili. Si pensi, infatti, alla possibilità di gestire e modificare con rapidità tutte le variabili che governano il problema: le temperature iniziali e finali, il tempo di mantenimento, la modalità di spegnimento, le dimensioni dei componenti in gioco, ecc.

Ma, forse, il più importante traguardo raggiunto è quello di poter prevedere con notevole accuratezza che cosa comporterà il trattamento eseguito sulle caratteristiche finali del pezzo [3]. Se questa possibilità può apparire di secondaria importanza quando si parla di un provino da laboratorio, essa acquista il carattere di informazione insostituibile quando a subire il trattamento è un grosso semilavorato di acciaieria [4].

Tuttavia, la simulazione di un qualsiasi trattamento termico senza poter disporre di dati sperimentali di confronto, rischia di essere un’operazione di esclusivo interesse teorico, benché rimarchevole se la si valuta dal punto di vista meramente numerico.

Il presente lavoro, basato anche sulle specifiche competenze maturate nell’ambito del Dipartimento di Meccanica del Politecnico di Milano [5, 6], ha il pregio di studiare il problema del trattamento termico di pezzi di grosse dimensioni ottenuti per forgiatura; argomento in merito al quale i dati disponibili sono assai carenti e molto influenzati dalle reali condizioni sperimentali del trattamento eseguito.

Parte sperimentale

Premessa

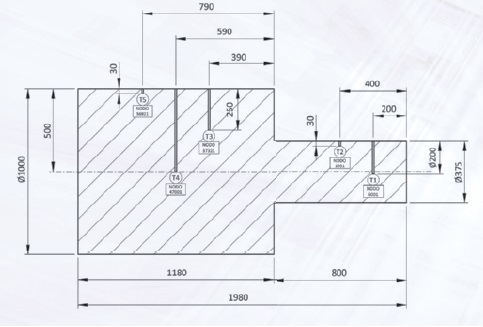

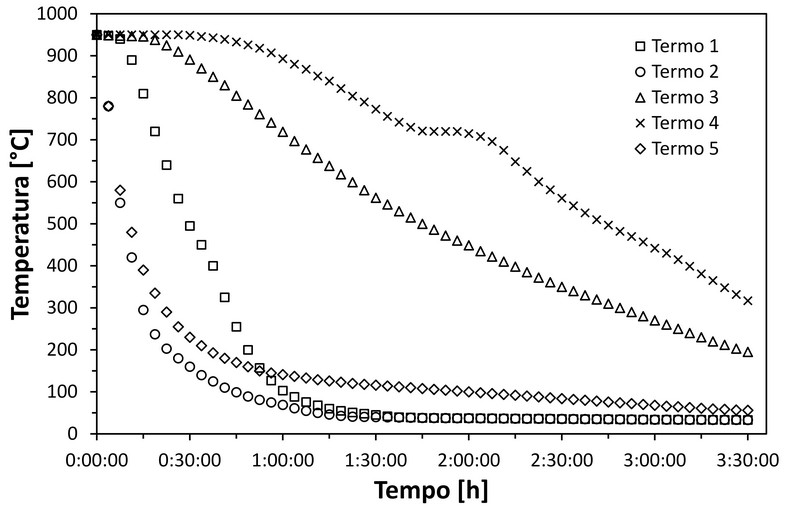

L’attività sperimentale si compone di due parti distinte. Innanzitutto è stato realizzato per forgiatura un primo componente di prova (d’ora in poi chiamato albero “di taratura”), mediante il quale dedurre la legge di raffreddamento delle varie sezioni del componente stesso (vedi figura 1). Le curve di raffreddamento sono state ottenute dalle indicazioni fornite dalle termocoppie inserite in opportuni punti “critici” del pezzo: sulla base di queste indicazioni è stato “tarato” il modello ad elementi finiti.

Figura 1- Caratteristiche geometriche e dimensionali dell’albero “di taratura” con l’indicazione della posizione delle termocoppie T1, T2, T3, T4 e T5 e la numerazione dei relativi nodi associati ad esse.

In particolare, a partire dalle leggi di raffreddamento sperimentali relative alle diverse termocoppie, si sono ricavati i valori corretti dei coefficienti di scambio termico convettivo fluido/solido da introdurre nel calcolo numerico, al fine di ottenere una simulazione accurata delle stesse leggi di raffreddamento [7]. Una volta verificata l’attendibilità dei risultati acquisiti, le informazioni ottenute sono state utilizzate per la seconda parte del lavoro.

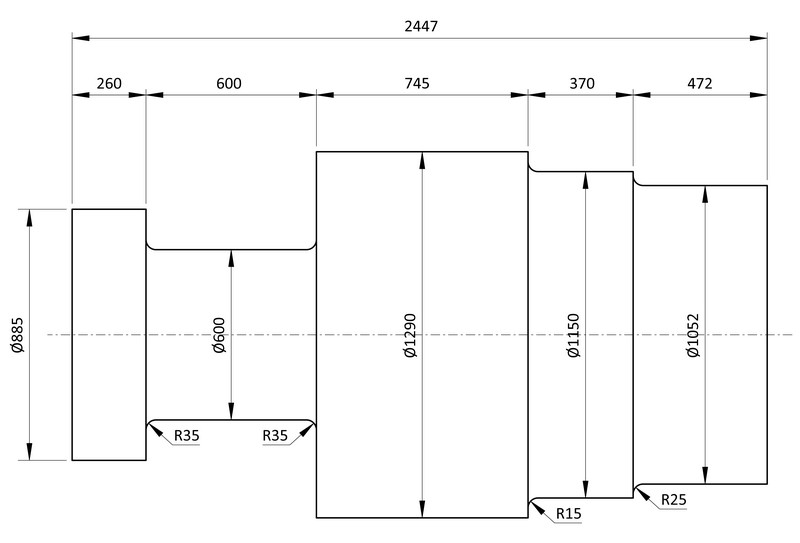

È stato quindi simulato il trattamento termico di un componente effettivamente destinato alla produzione industriale (d’ora in poi chiamato albero “reale”), anch’esso realizzato per forgiatura (vedi figura 2). La simulazione ad elementi finiti ha permesso di ottenere, dapprima, le curve di raffreddamento delle varie sezioni dell’albero quindi, sovrapponendo a queste le curve di trasformazione anisoterma (o curve CCT) del materiale in oggetto, sono stati individuati i costituenti strutturali dell’acciaio dopo tempra ed è stato calcolato lo stato tensionale residuo del componente.

Si noti come l’albero “di taratura” abbia dimensioni geometriche minori rispetto all’albero “reale” ed abbia una forma nettamente semplificata; tuttavia le masse dei due alberi restano ragguardevoli e la conduzione del trattamento di tempra comporta analoghi problemi legati alle condizioni di scambio termico a fronte di masse metalliche di notevole entità.

Materiale

L’acciaio utilizzato per la realizzazione sia dell’albero “di taratura” che dell’albero “reale” è, chiaramente, il medesimo e la sua composizione chimica nominale è mostrata in tabella 1. Sempre per tale acciaio sono state ricavate con metodo dilatometrico le curve di trasformazione anisoterma dell’austenite (curve CCT). Le caratteristiche fisico/meccaniche dell’acciaio sono state tratte da [8].

Tabella 1- Analisi chimica nominale dell’acciaio oggetto del presente studio (% in peso)

|

C [%] |

Si [%] |

Mn [%] |

P [%] |

S [%] |

Cr [%] |

Mo [%] |

Ni [%] |

V [%] |

Al [%] |

|

0,21 |

0,23 |

0,37 |

0,007 |

0,003 |

1,24 |

0,88 |

0,56 |

0,30 |

0,004 |

L’albero di “Taratura”

L’albero “di taratura” é stato sottoposto al seguente ciclo di tempra:

– riscaldamento fino alla temperatura di950 °C;

– mantenimento a tale temperatura per circa quindici ore.

– spegnimento fino a temperatura ambiente (25 °C) in acqua fortemente agitata (al momento dell’immersione del pezzo, il mezzo temprante si trovava a30 °C).

L’andamento delle curve di raffreddamento, rilevato dalle termocoppie applicate al pezzo, è riportato in figura 3.

La simulazione dell’albero di “Taratura”

La simulazione del trattamento è stata condotta ipotizzando la condizione semplificativa della mancanza di un transitorio termico all’atto dell’immersione del pezzo nell’acqua di raffreddamento. Tale approssimazione non appare priva di fondamento poiché, effettivamente, pur trattandosi di alberi di notevole ingombro e peso, la loro immersione nella vasca di raffreddamento avviene in tempi dell’ordine della decina di secondi.

Grazie all’assialsimmetria del pezzo, inoltre, si è potuto trattare il problema come se fosse bidimensionale; in conseguenza il numero di elementi che compongono il modello si è molto ridotto e, con questi, anche i tempi di calcolo (Figura 4).

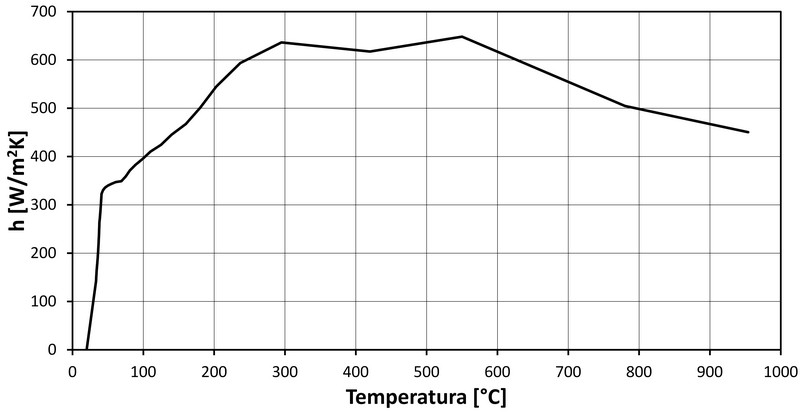

La difficoltà maggiore incontrata nel simulare il trattamento, è stata quella di comprendere quale fosse il modello migliore da adottare per realizzare le condizioni di scambio termico convettivo fluido/solido.

Benché fosse possibile utilizzare un coefficiente di scambio termico convettivo (h) costante [2], si è scelto di adottarne uno variabile in funzione della temperatura [9]. Durante l’esecuzione di un trattamento termico di tempra su componenti di grandi dimensioni, h risulta infatti fortemente dipendente dalla temperatura [10,11,12], ed il suo andamento è difficilmente approssimabile da una costante. Sfruttando la relazione 3.1 è stato possibile ricavare i valori di h in funzione della temperatura delle termocoppie superficiali applicate all’albero di “taratura”. Inserendo, poi, tale valore all’interno del codice di calcolo (ABAQUS® nella fattispecie) si sono ricavate le curve di raffreddamento, che confrontate con quelle misurate dalle termocoppie, hanno permesso di valutare la bontà dei valori di h calcolati in precedenza.

L’andamento del coefficiente di convezione termica in funzione della temperatura superficiale dell’albero di “taratura” è riportato in figura 5, mentre i risultati ottenuti con la simulazione numerica dell’albero “di taratura” sono mostrati in figura 6.Si noti come le curve di raffreddamento ricavate mediante analisi numerica, approssimino molto bene quelle sperimentali; l’unica eccezione è quella relativa al raffreddamento del nodo 56921, abbinato alla termocoppia n° 5.

Benché lo scostamento tra la curva simulata e quella misurata dalla termocoppia sia abbastanza significativo, è opportuno osservare come tale differenza si manifesti solamente per temperature ben al di sotto dei 350°C(corrispondente all’orizzontale di Ms dell’acciaio in oggetto) e quindi a trasformazioni strutturali ormai ad uno stadio avanzato.La simulazione dell’albero “Reale”

La modalità del trattamento termico da simulare è identica a quella dell’albero “di taratura” (riscaldamento fino alla temperatura di 950 °C; mantenimento per quindici ore; spegnimento fino a temperatura ambiente in acqua fortemente agitata a 30°C).

Le ipotesi fatte durante la simulazione del trattamento dell’albero “di taratura” restano valide anche per la simulazione dell’albero “reale”, in particolar modo, l’ipotesi legata alla mancanza di transitorio termico all’atto dell’immersione del pezzo nell’acqua di raffreddamento e quella relativa all’assialsimmetria del pezzo (figura 4).

La particolarità del modello messo a punto per questa seconda simulazione è data dall’utilizzo di due analisi distinte: la prima sviluppata per l’esclusiva indagine della storia termica del componente, la seconda predisposta per l’indagine meccanica sulla base dei risultati generatisi dall’analisi del raffreddamento. Si noti che il codice di calcolo usato (ABAQUS®, nella fattispecie) mette a disposizione dell’utente anche elementi per analisi contemporanea dello stato termico e meccanico: nel caso del modello qui proposto è necessario invece separare le due analisi, in quanto gli intervalli di integrazione, scelti passo per passo, adatti alla soluzione del problema termico potrebbero essere non appropriati per l’indagine meccanica, con conseguenti problemi di convergenza numerica.

Affinché lo studio sia condotto in modo corretto, è indispensabile che i due modelli abbiano ovviamente la stessa geometria e la stessa numerazione dei nodi: infatti la lettura e la trasmissione dei valori di temperatura dal file termico a quello meccanico, per il calcolo degli sforzi, avviene puntualmente, basandosi sul numero del nodo; la mancanza di corrispondenza nella numerazione porterebbe perciò a risultati illogici. Inoltre l’analisi è stata svolta per incrementi successivi, a causa della non linearità del problema.

Per ogni sezione dell’albero “reale” sono state quindi calcolate le leggi di raffreddamento; in figura 7 è riportato un esempio relativo alla sezione con diametro f = 1290mm, mentre in figura 8 è possibile osservare l’andamento delle temperature all’interno dell’albero “reale” a 10min, 100min, 200min e 400min dall’inizio del trattamento di tempra.

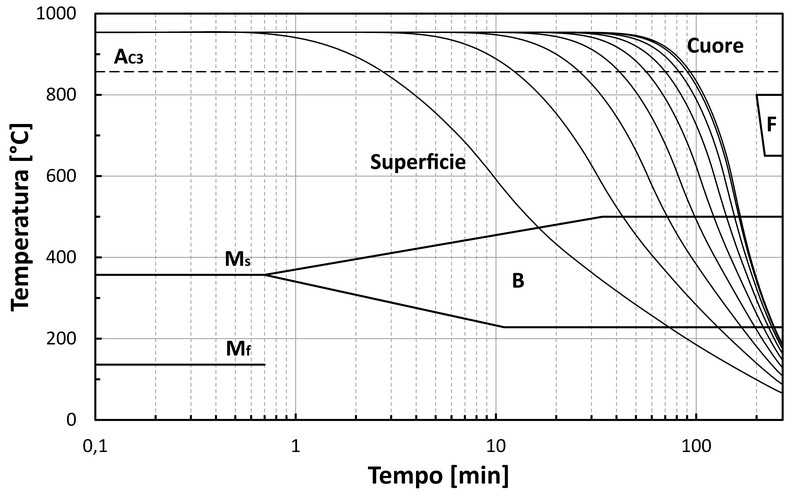

La fase successiva è consistita nella sovrapposizione delle curve di raffreddamento, ottenute mediante l’analisi termica, alle curve CCT relative all’acciaio impiegato.

Questa fase dello studio si basa anch’essa su approccio sperimentale; infatti il codice di calcolo può fornire informazioni su tensioni residue e quindi elaborare un’analisi meccanica, ma non è in grado di collegare i dati delle curve di raffreddamento con le caratteristiche del materiale; non può, insomma, far conoscere alcunché riguardo ai costituenti strutturali. Questo passo costituisce l’indispensabile anello di congiunzione tra l’analisi termica appena conclusa, gli aspetti metallurgici del problema e la successiva analisi meccanica. In mancanza di specifiche curve CCT, è comunque possibile calcolare, mediante relazioni numerico/analitiche, le velocità critiche di raffreddamento che portano alla formazione delle varie strutture dell’acciaio. [13, 14, 15].

Un esempio di quanto esposto è mostrato in figura 9 in cui viene considerata la sezione maggiore del pezzo (Ø1290mm): in questo caso particolare la microstruttura è bainitica per tutto lo spessore del pezzo, dalla superficie fino a cuore.

Consecutivamente all’analisi termica e all’individuazione dei costituenti strutturali, si è proceduto all’analisi meccanica. Essendo l’analisi svolta a temperatura variabile, si è reso necessario definire in funzione della temperatura:

– le proprietà meccaniche dell’acciaio. Sono state ricavate, in parte tramite prove sperimentali, ed in parte dalla letteratura [16];

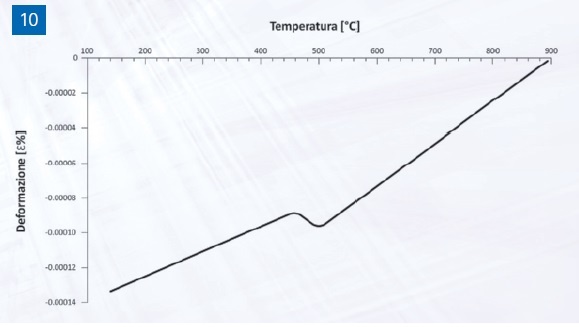

– il coefficiente di dilatazione termica (figura 10) ricavato sperimentalmente con metodo dilatometrico. In particolare si può notare come per l’acciaio in esame, raffreddato con la legge più drastica riscontrata all’interno del pezzo durante il trattamento di tempra:

– il coefficiente di dilatazione termica (figura 10) ricavato sperimentalmente con metodo dilatometrico. In particolare si può notare come per l’acciaio in esame, raffreddato con la legge più drastica riscontrata all’interno del pezzo durante il trattamento di tempra:

– si abbia formazione di sola bainite

– il coefficiente di dilatazione termica sia pari a 2.5·10-5 C-1, fintanto che si rimane nel campo dell’austenite, per poi assumere il valore di -2.6·10-5 C-1 durante la trasformazione da austenite a bainite e di 1.1·10-5 C-1, una volta terminata la trasformazione.

Da una prima analisi dei risultati forniti dalla simulazione termo-meccanica (figura 11) si evince come:

– la superficie e il cuore del pezzo siano sottoposti a una sollecitazioni di compressione, mentre la regione a metà raggio sia sottoposta a sollecitazioni di trazione;

– la regione a metà raggio presenti bassi valori dello sforzo di Von Mises. Ciò può significare che in tale zona gli sforzi principali hanno valori limitati, oppure che hanno valori molto simili fra loro e quindi che vi è una condizione di equi-triassialità degli sforzi.

La particolare forma dell’albero ha, poi, fatto ritenere che vi fosse l’opportunità di concentrare l’attenzione solo sulla sezione di maggiore diametro (f = 1290mm). Il motivo di tale scelta è essenzialmente dovuto alla considerazione della enorme inerzia termica di una sezione di così grosse dimensioni e del conseguente stato tensionale indotto per effetto della trasformazione dell’austenite in bainite. I risultati sono osservabili nelle figure 12, 13 e 14 che mostrano i valori degli sforzi principali S11, S22 e S33 rilevati a cuore, a metà raggio e in superficie per la sezione f =1290 mm, in funzione del tempo di immersione all’interno della vasca di tempra.

Si noti come, contrariamente a quanto abitualmente si verifica durante il trattamento di tempra di pezzi di piccole/medie dimensioni [17], lo stato tensionale di trazione più elevato venga raggiunto in prossimità della zona a metà del raggio, mentre il cuore e la superficie siano sottoposti a compressione. Tale fenomeno è stato già rilevato anche da altri autori [6]. I grafici, inoltre, confermano come in tale zona gli sforzi principali siano sostanzialmente coincidenti, giustificando i bassi valori di Von Mises osservati nella figura 11.

Il problema successivo è, quindi, legato alla scelta di una grandezza che, riassumendo lo stato di sforzo equivalente nel pezzo, sia confrontabile con la tensione ammissibile del materiale. Nel nostro caso, a causa dell’evidente condizione di equi-triassialità degli sforzi (in particolare in corrispondenza della zona a metà raggio), si assume come tensione di confronto la grandezza, denominata sPRESS, desumibile dalla relazione:

dove SI, SII e SIII sono le tre sollecitazioni principali.

In figura 14 è mostrato l’andamento di sPRESS per le tre diverse posizioni lungo la sezione f=1290 mm dell’albero “reale” in funzione del tempo di immersione all’interno della vasca di tempra.

Nelle verifiche di resistenza per masse metalliche “fragili” (quale è la struttura bainitica nella condizione di trattamento termico qui considerata) si impone, usualmente, che il valore della tensione di confronto non superi il valore del carico di rottura del materiale moltiplicato per un opportuno coefficiente di sicurezza. Poiché il carico di rottura nominale dell’acciaio, sempre nella condizione qui studiata, è dell’ordine dei 1200 MPa, si constata immediatamente che, a metà del raggio dell’albero “reale”, sPRESS è ampiamente superiore a tale valore e che, quindi, è lecito aspettarsi una rottura con origine in corrispondenza di metà del raggio del componente stesso.

È perciò necessario studiare una soluzione al problema evidenziato. In considerazione, quindi, del fatto che:

– lo stato tensionale diventa insostenibile dopo circa 90 minuti di mantenimento nel mezzo di raffreddamento,

– dopo 90 minuti, almeno in prossimità della superficie, le trasformazioni strutturali dell’acciaio sono già avvenute;

si può pensare di eseguire il raffreddamento di tempra del componente meccanico in acqua per 90 minuti seguito da un successivo raffreddamento in aria calma. Ponendo un valore opportuno del coefficiente di scambio termico h dell’aria (ottenuto, anche in questo caso, con la relazione 3.1) ed eseguendo la nuova simulazione ad elementi finiti, si ottengono gli andamenti delle curve di raffreddamento (figura 17), degli sforzi principali (figura 19, 20, 21), e sPRESS (figura 21), sempre relativamente alla sezione f =1290 mm.

Il risultato finale appare, a questo punto, più che accettabile. Rispetto al trattamento termico di partenza:

– i transitori termici, pur essendo più lenti, portano comunque alla formazione di bainite lungo tutta la sezione del componente;

– lo stato tensionale residuo è sensibilmente più ridotto;

– il valore di sPRESS, al termine del trattamento proposto è negativo in superficie e a cuore; mentre a metà raggio, pur essendo positivo, presenta valori ben al di sotto del carico di rottura nominale dell’acciaio.

Conclusioni

Dopo opportuna taratura mediante dati sperimentali ricavati da una prima analisi su un albero “di taratura”, è stato affrontato numericamente il problema della previsione dei fenomeni che avvengono durante il trattamento termico di tempra di un albero “reale” di grosse dimensioni. La particolarità del modello qui proposto (sviluppato con il codice ABAQUS®) è stata la realizzazione di due analisi distinte, una per la valutazione della storia termica, l’altra per il calcolo dello stato tensionale meccanico eseguito dopo opportuna analisi delle trasformazioni metallurgico – strutturali avvenute nell’acciaio durante il raffreddamento. Tutta l’attività svolta ha permesso, infine, di indicare un ciclo termico alternativo per ridurre lo stato tensionale e le possibili deformazioni del componente oggetto dello studio.

BIBLIOGRAFIA

G. E. Totten, Steel Heat Treatment, Taylor & Francis Group, Boca Raton – London – New York, 2006.

B. Liscic, H. M. Tensi, W. Luty. “Theory and Technology of Quenching”, Springer Verlag, Berlin, 1991.

M. R. Allazadeh, C. I. Garcia, “FEM technique to study residual stresses developed in continuously cast steel during solid – solid phase transformation”, Ironmaking & Steelmaking, Volume 38, Number 8, 2011, p. 566-576.

J. F. Caseiro, J. A. Oliveira, A. Andrade-Campos, “Thermomechanical modelling strategies for multiphase steels”, International Journal of Mechanical Sciences, Volume 53, Number 9, 2011, p. 720-733

M. Boniardi, M. Guagliano, “Determinazione numerica della temperatura e delle tensioni residue indotte da trattamento termico”, XV Convegno Nazionale Trattamenti Termici, Salsomaggiore, 23-25 maggio 1995, p.65-74.

G. M.La Vecchia, M. Boniardi, “Analisi numeriche ad elementi finiti per la previsione delle deformazioni indotte dal trattamento termico in componenti meccanici”, Atti del Convegno AIPI ‘96, “Il Modelling, impostazione concettuale ed applicazioni specifiche”, Milano, 16 febbraio 1996.

S.Y. Kim, S. Kubota, M. Yamanaka, “Application of CAE in cold forging and heat treatment processes for manufacturing of precision helical gear part”, Journal of Materials Processing Technology, Volume 201, 2008, p. 25-31

S. Kamamoto, T. Nishimori,S. Kinoshita, “Analysis of residual stress and distortion resulting from quenching in large low-alloy steel shaft“, Mat. Sci. & Tech., 1, 1985, p.798-804.

G. F. Bocchini, A. Baggioli, R. Gerosa, B. Rivolta, G. Silva, “Cooling Rates of P/M Steels”, International Journal of Powder Metallurgy, Volume 4, Number 5, 2004, p. 57-65.

L. Huiping, Z. Guoqun, H. Lianfang, M. Yue, “High-speed data acquisition of the cooling curves and evaluation of heat transfer coefficient in quenching process”, Measurement, Volume 41, Number 6, 2008, p. 676-686.

L. Huiping, Z. Guoqun, N. Shanting, L. Yiguo, “Inverse heat conduction analysis of quenching process using finite-element and optimization method”, Finite Elements in Analysis and Design, Volume 42, 2006, p. 1087-1096.

H.S. Hasan, M. J. Peet, J. M. Jalil, H. K. D. H. Bhadeshia, “Heat transfer coefficients during quenching of steels”, Heat Mass Transfer, Volume 47, 2011, p. 315-321.

P. Mayner, J. Dollet, P. Bastien. “Creusot-Loire System for the Prediction of the Mechanical Properties of Low Alloy Steel Products”, Hardenability Concepts with Applications to Steel, Met. Society of AIME, p.518-545, 1978.

P. Mayner, J. Dollet, P. Bastien. “Prediction of Microstructure via empirical Formulae Based on CCT Diagrams”, Hardenability Concepts with Applications to Steel, Met. Society of AIME, p.163-178, 1978.

J. Trzaska, L.A. Dobrzański, “Modelling of CCT diagrams for engineering and constructional steels”, Volumes 192–193, 2007, p. 504-510.

W. F. Gale, T. C. Totemeir, Smithells Metals Reference Book, 8th Edition, ASM International, 2004.

K. E. Thelning, Steel and its Heat Treatment, Bofors Handbook,ReadingandLondon, 1967.