Al giorno d’oggi le applicazioni ingegneristiche più avanzate richiedono l’impiego di materiali e strutture sempre più evolute. Si pensi al settore dei trasporti in cui i componenti devono essere abbastanza resistenti da sopportare sollecitazioni elevate e, allo stesso tempo, devono essere leggeri per contenere consumi ed emissioni. Una classe di materiali che risponde bene a questi bisogni è quella dei materiali compositi. Come noto, i materiali compositi sono costituiti da due elementi, detti matrice e rinforzo, riconoscibili a livello macroscopico che sinergicamente permettono di massimizzare il loro comportamento in esercizio.

Esistono differenti tecnologie per la produzione di componenti in materiale composito a matrice polimerica termoindurente, ognuna idonea a seconda della forma, delle dimensioni del componente da realizzare e, non ultimo, del relativo numero di pezzi da produrre. Fattori comuni a tutte le tecnologie sono la stratificazione del materiale in uno stampo, la formatura con un controstampo rigido o flessibile e la successiva polimerizzazione in forno, autoclave o pressa a piani caldi al fine di ottenere il componente voluto. Per ottenere un componente conforme alle specifiche di progetto, in termini geometrico/dimensionali, è fondamentale la scelta opportuna del ciclo termico (o di polimerizzazione) combinato con il materiale/geometria degli stampi. Questo aspetto è tanto più importante quanto più complessa è la geometria del componente da realizzare soprattutto nella produzione di parti strutturali quali le isogrid.

Strutture isogrid

Le strutture isogrid, conosciute come strutture reticolari per i materiali metallici, rappresentano ormai da anni una realtà nella progettazione di strutture aeronautiche e aerospaziali poiché garantiscono ottime performance ai componenti con pareti sottili sottoposti a modi di rottura tipo buckling causati da carichi a compressione o da elevati carichi G. Tali strutture sono tipicamente realizzate nella forma di una sottile parete cilindrica, o conica, ed una struttura interna costituita da nervature circonferenziali (rib) che si intersecano nei “nodi” con nervature elicoidali caratterizzate da un determinato angolo ± γ rispetto all’asse longitudinale: il prodotto finale è una struttura molto leggera ma dalle elevate prestazioni funzionali (Figura 1).

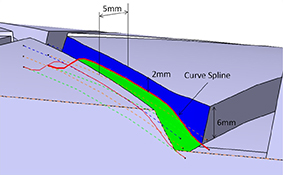

Il componente oggetto di studio, costituito da fibre di carbonio e resina epossidica, ha una lunghezza 338 mm ed un diametro di 300 mm ed è costituito da uno skin cilindrico esterno, in lamine di tessuto C/E, dello spessore totale di 3 mm ed una struttura isogrid di irrigidimento in fibre unidirezionali C/E. Quest’ultima è costituita da rib, progettate con il metodo di Vasiliev, che hanno una larghezza di 5 mm, uno spessore di 2 mm ed un angolo γ = ± 60°. Pertanto il componente finale (isogrid + skin) presenta una struttura a spessore variabile, infatti si passa da uno spessore minimo di 5mm, zone “a”, ad uno massimo di 9 mm nei punti nodali, zona “c” (Figura 2)

Problematiche nel processo di formatura

La progettazione del ciclo di polimerizzazione è fondamentale per garantire l’uniformità della temperatura, del grado di polimerizzazione e l’assenza di picchi esotermici all’interno del componente e/o all’interfaccia componente-stampo. Questi fenomeni possono generare sforzi residui, delaminazioni e degradazione della resina. Tali criticità sono legate fondamentalmente alla generazione di calore che è difficilmente dissipabile vista la bassa conducibilità termica della resina e, in taluni casi, anche del materiale costituente lo stampo di formatura che può condizionare ulteriormente la corretta diffusione del calore.

Un’ulteriore problematica è costituita dalle difformità nel componente dovute alla deformazione dello stampo in seguito al riscaldamento. All’inizio del ciclo di polimerizzazione, la resina, che presenta una bassa viscosità, segue le deformazioni dello stampo; quando successivamente la resina polimerizza, diventa rigida ed assume una forma propria, coincidente con quella dell’impronta dello stampo dilatato. Tale fenomeno è chiamato “presa di forma” ed è abbastanza difficile determinare l’istante del ciclo di polimerizzazione in cui esso avviene, e quindi la forma e le dimensioni raggiunte dallo stampo in quell’istante: il disallineamento tra le misure nominale e quelle acquisite in corrispondenza della “presa di forma” rappresenteranno inevitabilmente delle difformità geometriche/dimensionali.

Progettazione stampo e processo di formatura

Progettazione stampo e processo di formatura

Per la realizzazione del componente oggetto di studio è stato progettato lo stampo di formatura (in termini di materiale e geometria) e, parallelamente, il ciclo di polimerizzazione al fine di garantire le caratteristiche geometrico/dimensionali, nonché meccaniche, del componente finale.

La scelta materiale stampo inizialmente è ricaduta sui metalli tradizionali ma, a causa dell’incompatibilità tra i coefficienti di dilatazione termica di stampo e componente, si è successivamente optato per una resina epossidica che presenta un comportamento termico similare a quello del materiale del componente ed inoltre è economicamente compatibile con la numerosità di pezzi da realizzare.

La progettazione dello stampo è stata eseguita considerando la complessità geometrica del componente che presenta una struttura “reticolare” chiusa (Figura 1) con nervature a spessore variabile (Figura 2). Pertanto per lo stampo, che rappresenta il negativo del componente da realizzare, è stata prevista una struttura modulare, tale da poter essere rimossa radialmente a fine processo di formatura, e idonee scanalature a sezione variabile per la stratificazione del tape unidirezionale. Relativamente alla modularità è stato definito un numero di settori pari a 5, un angolo di estrazione β=36° ed angoli di sformo α variabili in funzione dello spessore delle ribs (12,75° in corrispondenza dello spessore minimo e 18,50° in corrispondenza dello spessore massimo). Relativamente allo spessore variabile delle nervature, è stata progettata opportunamente la sezione dei canali di deposizione in corrispondenza dei punti nodali, al fine di garantire una compattazione uniforme del laminato tale da assicurare puntualmente la stessa percentuale volumetrica fibre e matrice, Figura 3.

Lo stampo ha previsto, inoltre, la realizzazione di opportune attrezzature per il corretto assemblaggio e stabilità dell’intera struttura durante la fase di stratificazione del tape tensionato e di polimerizzazione in autoclave. Sono stati effettuati, inoltre, dei pretrattamenti superficiali sui singoli settori per favorire il processo di estrazione dopo la polimerizzazione e per ridurre la porosità del materiale; nella Figura 4 è riporta un immagine relativa allo stampo realizzato.

La progettazione del ciclo di polimerizzazione è stata effettuata ponendo l’attenzione alle condizioni più critiche, ovvero quelle a maggiore spessore (circa 9 mm) che sono presenti nei punti nodali di accoppiamento tra isogrid e skin. L’analisi è stata eseguita considerando sia le caratteristiche cinetiche e termomeccaniche del materiale costituente il componente sia le proprietà termiche dello stampo di formatura, che presenta un’elevata inerzia termica e quindi condiziona lo scambio termico tra l’ambiente e la parte da polimerizzare.

Per la modellazione numerica del processo di polimerizzazione è stato utilizzato il software agli elementi finiti PAM-RTM®, implementando un modello termochimico basato sull’equazione di conduzione del calore in cui α rappresenta la densità del materiale, Cp il calore specifico, t è il tempo, k è il coefficiente di conducibilità termica e è il tasso di generazione del calore da parte della reazione chimica. Quest’ultimo termine dipende a sua volta dall’entalpia di reazione della resina H e dal rateo di conversione dα/dt, secondo le equazioni (2) e (3): dove E è l’energia di attivazione apparente, R è la costante universale dei gas, Ac è il fattore di frequenza ed n ed m sono gli ordini di reazione. Tutti i parametri cinetici introdotti sopra dipendono dal tipo di resina e possono essere determinati a partire da test di laboratorio, come la calorimetria a scansione differenziale. La Tabella 1 riporta alcuni parametri inseriti nel modello FEM. Tale modello è stato applicato ad un generico punto nodale come illustrato nella Figura 5. Tabella 1. Parametri implementati nel modello FEM per il modello termo-chimico.

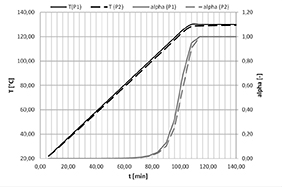

Il ciclo termico progettato prevede: i) riscaldamento con velocità 1.1°C/min; ii) temperatura fine rampa 130°C; iii) tempo di permanenza alla temperatura massima pari a 110 min; iv) raffreddamento controllato fino a 60°C.

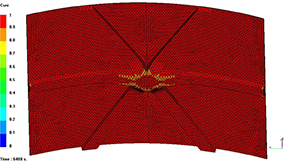

La Figura 6 mostra il grado di polimerizzazione dell’assieme skin/ribs ottenuto dal processo, dimostrando una totale omogeneità della polimerizzazione nei punti nodali. Per una più immediata interpretazione dei risultati sia in termini di omogeneità sia di assenza di picchi esotermici si riporta in Figura 7 il grafico della temperatura e del grado di polimerizzazione “α” in funzione del tempo per i due punti più critici: zona skin “P1” e punto nodale a contatto con lo stampo “P2”, Figura 8.

In Figura 9 è riportata un’immagine di un componente prodotto a seguito di una precompattazione mediante processo vacuum bagging e successiva polimerizzazione in autoclave secondo il ciclo progettato. A conclusione dell’attività sperimentale sono stati eseguiti controlli mediante CMM e prove di compressione assiale che hanno permesso di confermare l’ottima qualità del prodotto in termini di conformità geometrico/dimensionale e corrispondenza alle caratteristiche meccaniche: è stato ottenuto un carico massimo a rottura di circa 52kN, superiore al valore richiesto pari a 50kN.

Bibliografia

1 Valliappan M, Roux J, Vaughan J, Arafat E. Die and post-die temperature and cure in graphite/epoxy composites. Composites Part B: Engineering. 1996; 27/1, 1-9.

2 Costa VAF, Sousa ACM. Modeling of flow and thermo-kinetics during the cure of thick laminated composites. International Journal of Thermal Sciences. 2003; 42/1, 15-22.

3 Svanberg JM, Holmberg JA. Prediction of shape distortions Part I. FE-implementation of a path dependent constitutive model. Composites Part A: Applied Science and Manufacturing. 2004; 35/6, 711-721.

4 Guo Z-S, Du S, Zhang B. Temperature field of thick thermoset composite laminates during cure process. Composites science and technology. 2005; 65/3, 517-523.

5 Ruiz E, Trochu F. Multi-criteria thermal optimization in liquid composite molding to reduce processing stresses and cycle time. Composites Part A: Applied Science and Manufacturing. 2006; 37/6, 913-924.

6 Sorrentino L, Tersigni L. A method for cure process design of thick composite components manufactured by closed die technology. Applied Composite Materials. 2012; 19/1, 31-45.

7 Sorrentino L, Polini W, Bellini C. To design the cure process of thick composite parts: experimental and numerical results. Advanced Composite Materials. 2014; 23/3, 225-238.

Ringraziamenti

Tale attività è parte di un più ampio lavoro di ricerca dal titolo “Sviluppo di innovative strutture multigrid in materiale composito polimerico mediante tecnologie avanzate di produzione”, nell’ambito del progetto R&S in attuazione dell’Asse I – Ricerca, Innovazione e Rafforzamento della base produttiva del POR FESR Lazio 2007-2013 (CO-RESEARCH). Si ringrazia per la partecipazione al progetto l’Azienda Tecnologie Avanzate di Veroli, il prof. Mario Marchetti dell’Università La Sapienza di Roma ed il Parco Scientifico e Tecnologico del Lazio Meridionale.