Hofmann mette a disposizione dei propri clienti l’esperienza maturata in molti settori della meccanica, per affiancarli nello sviluppo e nella produzione di fissatori esterni, protesi ortopediche, prodotti per osteosintesi e strumenti chirurgici. Componenti di assoluta precisione e qualità, ottenuti sfruttando anche i benefici della mandrineria e delle tecnologie per il calettamento, la bilanciatura e il presetting di Haimer.

La sfida della finitura

Ritenuta una macchina (quasi) perfetta, il corpo umano può trovarsi in alcune condizioni di difficoltà e dover essere ripristinato per essere riportato alla normalità, ad esempio con l’inserzione di protesi ortopediche o prodotti affini. Componenti, come facile immaginare, chiamati a rispondere ai più elevati requisiti di precisione, oltre che in linea con normative sempre più stringenti. Ambito, questo, che vede impegnata dal 1986 Hofmann, casa specializzata nella produzione su disegno di una vasta gamma di prodotti appunto per il settore medicale: protesi articolari (anca, ginocchio, spalla e gomito), chiodi endomidollari, placche speciali in titanio ed acciaio, viti per ossa standard o speciali, componenti per la fissazione esterna, pin transcheletrali, strumenti chirurgici specifici. Attività svolta presso la sede di Monza (MB) mettendo a disposizione dei clienti una profonda e esperienza, maturata in molti settori della meccanica e della tecnica, nel corso di oltre sessant’anni di storia, e più di 35 anni di presenza nel settore protesico e medicale.

«Siamo in grado di affiancare il cliente durante il completo sviluppo, l’ingegnerizzazione e la produzione dei propri progetti, in base alle specifiche esigenze e ai diversi mercati di destinazione – spiega il responsabile di produzione, Pier Angelo Grassi –. Dunque, con diversi livelli di collaborazione, con possibilità di ricoprire ruoli di project partner o come contractor esperto».

In questo contesto Hofmann svolge, coordina e controlla l’intera filiera al proprio interno: dalla progettazione al prodotto confezionato, anche in camera bianca.

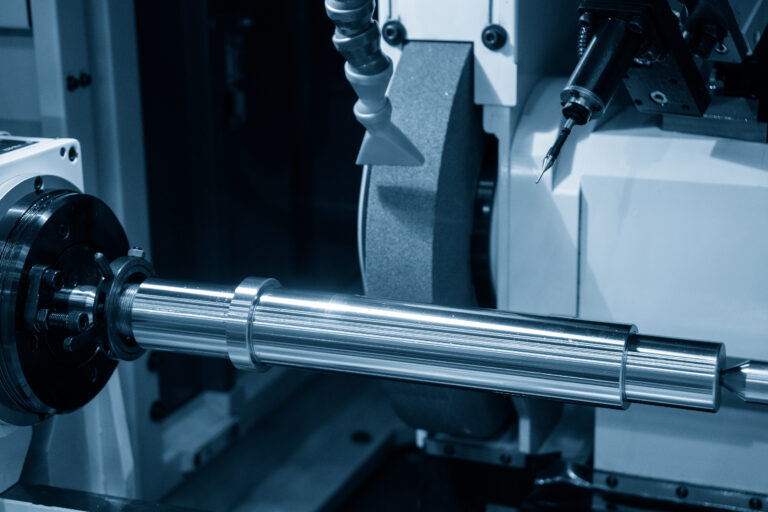

«Un iter – rileva Grassi – che vede tra le principali criticità anche la finitura dei prodotti realizzati, a fronte di materiali di elevata durezza e difficili da lavorare. Tra questi, acciai inossidabili serie 300 e 400, leghe di titanio, leghe di alluminio, leghe di cobalto-cromo impiantabili, materie plastiche sempre impiantabili. Motivo per il quale ci siamo dotati nel tempo delle più innovative e costantemente aggiornate tecnologie di processo e relative attrezzature».

Tra queste anche la mandrineria e le tecnologie per il calettamento, la bilanciatura e il presetting fornite da Haimer a Hofmann attraverso i propri distributori di zona G. Redaelli SpA e 3Erre Srl.