La movimentazione di prodotti, componenti e sistemi rappresenta un settore fondamentale nelle aziende per una risposta globale alle necessità di mercato e per la redditività di investimenti industriali. Il panorama di tecnologie e soluzioni è vasto e articolato.

Per chi si accosti alle problematiche della movimentazione industriale, il panorama che si presenta è molto ricco di soluzioni tecnologiche e proposte tradizionali o innovative, anche dal punto di vista di un livello anche molto diverso di automazione. Infatti, si possono avere soluzioni di movimentazione completamente manuali come, anche, operazioni del tutto automatizzate. Tra le soluzioni manuali e automatizzate vi sono proposte intermedie per grado di automazione: le svariate soluzioni prevedono contaminazione di automazione, robotica, movimentazione manuale e complesse combinazioni di esse, progettate in funzione delle necessità specifiche, anche contingenti. Magazzino ed intralogistica traggono grande vantaggio e innovazione produttiva dall’Automazione e dalla Robotica. Le soluzioni di movimentazione robotizzata, per lo più di tipo articolato o antropomorfo e cartesiano, rappresentano praticamente la principale proposta di movimentazione per materiali e componenti, anche se soluzioni di tipo S.C.A.R.A. sono in grado di offrire prestazioni di rapidità e tempi ciclo davvero attraenti per una produzione di alti numeri e ad alta efficienza; questo grazie alla grande capacità di robot S.C.A.R.A. di sviluppare cicli ad alta accelerazione, realizzabili e convenienti nella produzione di componenti di massa contenuta e ad alto valore aggiunto. Schemi comuni di robot per movimentazione sono rappresentati in Figura 1.

I processi e le strategie di presa, rilascio e imballaggio, in inglese “picking” e “packing”, sono legati alla gestione di magazzino. Questo ultimo assume un ruolo strategico per l’attività produttiva, gestionale e di distribuzione ed è fondamentale in molte attività, principalmente in attività commerciali. La gestione e la movimentazione controllata di prodotti e sistemi in quantità diverse per numerosità, piccolo o grande, ordinate in un magazzino organizzato e controllato permette di minimizzare i tempi e i costi di movimentazione e disponibilità di prodotti e parti per i clienti e i fornitori, con massima efficienza e rapidità, tra esse certo legate. Movimentazione e logistica coinvolgono e richiamano gli sviluppi più avanzati della robotica protagonista di uno sviluppo tecnologico molto interessante per la logistica, in quanto consente di completare l’automazione dei processi sui segmenti del “picking” e del “copacking”. La robotica ha la risposta efficiente per avere, anche in questi settori, soluzioni ad elevate velocità di completamento ciclo, alta precisione ed efficienza, come già è stato e continua ad essere negli altri settori dove la robotica è presente da maggiore tempo. La presa, movimentazione e imballaggio, “picking” e “copacking” appunto, sono azioni proprie della gestione di un magazzino che è un aspetto strategico per moltissime attività nei processi di produzione, distribuzione e gestione di prodotti e servizi, soprattutto in ambito commerciale. La presa del prodotto è l’operazione di prelievo del prodotto, che viene rimosso dall’imballaggio che potrà essere un pallet, uno scatolone, o altro. Necessariamente, la distinzione, non così pragmatica, ma più scolastica che operativa, fra robotica e automazione diviene meno definita, ma non per questo le due azioni non possono collaborare appieno sul campo: i confini non sono così netti. Questo è tanto più vero quanto più ci si ponga in un ambito di innovazione e di Industria 4.0. In questo ambito l’efficienza è un obiettivo generale, che viene perseguito utilizzando la sinergia e la contaminazione di tecnologie diverse e complementari.

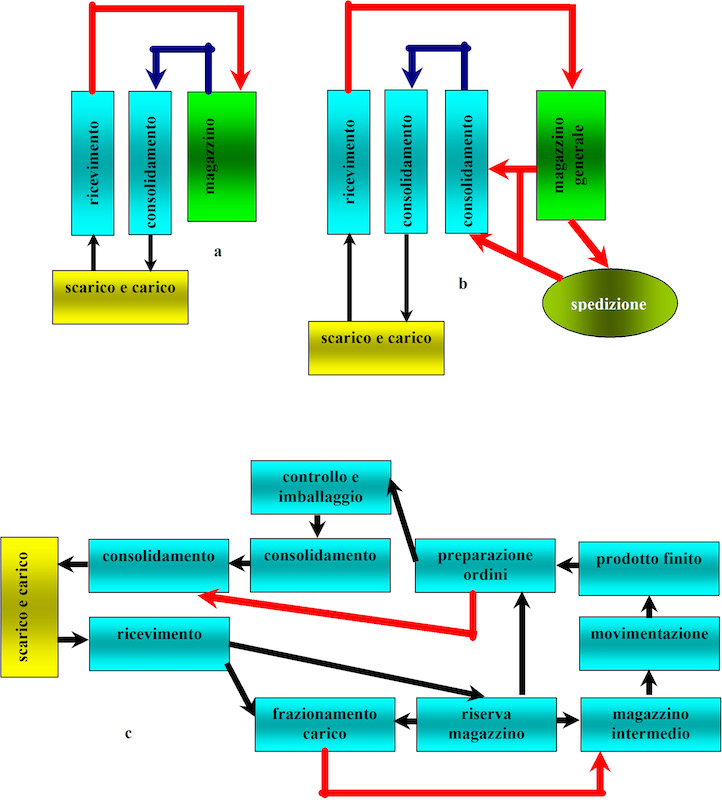

La movimentazione interagisce costantemente con una realtà fondamentale, rappresentata dal sistema magazzino e con i suoi flussi. Questi flussi di magazzino sono le movimentazioni realizzate dalle unità di carico dell’impianto. Merci, prodotti e sistemi sono di continuo soggetti a flusso entrante ed uscente diventando un elemento temporale, cioè presente per il tempo necessario alla gestione attiva e passiva. Per gestione attiva si intende movimentazione, immagazzinamento, consolidamento; per gestione passiva si pensa a quella durante la quale si ha fermata e immagazzinamento statico in attesa di fase attiva. Un flusso di magazzino può avere diversi livelli di complessità: un flusso di magazzino può essere classificato come semplice, medio o complesso, ciascuno di questi tipi ha architettura e diagrammi di flusso diversi. Il grado di complessità del flusso del magazzino e della relativa movimentazione è funzione degli oggetti da movimentare, delle esigenze logistiche, della mole di merce gestita. Si usa classificare i flussi di magazzino in semplici, medi e complessi, come in Figura 2.

Nel caso di flusso semplice si movimentano le unità di carico senza una loro elaborazione, così come arrivate: le merci entrano nel magazzino, vengono immagazzinate, consolidate e rimesse in circolo. Un flusso più articolato, definito come medio, prevede operazioni di “picking” semplice o articolate, utilizzando generalmente pallet completi soggetti a fasi di ricevimento, movimentazione ad un magazzino generale da cui si ha uno smistamento direttamente alla spedizione o ad una fase di consolidamento. Per flusso complesso, infine, si intende quello realizzato da impianti con aree di movimentazione intermedie che impongono più interventi operativi e flussi complessi dotati di diramazioni. La crescente complessità dei flussi è una necessità che porta con sé un maggior costo, che va a sommarsi al costo complessivo del processo elaborato nel magazzino: un maggiore frazionamento delle unità di carico porta costi maggiori. Le fasi di “picking” sono quelle che costano di più: infatti oltre la metà del costo complessivo è rappresentato dal costo di queste fasi.

Organi di presa

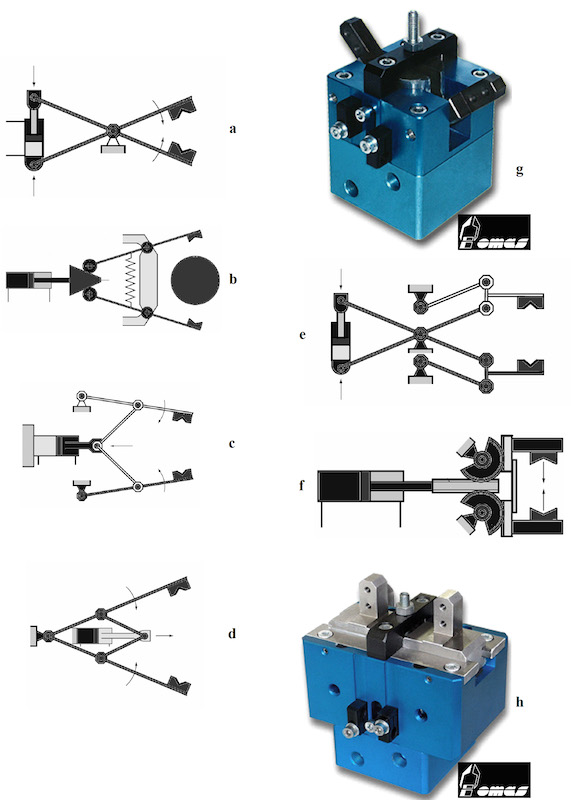

La progettazione degli organi di presa, a seconda delle esigenze e dell’inventiva dei progettisti, porta a proposte di architetture anche molto diverse tra loro, benché possano essere anche simili. Molte mani robotizzate condividono le stesse linee guida di progetto per realizzare funzioni comuni nella presa di oggetti. Tra le mani articolate si trovano mani ad accostamento parallelo o angolare. Le pinze ad accostamento parallelo accostano le dita all’oggetto secondo una data direzione, traslando ed evitando rotazioni rispetto all’oggetto stesso a prescindere dal numero di dita. Le pinze ad accostamento angolare, invece, dotate comunque di due o tre dita, ruotano le dita accostandosi all’oggetto. La rotazione avviene rispetto al palmo o corpo pinza sfruttando meccanismi spesso attuati ad aria compressa. Questo tipo di attuazione, infatti, possiede un controllo intrinseco della forza di afferraggio essendo questa limitata dal livello di pressione dell’aria compressa. Sviluppando linee guida come quelle citate, che possono essere applicate a una strategia di presa generale, anziché riferirsi ad un progetto mirato e specifico della pinza, ci si può riferire ad una grande famiglia di oggetti in presa. Al fine di consentire facilità di sostituzione di parti, riduzione di costi grazie all’utilizzo di parti prodotte in grande serie, rapidità di progettazione e assemblaggio, realizzazione di celle robotizzate secondo schemi diversi in tempi brevi i progettisti di mani di presa utilizzano un approccio alla progettazione basato su componenti disponibili a catalogo in modo modulare. Questo tipo di filosofia progettuale deve comunque considerare che le mani devono conformarsi all’oggetto, con funzioni di adattamento e centraggio, aspetto complesso nel caso di oggetti di forma geometrica e caratteristiche meccaniche non note a priori. A causa di questo, spesso, il progettista sceglie forme generiche per le parti delle mani come elementi allungati e piastre, eventualmente dotate di risalti o incavi o dita con forma curva per interagire con l’oggetto, realizzando una presa sicura.

In Figura 3 sono rappresentati due schemi di mani: il primo con accostamento parallelo (a), il secondo con accostamento angolare (b). Nella stessa figura, si riportano due pinze a due dita ad accostamento parallelo (c) e ad accostamento angolare (d). Queste ultime due sono mani di produzione industriale della Omas Srl di Alpignano, presso Torino; esse si rifanno ad una filosofia di progettazione per la quale componenti prodotti dalla ditta stessa, sono utilizzati per diverse realizzazioni nell’intento di soddisfare requisiti anche molto diversi. La trasmissione che muove le griffe è spesso azionata da cilindri pneumatici a semplice effetto.

Nel caso delle pinze, di Figura 3, per la fase di rilascio, si utilizza un elemento di ritorno elastico. Le mani ad accostamento angolare utilizzano leve con all’estremità l’elemento che andrà ad interagire con l’oggetto, dove si può montare un sensore di forza di contatto, essenziale nel caso di presa di oggetti delicati, come prodotti alimentari o dell’agricoltura.

Le mani ad accostamento parallelo si basano spesso su schemi a quadrilatero articolato o utilizzano cremagliere. L’uso di mani ad accostamento parallelo permette di afferrare oggetti e di rilasciarli con un movimento molto ridotto delle dita. Questo tipo di mani è adatto, ad esempio, ad operazioni di confezionamento e per la posa di oggetti in imballi.

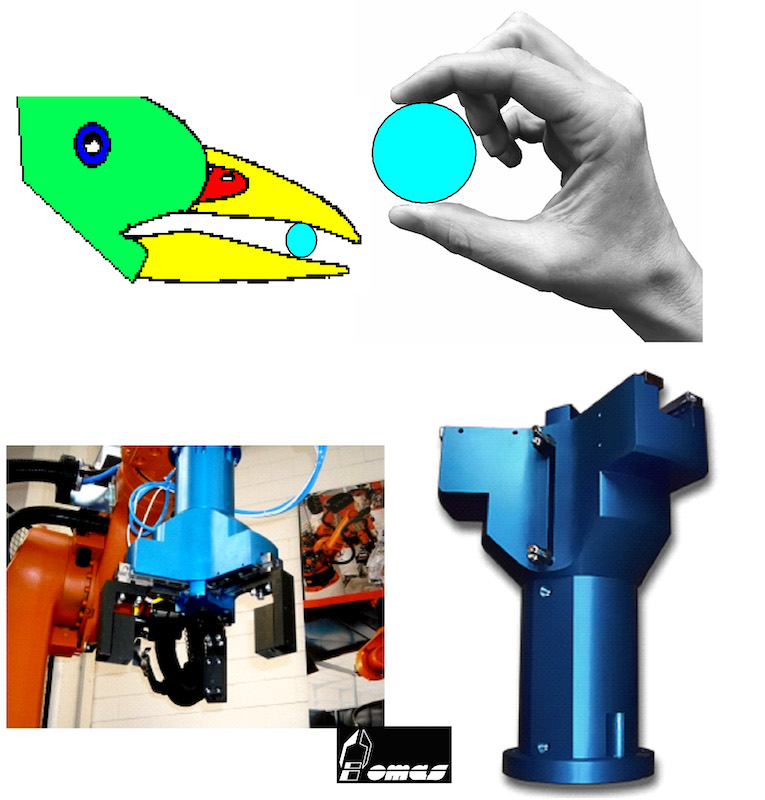

Tra le mani ad accostamento parallelo alcune nascono per usi speciali come accade per la presa delicata di oggetti di ragguardevoli dimensioni. Questo è il caso della mano di presa a due dita, rappresentata in Figura 4, prodotta da Omas. Questo dispositivo di presa, denominato OMPP 802, ha taglie diverse, che sono classificate in funzione della corsa delle griffe. La corsa può essere di 100, 200, 400 mm. Questa mano, studiata per la presa e la movimentazione di parti voluminose, ha un peso ridotto ed un’alta forza di serraggio, garantita da un doppio cilindro integrato. Le griffe scorrono su rotaie dotate di cuscinetti volventi a rulli e sono mosse da cremagliere che ne garantiscono un posizionamento preciso. L’operazione di presa di oggetti voluminosi a sviluppo tridimensionale impone spesso la presenza di più di due dita, come avviene nella mano umana, dove al palmo con le quattro dita fa riscontro il pollice, come rappresentato in Figura 5.

I progettisti hanno ben presente che per la realizzazione di un sistema di presa è importante che le mani possano interagire in modo efficiente con l’oggetto manipolato. Per questo le mani devono conformarsi all’oggetto, con funzioni di adattamento, centraggio, monitoraggio della forza di presa. Questo insieme di funzioni rappresenta una tematica ancora più complessa nel caso di oggetti di forma geometrica e caratteristiche meccaniche non note a priori. In questi casi diverse sono le vie scelte per un approccio efficace: è possibile dotare gli organi di presa di sottosistemi complessi capaci di adattarsi ad oggetti diversi ed equipaggiati di sensori sofisticati, oppure seguire strade anche opposte semplificando il sistema scegliendo forme generiche per i componenti delle mani come piastre, eventualmente dotate di risalti o incavi e dita con forma curva per interagire con l’oggetto, realizzando una presa sicura, ma semplificata.

di Torino – C. Ferraresi, W. Franco, A. Manuello Bertetto, F. Pescarmona, Study of a haptic finger actuated by pneumatic muscles, 7th Int. Symp. on Fluid Control, Measurement and Visualization).

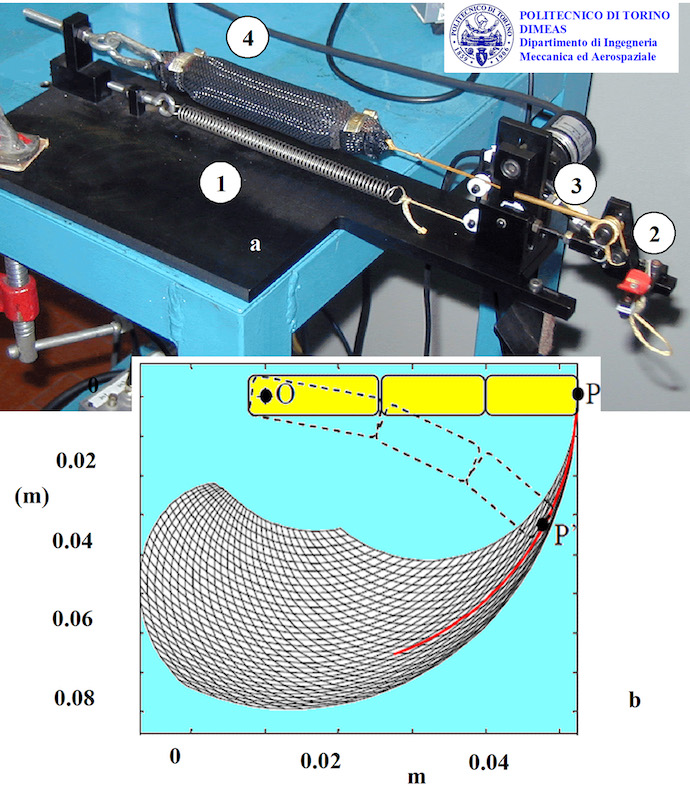

In Figura 6 si vede una mano in grado di svolgere le funzioni di guanto aptico ergonomico monodito, di una mano che operi in telemanipolazione. In particolare, nella fotografia di figura 6a si vedono le diverse parti che compongono il sistema: si ha un telaio di supporto (1) e, nella zona a destra dello schema, si trova l’alloggiamento (2) per il dito dell’operatore. Questo alloggiamento è collegato ad un meccanismo articolato (3) in grado di scambiare forze con un attuatore flessibile del tipo di Mc Kibben (4). A questo attuatore è affidato il compito di generare la forza di retroazione rappresentativa della forza di serraggio dell’oggetto in telemanipolazione. Questa retroazione è avvertita dall’operatore.

In Figura 6b si ha lo spazio di lavoro del dito aptico. Questo spazio di lavoro è tale da consentire il naturale percorso dell’estremità del dito dell’operatore, a bordo del dispositivo aptico.