Il cold spray, o spruzzatura a freddo, è una tecnologia emergente di deposizione delle polveri che sta guadagnando sempre maggiore interesse, non solo come argomento di ricerca ma anche a livello industriale, per la sua flessibilità e le molteplici potenziali applicazioni. Nel presente contributo, dopo aver introdotto i concetti di base del processo, si discutono i risultati relativi a uno studio condotto su una potenziale e ancora non comune applicazione del cold spray, la metallizzazione di superfici polimeriche.

di Mario Guagliano – Dipartimento di Meccanica – Politecnico di Milano

Il Cold Gas Dynamic Spray, o semplicemente Cold Spray, è una tecnologia nata sulla base di osservazioni sperimentali relative alla dinamica di fluidi bifase, che hanno permesso di verificare come, quando della polvere metallica impatta un bersaglio metallico a velocità superiori a un valore minimo, detto “velocità critica”, la polvere non rimbalza e non abrade la superficie di impatto ma si deforma plasticamente rimanendo adesa, formando progressivamente un rivestimento di spessore via via crescente.

Sulla base di queste osservazioni si è sviluppato il Cold Spray, processo dapprima applicato alla generazione di rivestimenti sottili e oggi considerato con interesse anche in altri ambiti applicativi.

In Figura 1 sono illustrate schematicamente, le due tipologie principali di impianti di Cold Spray. In entrambi il cuore dell’impianto è costituito dall’ugello di De Laval, convergente/divergente, che serve ad accelerare, grazie all’espansione di un gas preriscaldato, le polveri a velocità supersoniche e superiori alla velocità critica.

Negli impianti a bassa pressione (Figura 1a) la polvere è introdotta in direzione radiale a valle della sezione minima dell’ugello. In questi impianti è possibile utilizzare aria come gas accelerante a pressioni che sono generalmente attorno a 10 bar e temperature di preriscaldo dei gas che sono, di norma, non superiori a 400°C.

In un impianto ad alta pressione, quale quello schematicamente illustrato in Figura 1b, la polvere è inserita a monte della sezione minima e in direzione assiale rispetto all’ugello. Le pressioni del gas possono raggiungere in questo caso 50 bar mentre la temperatura di preriscaldamento può superare 1000°C. Negli impianti ad alta pressione i gas utilizzati sono elio, preferibile da un punto di vista tecnico ma costoso, e azoto, più utilizzato per via dei minori costi associati.

Gli impianti ad alta pressione permettono di ottenere risultati migliori in termini di efficienza e di prestazioni, garantendo una adesione e una coesione maggiore. Inoltre, grazie ai limiti superiori in termini di pressione e temperatura di preriscaldo, con gli impianti ad alta pressione è possibile spruzzare materiali con caratteristiche più ostiche per questo tipo di processo, quali le leghe di titanio. E’ forse ovvio sottolineare che, a fronte di questi vantaggi, gli impianti ad alta pressione presentano un maggior costo e una maggiore complessità, non solo dell’impianto, ma anche a livello infrastrutturale.

Al di là delle differenze delle tipologie di impianto, ciò che caratterizza il cold spray è la meccanica dell’adesione, che avviene allo stato solido, a differenza dei processi che utilizzano l’energia termica per fondere le polveri e generare la parte di interesse.

Grazie alla dinamica del processo il rivestimento che si ottiene ha proprietà particolari, quali: tensioni residue di compressione (utili per migliorare il comportamento meccanico), è caratterizzato da elevata densità e omogeneità, ha un’efficienza che sfiora il 100%, almeno per gli impianti ad alta pressione, il che vuol dire che di fatto tutta la polvere processata aderisce e contribuisce a formare il rivestimento. La spruzzatura a freddo si caratterizza anche per il ridotto consumo energetico e per l’assenza di residui tossici e per la modesta preparazione superficiale che richiede.

Tali peculiarità, unitamente alla flessibilità del processo, che richiede alle polveri la sola duttilità e capacità di deformazione plastica come proprietà necessaria, hanno reso il cold spray una tecnologia emergente, con elevata attesa di crescita, progetti di ricerca sempre maggiori e finalizzati all’esplorazione di nuove applicazioni, un numero di installazioni a livello mondiale costantemente in crescita.

Una tale attesa è giustificata dal fatto che, con il crescere delle conoscenze scientifiche sulla dinamica del processo e con il crescere delle esperienze applicative, è possibile oggi considerare l’utilizzo di questo processo non solo come tecnica per ottenere rivestimenti metallici su parti metalliche ma anche come un processo da utilizzare in altre situazioni e con finalità differenti.

Di fatto il cold spray può essere considerato una tecnologia a volte alternativo e a volte complementare rispetto ad altre oggi in uso.

Nelle righe che seguono ci si concentrerà su uno di questi potenziali campi applicativi, che stanno attraendo l’interesse dei ricercatori e delle industrie e che potrebbero ampliare le possibili applicazioni del Cold-Spray come strumento di produzione: la metallizzazione di superfici polimeriche e l’utilizzo per applicazioni di manifattura additiva per ottenere manufatti metallici e si evidenzieranno, sulla base di recenti risultati sperimentali raggiunti da un gruppo di ricerca canadese, le prospettive e le attuali limitazioni.

Il Cold Spray per la metalizzazione di superfici polimeriche

(b) polveri Fe, T=425°C, (c) polveri Cu, T=425°C. I numeri nei grafici sono pressioni in MPa [1]

L’applicazione del processo in tale ambito, tuttavia, non è scontata per la diversa natura del materiale del substrato rispetto ai materiali metallici, il che vuol dire che, da un lato il meccanismo di adesione cambia rispetto ai più comuni rivestimenti metallici su superfici metalliche, dall’altro, di conseguenza, i parametri di processo devono essere scelti sulla base di considerazioni differenti rispetto a quanto si fa nella usuale applicazione su substrati metallici. Non solo, il rivestimento di materiali polimerici con polveri metalliche fa si che il processo possa essere suddiviso in due fasi distinte tra loro; la prima è quella relativa al primo strato, in cui le polveri devono aderire al polimero, la seconda, invece, è quella che segue, nella quale le polveri impattano il rivestimento metallico, con meccanica differente di adesione e, quindi, con la necessità di ottimizzare un processo contraddistinto da due momenti tra loro molto diversi per arrivare ad una efficienza e a caratteristiche del rivestimento soddisfacenti.

Vista l’importanza e la complessità del tema, diversi sono i recenti contributi al riguardo. Tra questi uno studio recentemente condotto da ricercatori di un gruppo di ricerca canadese [1] ha investigato, anche in termini comparativi, l’applicabilità del CS per rivestire con polveri metalliche cinque diversi substrati polimerici: un composito rinforzato con fibra di carbonio (CFRP), ABS, PEEK e PEI. Questi materiali sono caratterizzati da differenti proprietà meccaniche e diverse temperature di transizione vetrosa. Oltre a questi si è utilizzato un acciaio dolce come termine di confronto. Per quanto riguarda le polveri sono stati considerati tre diversi metalli, stagno, rame e ferro. In Tabella 1 sono riportate le caratteristiche di queste polveri.

Tabella 1 – Caratteristiche delle polveri utilizzate [1]

| POLVERE | MORFOLOGIA | FORNITORE | Davg=Dmedio

|

Durezza, HV |

| Cu | Sferoidale | Plasma Giken, Giappone | 29 | 55 |

| Sn | Sferoidale | CenterLine SST, Canada | 17 | 11 |

| Fe | Mista | Quebec Metal Powders, Canada | 35 | 129 |

La spruzzatura è stata eseguita sia con un sistema a bassa pressione che con un impianto ad alta pressione, variando i parametri di processo. I due sistemi sono stati utilizzati in modo da ottenere una vasta gamma velocità di impatto delle polveri (la velocità è stata misurata con appropriata strumentazione). L’azoto è il gas che è stato utilizzato come vettore accelerante; in Tabella 2 si mostrano le condizioni di processo alle quali le polveri sono state spruzzate.

Tabella 2 – Parametri di processo utilizzati

| Polvere | Temperatura °C | Pressione, MPa (psi) | Distanza, mm | Velocità ugello, mms-1 | Alimentazione polvere, gmin-1 |

| Low-pressure centerline system | |||||

| Sn | 200 | (75-200)

0.5-1.4 |

18 | 25 | 10 |

| Fe | (75-200)

0.5-1.4 |

18 | 25 | 16 | |

| Fe | (50-200)

0.3-1.4 |

18 | 25 | 16 | |

| Cu | (50-200)

0.3-1.4 |

18 | 25 | 11 | |

| High-pressure Plasma Giken System | |||||

| Fe | 200 | 2-4 | 40 | 25 | 16 |

| Fe | 425 | 2-4.9 | 40 | 25 | 17 |

| Cu | 425 | 2-4.9 | 40 | 25 | 19 |

Risultati

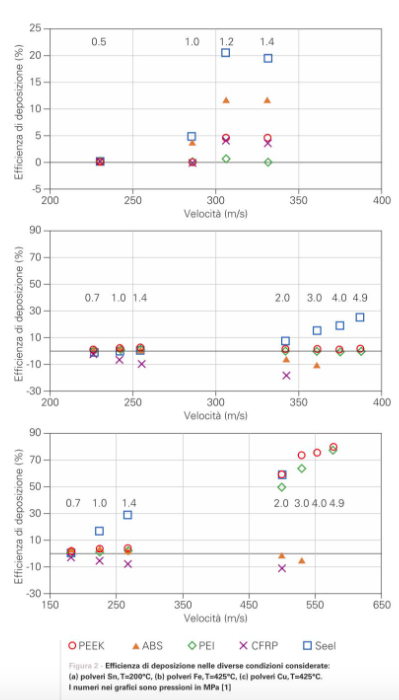

I risultati ottenuti sono stati riportati e commentati in termini di efficienza di processo e caratterizzazione microstrutturale. Per quanto riguarda l’efficienza, in Figura 2 si illustrano i risultati ottenuti e li si confronta con il campione in acciaio dolce.

L’analisi dei risultati della spruzzatura a freddo di varie polveri metalliche su substrati polimerici mostra una risposta ben diversa a seconda del substrato utilizzato. Ad esempio, mentre la spruzzatura di Cu su PEEK e PEI (oltre che sul substrato in acciaio) a 425°C e 20 MPa è soddisfacente, lo stesso non si può dire per i rivestimenti eseguiti su ABS e CFRP. Non solo, l’osservazione dei grafici consente anche di evidenziare come l’adesione della polvere metallica, quando il cold spray è correttamente impostato, raggiunge efficienze paragonabili a quelle che si hanno con l’acciaio come substrato.

Un’altra osservazione interessante derivante dai risultati ottenuti è che l’applicazione del cold spray a substrati termoindurenti (CFRP) risulta, in generale, più difficile rispetto ai polimeri termoplastici, per i quali la maggiore applicabilità del cold spray può essere legata ai meccanismi di rilassamento (softening) che si attivano con la temperatura quando questa è prossima al valore di transizione vetrosa del materiale. Quando queste condizioni sono verificate, le particelle penetrano nel polimero e rimangono ancorate e intrappolate meccanicamente, subendo, al contrario di quanto avviene spruzzando su materiali metallici, una modesta (se non nulla) deformazione plastica.

E’, tuttavia, importante notare che, se la temperatura è troppo elevata, il polimero va incontro a un decadimento delle proprietà meccaniche e della resistenza drastici, il che implica che il danneggiamento della superficie e la sua erosione in luogo della adesione delle polveri.

Tale effetto può essere osservato spruzzando il rame a 425°C su ABS: considerando che, in tal condizioni le polveri raggiungano una temperatura attorno ai 200°C (come valutato grazie a simulazioni numeriche [1]) e che, a quella temperatura, l’ABS presenta proprietà meccaniche modeste, si può giustificare l’insuccesso degli esperimenti eseguiti e l’erosione che si è verificata. Al contrario, con gli stessi parametri di processo, il PEEK e il PEI mostrano, quando la velocità è adeguata, una efficienza soddisfacente, proprio in virtù delle buone proprietà meccaniche che questi materiali sono in grado di mantenere anche a temperature più elevate.

Per quanto riguarda i termoindurenti (nel nostro caso il CFRP), che non godono di questa proprietà, la spruzzatura a freddo risulta, nei casi considerati, il più delle volte del tutto infruttuosa o caratterizzata da efficienze trascurabili. Non solo, in molte delle prove eseguite si può osservare, per il CFRP, una efficienza negativa, il che vuol dire erosione del substrato.

Qualche considerazione critica

I risultati riportati mostrano come i criteri utilizzati per l’applicazione del cold spray a materiali metallici non possono essere utilizzati per substrati polimerici, in quanto il fenomeno di adesione risulta caratterizzato da dinamiche differenti.

Infatti, in quest’ultimo caso si può avere deposizione o erosione o, anche, entrambi gli effetti.

L’applicabilità della spruzzatura a freddo di un metallo su un polimero è quindi legata alla combinazione delle proprietà di polvere metallica e substrato polimerico. In particolare, le proprietà del polimero sono il fattore che permette o meno la formazione del primo strato

Le proprietà che si richiedono a un polimero affinché il cold spray possa essere applicato convenientemente sono: la resistenza all’erosione, la duttilità, la tenacità e, quindi, la capacità di deformarsi plasticamente. Per quanto riguarda le polveri, sono più idonee allo scopo particelle meccaniche con durezza non elevata (quali lo Sn) rispetto a quelle molto dure (come il Fe), che possono danneggiare il substrato, erodendolo. In altre parole, si può anche dire che i materiali con velocità critica più bassa sono quelli che meglio si prestano all’applicazione su polimeri.

La deposizione degli strati successivi al primo richiede, invece, oltre all’adesione di metallo su uno strato metallico, anche un adeguata adesione delle particelle che sono penetrate nel polimero, generando il primo strato. Di fatto è necessario che si raggiunga la velocità critica che consente la deposizione di metallo su metallo e, allo stesso tempo, in queste condizioni il primo strato non deve essere danneggiato e/o rimosso [2-4].

La deposizione a freddo di polveri metalliche su superfici polimeriche è, quindi, un argomento complesso con diversi fattori, legati alle proprietà delle polveri e dei substrati, che ne influenzano il risultato. Un criterio per valutare l’applicabilità può essere basato sulla conoscenza dei “range di velocità”, sia del polimero che della polvere metallica, entro cui si ha adesione. Tali range hanno come limite inferiore e superiore la velocità di ancoraggio (interlocking) e di erosione (substrato polimerico) e la velocità critica e di erosione (polveri metalliche). Se tali range presentano un intervallo comune è possibile la spruzzatura di rivestimenti solidi di un certo spessore, altrimenti la superficie polimerica sarà erosa.

Un esempio di quanto ora illustrato è mostrato in Figura 3, relativa alla spruzzatura di CU sui diversi substrati polimerici: si nota che, nel caso del PEEK e del PEI (Figura 3a), è possibile identificare l’intervallo di velocità che rendono possibile la formazione del primo strato e la successiva deposizione degli strati successivi. Nel caso del CFRP e del ABS (Figura 3b) la velocità di erosione del polimero risulta inferiore ala velocità critica del metallo, per cui, dopo la formazione del primo strato, si avrà erosione. Ricapitolando, facendo riferimento alla Figura 3a, nella zona 1 si avrà la costruzione del primo strato ma non quella degli strati successivi, nella zona 2 si avrà la costruzione di uno strato solido di un certo spessore, mentre nella zona 3 si avrà immediatamente erosione e non sarà possibile la formazione di alcuno strato. La definizione dell’estensione e del posizionamento delle tre zone dipende anche dalla temperatura della superficie, che diventa, quindi, un importante fattore per il successo del processo.

Considerazioni conclusive

L’applicazione del cold spray per la metallizzazione di superfici polimeriche è una interessante sfida tecnologica in vista delle possibili ricadute industriali e della sua migliore sostenibilità ambientale di altri processi utilizzati con lo stesso scopo.

La meccanica dell’adesione è più complessa rispetto alle applicazioni metallo-su-metallo, in quanto coinvolge proprietà di materiali molto diversi fra loro. In generale si può affermare che i materiali termoplastici meglio si prestano alla spruzzatura a freddo di metalli per le loro caratteristiche di deformabilità plastica. La corretta progettazione del processo richiede, tuttavia, una accurata definizione dei parametri in termini di temperatura e pressione per far si di impostare il processo in modo tale da ottenere sia il primo strato metallico, in cui le particelle restano conficcate nella plastica sia il rivestimento solido, in cui, analogamente a quanto si fa nella deposizione su metalli, si costruisce il rivestimento strato per strato grazie all’adesione delle particelle metalliche su altre particelle metalliche.

Bibliografia

- Hanqing Che Xin Chu, Phuong Vo, Metallization of Various Polymers by Cold Spray, J. Therm Spray Tech (2018) 27:169–178

- Stephen Yue, H. Assadi, F. Gartner, T. Stoltenhoff e H. Kreye, Bonding Mechanism in Cold Gas Spraying, Acta Mater., 2003, 51(15), p. 4379-4394

- M. Grujicic, C.L. Zhao, W.S. DeRosset, and D. Helfritch, Adiabatic Shear Instability Based Mechanism for Particles/Substrate Bonding in the Cold-Gas Dynamic-Spray Process, Mater. Design, 2004, 25(8), p 681-688.

- D. Giraud, F. Borit, V. Guipont, M. Jeandin, Metallization of a Polymer Using Cold Spray:

Application to Aluminum Coating of Polyamide 66, Proceedings of the ITSC 2012; Houston, Texas, USA, p. 265–270.