MCM ha sempre considerato l’innovazione continua dei suoi prodotti e la capacità di fornire nuove soluzioni e servizi ai propri clienti come fattori strategici per la crescita. Questi obiettivi possono essere raggiunti solo facendo leva sulla ricerca tecnologica.

Le attività di ricerca sulle quali MCM si è concentrata nel corso degli ultimi anni si dividono in due filoni

• Robustezza e Manutenzione predittiva degli impianti di produzione

• Human-Centred Manufacturing

Per quanto riguarda il primo tema, sul quale MCM è attiva da diversi anni, si può senz’altro affermare che dalla teoria si è passati alla pratica, in quando sono già stati raggiunti i primi risultati concreti che corrispondono alla disponibilità di nuove soluzioni a catalogo, già richieste e acquistate sia dai clienti di lunga data che da quelli di più recente acquisizione.

Per il secondo invece, che è stato avviato successivamente e sul quale il livello complessivo di maturità tecnologica (TRL) è ancora basso, non esistono finora soluzioni pronte per l’utente finale; tuttavia, lo sviluppo costante, testimoniato dai progetti già completati e da quelli in corso, fa ben sperare per il futuro.

Robustezza e Manutenzione predittiva degli impianti di produzione

La propensione ad esplorare costantemente le novità del mondo della tecnologia e dell’IT per sviluppare soluzioni innovative e la recente disponibilità a basso costo di dispositivi ad elevate prestazioni per la registrazione e il trattamento dei dati (edge computing), ha spinto MCM a intraprendere e concretizzare progetti che sfruttano la grande quantità di informazione presente nei propri sistemi flessibili di produzione (FMS).

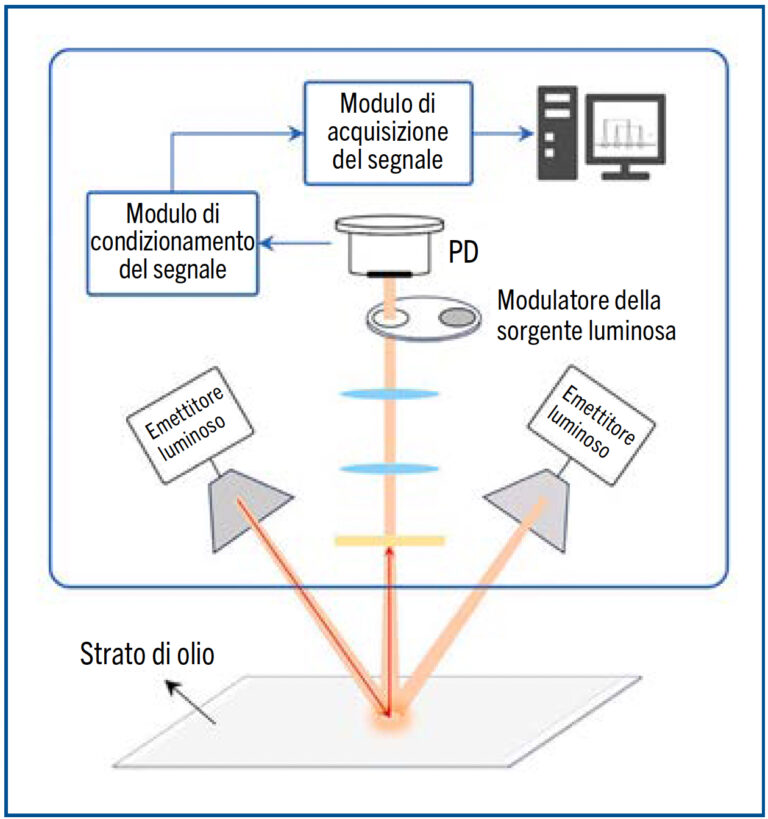

Nella proposta di gestione degli impianti FMS, già ricca di funzionalità di supervisione della produzione a vari livelli, MCM ha infatti introdotto un nuovo sistema di monitoraggio costituito da differenti sensori e dal dispositivo Edge jNODE FR su cui la società ha implementato in completa autonomia il software jFRX (vedi Figura 1) per la raccolta ad alta frequenza e la aggregazione dei dati macchina.

All’interno della macchina i dati sono raccolti da diversi componenti e quindi sono tra loro estremamente eterogenei: posizioni, assorbimenti e altri dati degli assi macchina, I/O di PLC, consumi energetici, fenomeni vibratori sia nel dominio del tempo che della frequenza ed altre grandezze che variano a seconda della singola macchina e delle specifiche esigenze del cliente. Tutte queste informazioni, tradizionalmente utilizzate solo per eseguire loop di controllo locali, fluiscono oggi dalle macchine fino a un cloud server arricchendosi a livello di cella e di officina di nuove informazioni (quale utensile stavamo utilizzando? Quale attrezzatura?) e vanno quindi a formare una base dati il cui contenuto costituisce solide fondamenta per la creazione di nuovi servizi pensati per migliorare l’esperienza del cliente e la disponibilità della macchina.

In questa prima fase di lancio del prodotto MCM ha lavorato con clienti chiave per andare a definire servizi particolarmente promettenti, che ora iniziano a dare i primi risultati. In particolare, è stato sviluppato un sistema per la manutenzione predittiva degli assi e del mandrino che sfrutta il concetto di “fingerprint”: ogni macchina viene periodicamente sollecitata con un test a vuoto predefinito e un software DataAnalyzer, sviluppato in collaborazione con il Politecnico di Milano, studia la risposta del sistema elettromeccanico (la firma del sistema). L’idea è ricercare nei dati di corrente, posizione e vibrazione depositati sul cloud eventuali anomalie o derive, segnalandole alla manutenzione attraverso una web app. Il cliente ha inoltre a disposizione lo storico della firma della macchina e può arricchire la propria conoscenza del sistema, che risulta osservato da una nuova prospettiva. Grazie a questo servizio il cliente ha già riscontrato il degrado di una tavola rotante con circa 10 giorni di anticipo rispetto all’insorgere del fermo macchina, periodo più che sufficiente per conciliare al meglio manutenzione e produzione.

Più in generale, MCM sta sviluppando servizi in ambiti diversi. Per la manutenzione predittiva è in corso di realizzazione un DataAnalyzer per i sistemi elettro-pneumatici governati da PLC di cui è in corso la costruzione di una importante base dati, registrando più di 500 eventi/ora da diverse macchine in lavorazione.

Sfruttando un sensore dedicato si sta poi pensando a servizi per la caratterizzazione energetica della macchina nei suoi differenti stati operativi.

Un altro servizio in fase di sviluppo è quello di monitoraggio del processo di lavorazione, tramite l’acquisizione di dati ad alta velocità durante le lavorazioni meccaniche per poter migliorare la conoscenza del processo produttivo e guidare l’utilizzatore nell’ottimizzazione della gestione degli utensili.

Integrando i dati del processo di lavorazione con i dati di misura si vuole anche investigare sul miglioramento del processo di controllo qualità.

In sintesi, questo nuovo prodotto può ottenere ottimi risultati perché ancora una volta si è trovato il modo di inserire la profonda conoscenza della macchina utensile e la lunga esperienza sul campo del personale tecnico MCM in un sistema che automatizza consolidate pratiche industriali, sfruttando tecniche avanzate e condivise con autorevoli gruppi di ricerca come Politecnico di Milano e Consorzio MUSP di Piacenza con cui da anni MCM lavora all’interno di progetti di ricerca per sviluppare, provare e consolidare nuove idee.