Nei sistemi pneumatici la valutazione dell’effetto di contatto tra le parti mobili e i principali fenomeni di dissipazione sono tra le tematiche attualmente più studiate al fine di una maggiore efficienza dei componenti.

In meccanica la trasmissione del moto o della potenza di una determinata macchina rappresenta sostanzialmente lo scopo finale per cui essa è stata progettata; ciò avviene mediante la mutua trasmissione o scambio di forze tra la macchina, l’ambiente e i componenti della macchina, che sono in contatto tra loro. Nel campo oleodinamico e pneumatico, le mutue interazioni scaturite dalle forze di campo sono in generale trascurabili rispetto alle forze dovute al contatto diretto tra i corpi stessi. Per tal motivo lo studio delle problematiche del contatto, che viene svolto dalla tribologia, assume un grande interesse con importanti aspetti e tematiche ingegneristici oggetto tuttora di ricerca teorica ed applicata.

Attrito nei cilindri pneumatici

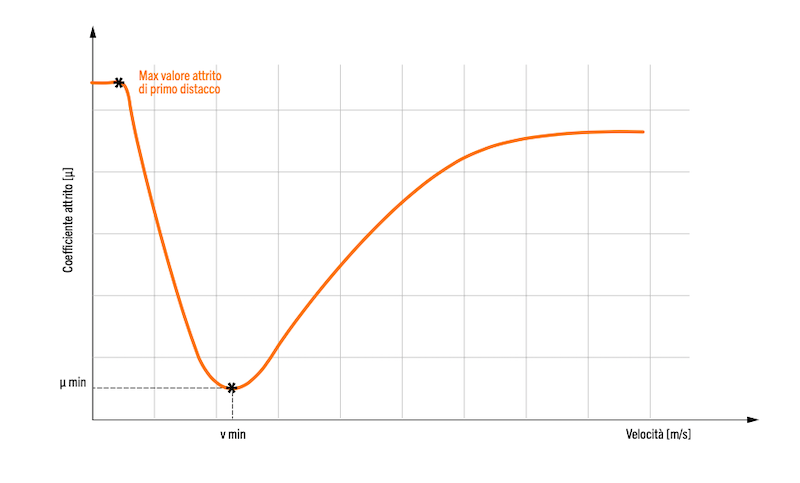

Lo studio dell’attrito in pneumatica e, in particolare, nei cilindri pneumatici rappresenta un vivo interesse per le numerose conseguenze legate all’ambiente, all’efficienza e ai costi di gestione degli impianti. I cilindri pneumatici sono organi meccanici che compiono un lavoro usando come vettore energetico l’aria compressa e presentano numerosi vantaggi rispetto ai fratelli oleodinamici, in termini di pulizia, antideflagrazione, innocuità e scarsa sensibilità alle variazioni di temperatura. Le pressioni massime che l’aria compressa può raggiungere sono dell’ordine di 10 bar, rispetto ai sistemi oleodinamici la potenza è inferiore. La forza teorica nel cilindro pneumatico è direttamente proporzionale alla pressione di alimentazione e alla superficie sulla quale essa agisce che è quella del pistone. La forza reale del cilindro, invece, si calcola tenendo conto degli effetti dissipativi dovuti all’attrito delle guarnizioni di tenuta durante il movimento e che alla partenza il cilindro deve vincere il cosiddetto attrito statico di primo distacco (Figura 3), superato il quale il cilindro comincia a muoversi e ad andare a regime. Tale forza reale del cilindro è stata stimata pari alla forza teorica ridotta del 10-15%.

Esiste una fondamentale distinzione in due grandi famiglie di cilindri pneumatici: i cilindri a semplice effetto e i cilindri a doppio effetto. I primi hanno una sola camera e la forza è unidirezionale. I secondi dispongono di due camere in cui fare agire alternativamente l’aria in pressione, in modo da sfruttarne la spinta sia durante la corsa di lavoro che durante quella di riposizionamento. Nei cilindri sono quasi sempre presenti degli ammortizzatori interni che preservano da eventuali danni per urti a fine corsa. L’attrito nei cilindri pneumatici dipende sia dalle forze di contatto tra guarnizioni, anello di centratura e canna, sia dal contatto tra guarnizioni, boccole e asta; fondamentali sono l’estensione e la finitura superficiale delle zone di contatto su cui scorrono le guarnizioni, anche in presenza di lubrificanti come grassi oppure oli.

L’attrito nei cilindri si sviluppa soprattutto nelle guarnizioni del pistone e in quella dello stelo. Infatti, la causa più frequente della rottura del cilindro è la perdita di tenuta della guarnizione dello stelo, che determina perdita d’aria o addirittura l’uscita dalla propria sede della guarnizione. La risultante d’attrito è significativa nei cilindri pneumatici, nei quali è normalmente richiesto, in condizioni ottimali, un attrito minimo. Tale risultante può essere nociva perché, generando calore, può causare il degrado del materiale della guarnizione e del film fluido. Le prestazioni di una guarnizione a tale riguardo sono difficili da analizzare, poiché è coinvolto un certo numero di fattori empirici, specifici nella progettazione della guarnizione stessa. Nonostante questo, di base, l’attrito è chiaramente proporzionale alla pressione, anche se il coefficiente di attrito può cambiare con la velocità, con la temperatura, in base al materiale e alla finitura superficiale. L’attrito che si genera fra una guarnizione e la superficie di tenuta è direttamente proporzionale alla pressione e dipende altresì dal profilo e dal materiale della guarnizione, dal tipo di fluido, dalla pressione, dalla temperatura, dalla velocità e dalla finitura superficiale. In considerazione del fatto che l’attrito è dipendente dai tanti fattori sopra citati, sui componenti pneumatici, a seconda delle condizioni esterne, varia anche il tipo di guarnizione utilizzata.