Prestazioni, vita e affidabilità di componenti e sistemi pneumatici dipendono in modo significativo dal fenomeno dell’attrito. Con attenzione alle soluzioni che sono proposte per raggiungere una maggiore efficienza e tutela dell’ambiente, con un risparmio energetico.

L’attrito, a seconda delle condizioni fisiche in cui si manifesta, è classificato in diverse tipologie. L’attrito secco genera una forza che si oppone al moto relativo (in atto o che si tenta di generare) di due superfici solide a contatto. Si ha attrito secco statico o dinamico a seconda che esista effettivamente o meno un moto relativo. Con l’eccezione dell’attrito atomico o molecolare, l’attrito secco generalmente deriva dall’interazione delle caratteristiche superficiali. Si definisce attrito fluido quello tra gli strati di un fluido viscoso che si muovono l’uno rispetto all’altro. Per attrito lubrificato si intende un attrito fluido in cui un fluido lubrificante se- pari due superfici solide. Le condizioni di regime in presenza di lubrificazione sono condizioni intermedie tra due condizioni estreme. Queste condizioni sono legate ai valori del carico, al livello di velocità relativa dei corpi e al valore della viscosità del lubrificante interposto. Le due condizioni estreme sono una condizione di lubrificazione completa, detta anche a film spesso, in cui si ha una situazione idrodinamica e la lubrificazione limite. La prima condizione si ha quando l’altezza del film di lubrificante, detto meato, è maggiore delle rugosità delle superfici dei corpi tra cui si ha moto relativo e meato interposto. La seconda condizione detta limite si verifica se lo strato di lubrificante separatore ha uno spessore dell’ordine di grandezza molecolare. Il carico, la velocità e la viscosi- tà del lubrificante al loro variare provocano, in maniera graduale, il passaggio da una condizione ad un’altra, realizzando una graduale variazione delle percentuali di carico che insiste sul film fluido o sulle superfici rugose coperte dal lubrificante con spessore molecolare. All’aumentare della velocità relativa dei corpi della viscosità ed al diminuire del carico di accostamento normale alla superfici si va verso una condizione di attrito lubrificato idrodinamico, allontanandosi da attrito limite, passando per una condizione di regime misto tra limite ed idrodinamico.

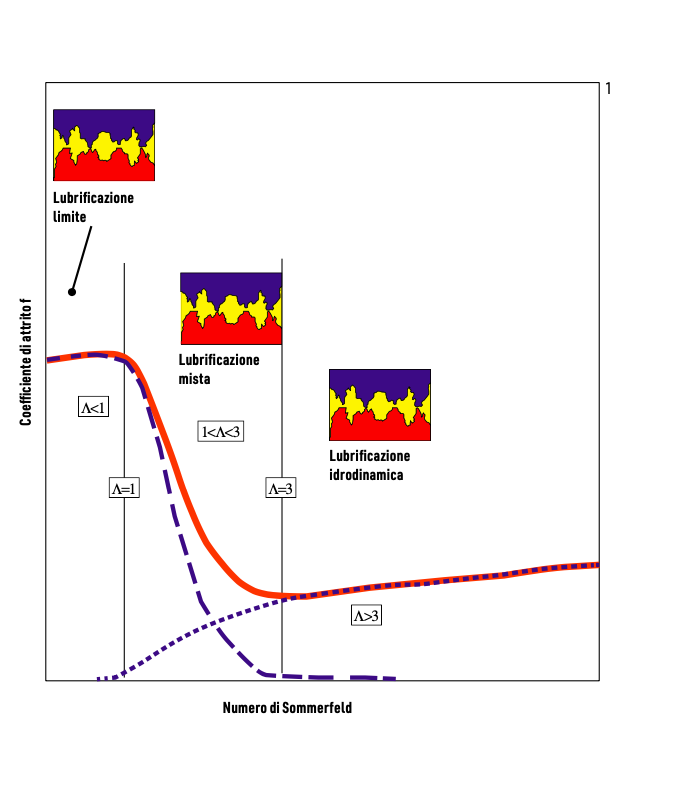

In Figura 1 si ha un grafico che riassume schematicamente le varie condizioni accennate, che si vengono a verificare. Nel grafico si riporta l’andamento del coefficiente di attrito, inteso come rapporto tra modulo della forza tangenziale al contatto generata dall’attrito, e forza di accostamento normale al contatto, in funzione di un parametro caratteristico delle condizioni di funzionamento. Questo parametro è il prodotto di velocità relativa dei corpi, della viscosità del lubrificante diviso il carico di accostamento normale per unità di lunghezza. Questo parametro prende il nome di numero di Sommerfeld.

Il passaggio da un regime all’altro è ben evidenziato dalle curve in Figura 1, che sono dette curve di Stribeck. I grafici riportano il valore del coefficiente di attrito che può essere espresso come somma di due contributi: il primo dovuto al contatto fra le rugosità superficiali e il secondo che nasce da contatti lubrificati. Un altro parametro fortemente influente sul coefficiente di attrito è la rugosità superficiale, fortemente influente in lubrificazione limite e mista, meno nel caso di lubrificazione idrodinamica: un parametro significativo per considerare l’effetto della rugosità è l’altezza dimensionale del meato. Questo parametro, spesso indicato con L, è funzione dello spessore del meato h e delle rugosità quadratiche medie R1 e R2 delle due superfici dei corpi a contatto.

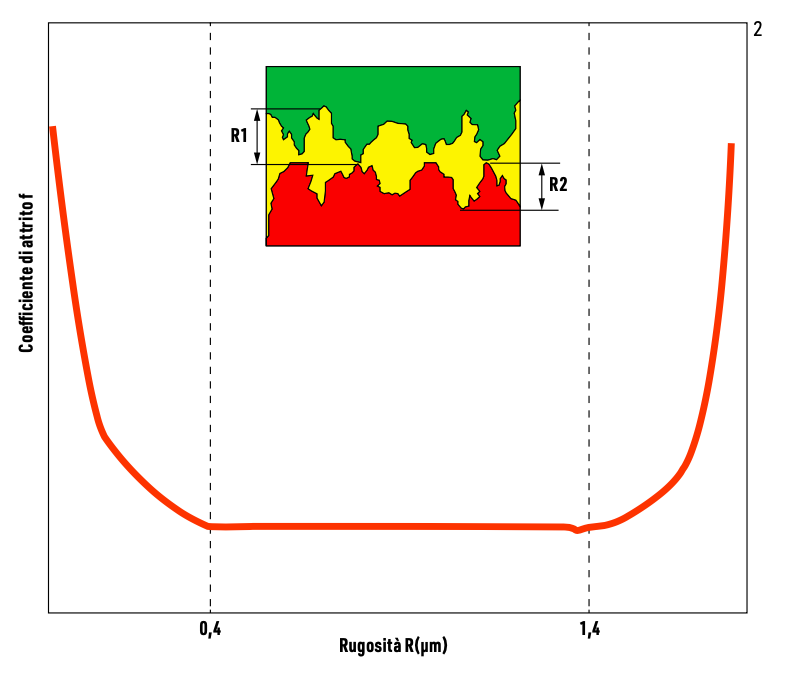

Il coefficiente di attrito secco, in funzione della sola rugosità, può essere riferito anche come in Figura 2. Si noti come per valori bassi di rugosità prevalgano fenomeni di adesione; per valori alti di rugosità si ha interferenza delle creste delle rugosità; per valori intermedi, proprii delle lavorazioni meccaniche comuni, la rugosità appare poco influente.

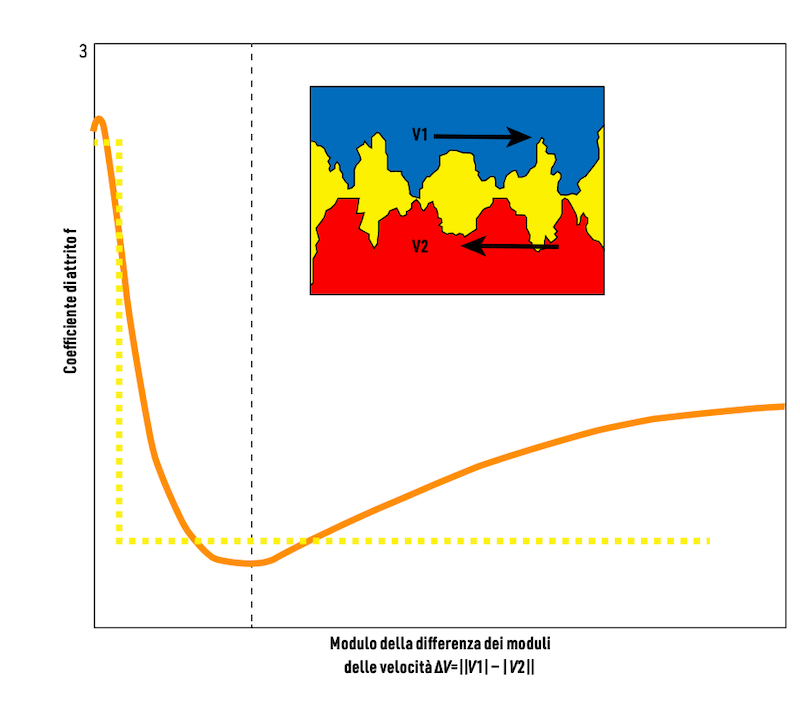

Analogamente a quanto detto per la rugosità, in Figura 3 si ha il comportamento del coefficiente di attrito col modulo della velocità relativa dei corpi a contatto. Si vede la curva qualitativa e quella approssimata. L’attrito superficiale è una componente della resistenza del moto di un corpo immerso in un fludo: esso genera la forza che resiste al movimento di un fluido sulla superficie di un corpo; per attrito interno si intende un fenomeno che genera una forza che resiste al movimento tra gli elementi che formano un materiale solido, in presenza di una deformazione di tale materiale.

Quando le superfici a contatto si muovono l’una rispetto all’altra, l’attrito tra le due superfici converte il lavoro in calore. Questa proprietà può avere conseguenze importanti come accade quando lo sfregamento tra materiali può provocare un grande incremento di temperatura con conseguenze importanti per i materiali o, addirittura, fenomeni disastrosi come un incendio. L’energia cinetica relativa tra corpi a contatto, in presenza di attrito, è convertita in energia termica, ad esempio quando si agita un fluido viscoso. Un’altra conseguenza importante di molti tipi di attrito è l’usura, che può portare al degrado delle prestazioni o a danni ai componenti fino alla impossibilità di avere un funzionamento corretto del sistema. L’attrito è una forza non conservativa: il lavoro svolto contro l’attrito dipende dal percorso seguito dalla forza generata dall’attrito. In presenza di attrito, parte dell’energia cinetica viene trasformata in energia termica poi dispersa: l’energia meccanica non si conserva in presenza di attrito. L’attrito è spesso sfruttato ingegneristicamente ed è fondamentale in molti fenomeni fisici utilizzati nei principi di funzionamento di molti componenti e sistemi. Ad esempio, l’attrito permette la trazione e il controllo di direzione di veicoli, il funzionamento di innesti ad attrito, di freni.

Attrito in attuatori pneumatici lineari

Gli attuatori lineari pneumatici, detti anche cilindri pneumatici, sono il tipo di attuatore pneumatico largamente più diffuso in impianti industriali. Nel funzionamento di componenti e sistemi pneumatici, l’attrito gioca un ruolo essenziale. La pneumatica è presente da protagonista nei moderni impianti, lo studio dell’attrito in componenti pneumatici è un argomento di vivo interesse. Sia in campo tecnologico che nella ricerca industriale e di base, molti ricercatori si sono applicati a questo tema nell’intento di migliorare la sostenibilità di impianti, ottimizzarne il rendimento minimizzando i costi, approfondendone la conoscenza. Nei cilindri pneumatici la forza sviluppata e la velocità possono essere efficacemente controllate ed hanno necessità di manutenzione non impegnative. Il controllo in posizione di cilindri pneumatici è comunque fortemente influenzato dal fenomeno dell’attrito. Costruttivamente i cilindri hanno una camera, solitamente cilindrica, all’interno della quale scorre uno stantuffo, con guarnizioni di tenuta, ancorato ad uno stelo per la trasmissione delle forze di azionamento. Alle estremità si hanno due testate per l’ancoraggio, l’alimentazione e la tenuta della camera.

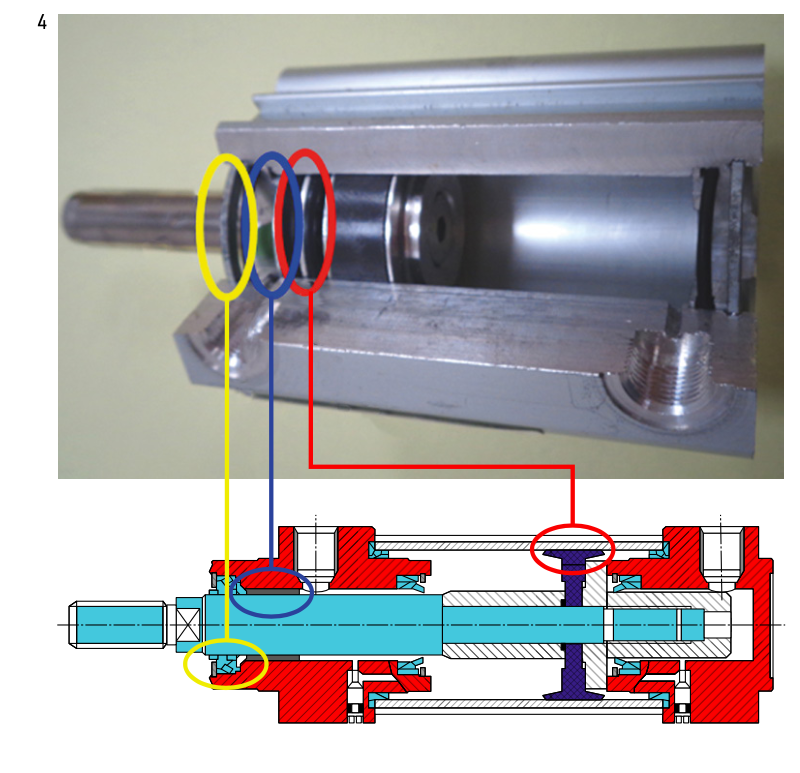

In Figura 4 si vede un classico cilindro pneumatico, sezionato in modo da evidenziare le zone dove si sviluppano le forze di attrito. In Figura 4 si ha una fotografia dello spaccato di un cilindro pneumatico a doppio effetto, con la canna del cilindro in parte rimossa, per mettere in evi- denza gli organi interni. In particolare, sono evidenziate le zone dove agisce l’attrito per effetto dello strisciamento: queste zone sono la zona di contatto tra guarnizioni dello stantuffo e canna, tra guarnizioni della testata anteriore e stelo e tra boccola di guida e stelo. Nella stessa figura si vede lo schema dello stesso cilindro. Si indicano le zone dell’attuatore dove le azioni di attrito si manifestano e influenzano il funzionamento.

Nella determinazione delle forze di attrito, che si manifestano nel funzionamento di un cilindro, giocano un ruolo fondamenale le guarnizioni. A cilindro fermo, le guarnizioni di tenuta compresse sulla controparte, la parete interna della canna e la superficie dello stelo tendono ad espellere il lubrificante tendendo ad un contatto diretto. Tali condizioni sono influenzate dalle proprietà meccaniche dei materiali e dallo stato di finitura delle superfici. Non si ha così lubrificazione idrodinamica. Con moto relativo si ritrovano le condizioni di lubrificazione idrodinamica e l’attrito diminuisce drasticamente.

In generale, l’entità dell’attrito diminuisce con l’aumentare della velocità. Inoltre, allo spunto, le guarnizioni subiscono deformazioni elastiche che provocano resistenza rispetto al moto. La quota di forza di attrito è circa il 10-15% della forza della pressione sullo stantuffo. Nei cilindri pneumatici molte tenute sono realizzate con tenute a labbro. Questo tipo di tenuta è utilizzato in molti campi sia in pneumatica sia in oleodinamica e si utilizza tanto per tenute su superfici traslanti sia striscianti.

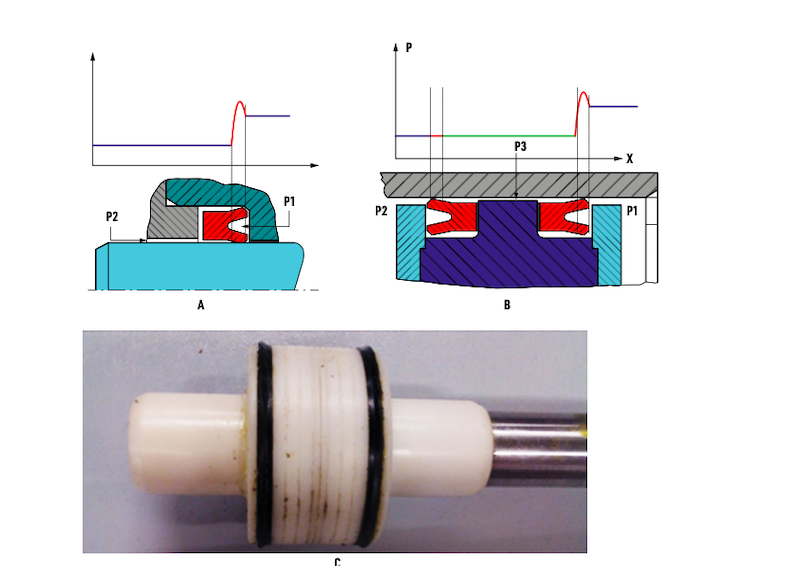

In Figura 5 si vede un sistema di tenuta del tipo a labbro. Per quanto riguarda un sistema monodirezionale di tenuta a labbro, il meccanismo è illustrato nello schema in Figura 5a, dove si vede anche l’andamento della pressione: essa ha il valore della pressione di lavoro P1 all’interno della camera pressurizzata, per poi raggiungere il picco in corrispondenza del labbro, assumendo, quindi, il valore della pressione ambiente.

In figura 5b è riportato l’andamento delle pressioni con un sistema di tenute a labbro montate in modo tale da ottenere una tenuta bidirezionale. Nello schema si ha un montaggio con le tenute rivolte verso le camere che saranno pressurizzate in fasi successive di funzionamento del cilindro. La situazione rappresentata è quella che corrisponde alla camera motrice a sinistra pressurizzata al valore P1 e a quella in scarico, a destra, al valore P2. Fra le due guarnizioni si ha una camera intermedia a pressione P3. Il fatto che il valore di pressione P3 sia pari al minore tra P1 e P2 è dovuto al funzionamento della guarnizione a labbro. Essa, infatti, sollecitata da un salto di pressione con un verso che tende a chiudere il labbro stesso, si comporta come una valvola unidirezionale automatica: essa scarica la pressione stessa.

In Figura 4c si ha una fotografia di uno spaccato di cilindro in cui sono utilizzate tenute a labbro, la tenuta è realizzata con guarnizioni a labbro montate in modo da realizzare tenuta bidirezionale.

In Figura 5c si vedono le guarnizioni e il pattino di guida che sono montati sullo stantuffo, allo stantuffo è collegato lo stelo. Guarnizioni e pattino montati sullo stantuffo interagiscono con la canna del cilindro, rispetto al- la quale essi hanno moto relativo. Le guarnizioni a labbro aderiscono alla parete della controparte tanto più quanto più la pressione dell’aria compressa ha valori elevati, a differenza di ciò che accade con tenute di tipo O-Ring, quasi insensibili alla pressione di lavoro, ma precompresse al montaggio.