Studiare i prodotti ingegnerizzando funzionalità, forma e processo di fabbricazione e montaggio è la pietra d’angolo per ridurre i costi e aumentare la produttività dei reparti di lavorazione lamiera. Il Design for Assembly si rivela così una strategia vincente.

di Marco Bortolini

La produzione smart nasce dall’efficace progettazione del prodotto e del processo

Provando a rispondere alla domanda “cosa incide maggiormente sui costi di produzione di un reparto di lavorazione lamiera?” viene automatico rispondere: la durata delle lavorazioni, le frequenti personalizzazioni dei prodotti, il costo dei macchinari di taglio e piegatura, i tempi di attesa tra le varie lavorazioni ecc. Ciò è sicuramente vero ma rispecchia la sorgente del costo, non la causa originaria. Infatti, ciò che si decide in sede di “progettazione” incide e fissa mediamente, senza molte possibilità di ulteriore manovra, il 70-80% dei costi e con essi, gli standard di qualità e produttività. Non genera direttamente questi fattori ma ne prefigura l’andamento, segnando cioè la strada e lasciando al reparto il rimanente, comunque significativo, 20-30% di margine di manovra.

Sulla scorta di questa evidenza si sono affermate negli anni molte tecniche di “Design for X”, tutte volte ad anticipare lo studio di problematiche, opportunità e azioni già in fase di concepimento, appunto di design, del prodotto/processo. Tra queste, il Design for Assembly (DfA), a volte generalizzato come Design for Manufacturing and Assembly (DfMA), è di immediato impatto e fruttuoso utilizzo nel perseguimento di obiettivi di efficientamento e miglioramento delle performance produttive e di costo.

Cosa s’intende per Design for Assembly?

Intuitivamente, si tratta di progettare il prodotto per facilitarne e ottimizzarne la produzione ed in particolare il montaggio, fase tuttora ad elevato valore aggiunto e spesso poco automatizzabile.

L’avvento del paradigma Industria 4.0 e con esso i principi di “mass customization” hanno ulteriormente rilanciato l’utilità e il potenziale del DfA.

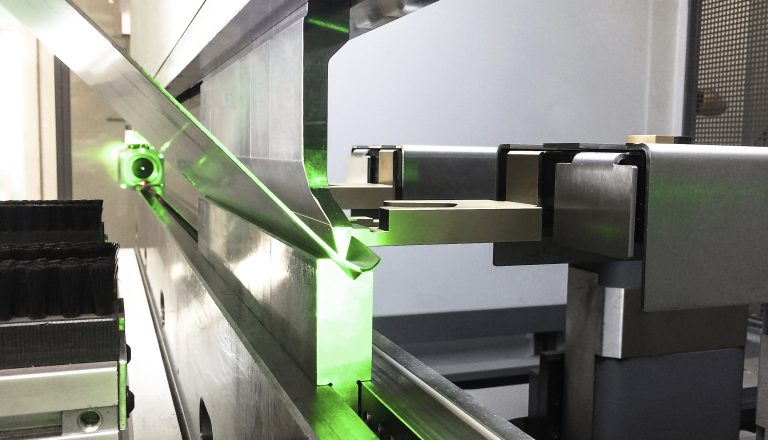

Gli impianti 4.0, come le moderne macchine per taglio laser o punzonatura, sono a tutti gli effetti sistemi produttivi riconfigurabili altamente dinamici e in continua evoluzione, caratterizzati da rapida adattabilità e intercambiabilità di componenti hardware e software, progettati per far fronte a richieste anche imprevedibili fornendo la capacità produttiva necessaria esattamente quando richiesto, inserendo, modificando o sostituendo propri elementi funzionali o di movimentazione, nonché i sensori e gli algoritmi di controllo di cui sono dotati.

Di conseguenza, il progettista ha un numero molto maggiore di gradi di libertà nell’ideazione delle lavorazioni da far subire alle singole parti con margini di fattibilità tecnica ed economica un tempo inimmaginabili. Egli può, quindi, concepire il pezzo facendo lavorare con velocità e precisione la macchina con lo scopo, aggiuntivo, di semplificare la successiva fase di montaggio, spesso molto più lenta e manuale.

Esemplificando, geometrie complesse di taglio o punzonatura, così come di piega, non rappresentano più un problema invalicabile e possono essere convenientemente adottate se utili a semplificare il montaggio finale dei pezzi. L’integrazione tra design, lavorazione e montaggio è alla base del DfA che si pone l’ambizioso obiettivo di estrarre da ogni fase il meglio e di semplificare le fasi che seguono.

Misurare il Design for Assembly

Per migliorare l’efficacia della fase di montaggio rendendo più smart l’intera produzione occorre conoscerne i fattori critici che più impattano su tempi e costi. È indubbio che tante più sono le parti costitutive da integrare tra loro e tanto più ognuna di esse deve essere unita a una o più delle altre (le cosiddette interfacce parte-parte) tanto più la fase di montaggio risulterà gravosa in termini temporali, di risorse e di costi. Da questa considerazione empirica, deriva il cosiddetto fattore di complessità del DfA, misura del grado di allineamento al metodo DfA stesso. Per un dato prodotto, questo fattore è uguale alla radice quadrata del prodotto tra il numero totale di parti ed il numero totale di interfacce parte-parte:

Fattore Complessità DfA= √(Num.Parti ×Num.Interfacce)

Tanto minore risulta questa metrica tanto più l’assemblaggio ne gioverà.

Obiettivo del DfA è attuare tecniche di riprogettazione del prodotto utili a diminuire il valore di questo fattore di complessità. Dalla sua definizione si colgono due delle possibili strade da poter percorrere per progettare in logica DfA:

- ridurre il numero di parti da montare

- ridurre (o semplificare) il numero di interfacce parte-parte, cioè il numero (o la complessità) delle azioni elementari di montaggio utili ad unire tra loro due o più parti.

Come attuare il DfA

L’attuazione del DfA si colloca in fase di ingegnerizzazione di prodotto e di processo, quindi a valle dello sviluppo/prototipazione e prima della messa in produzione. Si configura come una tipica attività di squadra richiedendo competenze multi-disciplinari, dal progettista, al tecnologo di processo, all’esperto di materiali fino agli operatori di linea e ai montatori che più di tutti conoscono i “trucchi del mestiere”.

I tipici punti di partenza sono la distinta base di prodotto, l’esploso e il diagramma di assemblaggio, ancorché preliminari. Il processo è iterativo e mirato, per ogni componente (o insieme di componenti identici), a un suo passaggio “ai raggi X” con lo scopo di coglierne l’essenzialità per assicurare la funzionalità del prodotto finito.

Il team di lavoro è aiutato e ispirato dai seguenti tre quesiti di riferimento:

- Il componente in questione, a prodotto in funzione, si deve muovere rispetto al resto dei componenti per assicurare la funzionalità del prodotto? Ossia non può essere un blocco unico con altro?

- Il componente in questione deve obbligatoriamente essere di un materiale e/o spessore differente rispetto ad altri componenti e/o deve essere isolato da questi ultimi?

- Il componente in questione, a prodotto non in funzione, deve poter essere separato dal resto dei componenti per ragioni ispettive, di controllo, manutenzione, ecc.?

È facile comprendere come a fronte di risposte negative alle domande precedenti si configuri la possibilità di una fusione tra componenti ottenendone uno unico, spesso più complesso da fabbricare – per questo i vantaggi indotti dai sistemi di fabbricazione 4.0 sono ad alto valore aggiunto – ma con una netta semplificazione della fase di montaggio e una conseguente riduzione del fattore di complessità del DfA.

Concluso il processo, restano individuati i componenti costitutivi la cosiddetta “quantità minima teorica”, limite inferiore al numero di componenti distinti da realizzare e montare per ottenere il prodotto finito integro e funzionante. Motivazioni pratiche, di semplicità realizzativa, di fattibilità attesi i mezzi di produzione in dotazione potranno far eccedere da tale valore minimo. La buona pratica progettuale suggerisce un rapporto tra quantità minima teorica di componenti e numero effettivo di componenti a distinta base definitiva non inferiore al 60%.

In sintesi, sono queste le linee guida che il metodo DfA introduce nella progettazione:

- Ridurre il numero di componenti e la loro varietà

- Ridurre e semplificare le interfacce di montaggio e quindi il rischio di montaggi sbagliati attraverso:

- Interfacce autocentranti

- Interfacce auto-allineanti

- Interfacce visibili e facilmente accessibili ai montatori

- Interfacce facilmente manipolabili

- Simmetrie di montaggio e/o evidenti asimmetrie

- Ridotti riposizionamenti del pezzo sul piano di lavoro

Impatto del DfA

Al DfA è associato un costo diretto inteso come maggior onere in fase di progettazione e, con esso, un probabile allungamento della fase di design dei nuovi prodotti. A fronte di ciò, con effetto di gran lunga più che proporzionale, se ne ricavano ampi benefici in reparto. Non soltanto in termini di riduzione dei tempi ciclo e, quindi, di aumento della produttività ma anche, e per certi aspetti soprattutto, in termini di riduzione netta delle non conformità, dei montaggi errati e delle conseguenti rilavorazioni a valle dell’ispezione intermedia o finale.

Senza sprechi di tempo, materiali e risorse produttive. A ciò si aggiunge l’aiuto offerto dai moderni sistemi di fabbricazione 4.0: taglio, punzonatura e piega sono sempre più frequentemente realizzati con flessibilità, rapidità e precisione, ottenendo, a costi decrescenti ed in sempre minore tempo, componenti a geometria anche molto complessa.

Il saldo netto è generalmente più che positivo e l’impatto del DfA sul sistema impresa è, in molti settori, dirimente. Ciò è tanto più vero quanto più le consegne sono ravvicinate ed i margini di errore limitati.

Anticipare e risolvere i possibili problemi di montaggio è a tutti gli effetti la pietra d’angolo per ridurre i costi ed aumentare la produttività dei reparti di lavorazione lamiera, seguendo la ben nota regola secondo cui prevenire è meglio che curare.