Tanti campi di applicazione ma un’unica certezza: le difficoltà del trattamento della lamiera mandorlata in fase di piegatura. Scopriamo in cosa consistono e come superarle.

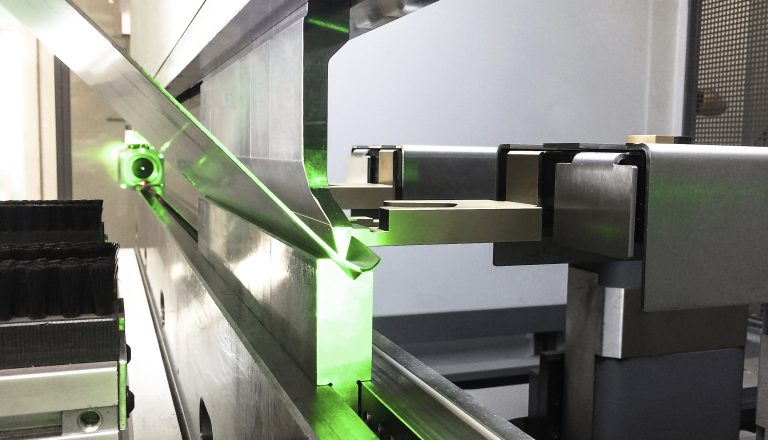

Com’è noto la questione degli sviluppi è una delle più spinose che affligge moltissime aziende specializzate nella lavorazione della lamiera. Le problematiche aumentano considerevolmente quando i fogli non sono “lisci”, ma presentano delle “trame” prodotte apposta per conferire al manufatto uno specifico utilizzo. In particolare, le lamiere cosiddette “mandorlate”, ossia quelle che, come nella figura in alto, presentano dei rigonfiamenti con una funzione di antisdrucciolo. Tali lamiere trovano il loro impiego principale nella produzione di scale, pedane, piattaforme e, in generale, ovunque sia necessario un aumento dell’attrito di superfici calpestabili. Tuttavia, negli ultimi anni, la lamiera mandorlata ha trovato un largo impiego anche in architettura per l’aspetto “industrial” che conferisce agli ambienti esterni e interni.

Si trovano lamiere mandorlate in acciaio al carbonio, in alluminio e in acciaio inossidabile, ma tutte hanno una caratteristica in comune: le difficoltà intrinseche che emergono in fase di piegatura. In moltissimi ambiti ha sostituito quella che viene spesso chiamata “lamiera striata” per ragioni di sicurezza.

In cosa consistono le problematiche in piegatura

Riducendo il processo ai minimi termini possiamo affermare che quando vogliamo piegare un pezzo stiamo cercando sostanzialmente di raggiungere due misure in prima battuta: una lunghezza di flangia X e un angolo di piega (figura 2).

La flangia rimanente (y) sarà tanto precisa quanto è stato accurato il calcolo dello sviluppo.

Ogni volta che risulta difficoltoso ottenere una delle due misure rilevate, o entrambe o infine ripeterle, stiamo subendo l’azione di uno o più fattori di variabilità che, nel caso delle lamiere mandorlate, si amplificano.

Lo spessore che non c’è

La prima variabile che emerge è lo scostamento che a volte risulta davvero molto ampio tra lo spessore di progetto e quello reale. Spesso, ad esempio, si parla di “lamiera mandorlata 3+2” dove 3mm sono il supporto e 2mm lo spessore della trama in rilievo. Il totale di 5mm non viene rispettato nei fogli (figura 3). Ne consegue che in produzione ci si trovi con un pezzo sviluppato con dimensioni relative ad uno spessore che non rispecchia la realtà con la conseguente grande difficoltà nel rispetto delle quote del pezzo finito.

La trama rende disomogenea la deformazione

Un’altra variabile è costituita proprio dalla trama in rilievo che genera forze asimmetriche durante la deformazione.

Queste ultime, se risultano superiori alla forza di pinzaggio (fenomeno più comune quando si piega con matrici relativamente larghe), tendono ad aumentare gli errori nelle lunghezze delle flange piegate.

Come si possono attenuare i problemi?

La prima importantissima valutazione, cosa che può sembrare banale ma non lo è affatto, è quella di non richiedere precisioni troppo elevate per pezzi prodotti con questo tipo di lamiere già in fase di progetto.

È bene, quindi, che chi disegna con il cad 3D abbia la piena consapevolezza dei limiti della piegatura in genere e di come in questi casi diventino più bassi.

Richiedere tolleranze strette su pezzi di lamiera mandorlata è indice di scarsa conoscenza del processo in senso lato.

Come si comporta la lamiera mandorlata durante la piegatura? Come determinare un corretto sviluppo?

Accettando e dando per scontato la presenza di problematiche oggettive che non garantiranno ma una precisione molto elevata esistono tuttavia dei metodi che possono aiutare a individuare gli sviluppi in modo efficace.

La tradizione

Grazie all’ampio confronto con moltissime aziende di settore, sono emerse delle tecniche empiriche che vengono applicate per il calcolo degli sviluppi di lamiere mandorlate.

Si tratta di prendere come spessore di riferimento una sorta di “media” dello spessore totale nominale.

Ad esempio: nella già citata lamiera 3+2, si tende a considerare uno spessore di riferimento pari a 4mm in quanto la maggioranza del materiale è quello che si trova sulla base anziché sulla trama.

Anche se grossolana questa tecnica può rivelarsi del tutto soddisfacente e sufficiente per la gran parte dei pezzi da produrre.

Osservazioni sperimentali

Utilizzando l’hardware brevettato alla base del servizio chiamato “Metodo AdP” è interessante vedere le curve di deformazione per provini differenti. In questo modo è possibile generare un database personalizzato e universale per l’azienda che diventa in grado di calcolare gli sviluppi più corretti possibili per ogni angolo di piegatura, sui propri utensili e materiali automaticamente dal proprio cad 3D o cam di piegatura.

La prova è stata eseguita su una lamiera di alluminio mandorlata 3+2 con trame all’interno e all’esterno delle pieghe.

Oltre a ciò, per ogni orientamento, sono state ripetuti dei test con la linea di piega in zone differenti come si può vedere in figura 4.

Le condizioni di lavoro sono:

- matrice: V=35/85° raggio 1,5mm

- raggio punzone= 0.8mm

Le rilevazioni di ogni singolo campione vengono effettuate ogni 15° circa, fino all’approssimarsi del minimo valore d’angolo ottenibile in cui si realizza una rilevazione intermedia.

Ciò mette al riparo da una cattiva interpolazione in fase di calcolo dello sviluppo mediante le Bending Table da parte dei software 3D.

Infatti, all’approssimarsi del limite dell’angolo minimo che si può ottenere con una matrice, la piegatura inizia ad essere compiuta dall’azione del punzone che tende sempre più a spingere direttamente il raggio interno diminuendone la grandezza in modo repentino.

Deduzioni

Osservando la campagna delle rilevazioni è possibile affermare che, per le condizioni di lavoro dichiarate, l’orientamento della trama differente genera scostamenti al variare della posizione della linea di piega più o meno marcati.

Nei test effettuati, infatti, il ritiro (Bend Deduction, ossia il valore da sottrarre dalla somma dei valori delle pieghe esterne) è il seguente:

- in caso di trama esterna alla linea di piega:

- da 8,6 mm a 8,51 mm per una piega a 90° con una media di 8,56 mm

- da 2,8 mm a 2,87 mm per una piega di 135° con una media di 2,84 mm

- in caso di trama interna alla linea di piega:

- da 7,95 mm a 7,1 mm per una piega da 90° con una media di 7,53 mm

- da 2,23 mm a 1,95 mm per una piega a 135° con una media di 2,09 mm

Ciò conferma una maggiore stabilità con pieghe effettuate con la trama in rilievo nella parte esterna del pezzo.

Conseguentemente, quando la trama è rivolta all’interno del pezzo le differenze nelle misure finite possono essere marcate.

Oltre a ciò, si può osservare dai test che lo sviluppo di un pezzo di lamiera mandorlata può variare indicativamente di 1mm a seconda che la trama si trovi all’interno o all’esterno della piega.

di Emiliano Corrieri