Quando una pratica insolita diventa un’opportunità e aiuta a risolvere una delle più spinose questioni nel lavoro del piegatore: il calcolo dello sviluppo.

Quando il k è un’opinione

Succede molto di rado ma, a volte, un’abitudine che un esterno potrebbe bollare come “scorretta” offre in maniera del tutto casuale dei vantaggi da sfruttare.

Come ripetuto spesso nei miei articoli, una delle questioni più spinose nel nostro lavoro è quella del calcolo dello sviluppo che, ahimè, non sempre si rivela così efficace.

Le vecchie ma rispettabilissime tabelle esperienziali che molte aziende hanno redatto negli anni e che riportano i valori sperimentali dei ritiri dei materiali lavorati devono gradualmente segnare il passo a favore dei calcoli dei CAD 3D.

Il passaggio di consegne, ahimè, non è sempre indolore.

Quasi tutti gli uffici tecnici necessitano di nuove tabelle riportanti i “famigerati” fattori k da associare ai raggi interni a loro volta scelti con i criteri più disparati.

Tuttavia, molto spesso, se un tempo i ritiri in tabella erano il frutto di una, per quanto semplice, sistematica metodologia, i fattori k sovente affissi negli uffici tecnici sono più il risultato di tentativi volti a ottenere sviluppi sufficientemente accurati che non prove tecniche svolte con approcci matematici.

La necessità di ridurre le variabili

Ciò che realmente capita durante la piegatura di un pezzo offre un ventaglio di variabili pressoché infinito:

- ogni materiale ha il suo raggio a parità di utensili;

- un materiale molto anisotropico genera due raggi diversi a seconda del senso di laminazione;

- il raggio interno dello stesso materiale varia e di molto in base all’angolo di piega (vedere l’articolo sul mese di giugno di Lamiera);

e così via…

A loro volta, poi, differenti raggi interni danno differenti fattori k!

È naturale che un disegnatore o un progettista non sia in grado di prevedere tutte le situazioni!

Oltretutto, in realtà, non è detto che serva conoscere i valori reali. Ad esempio, ed è la strada più frequente, è più comodo “fissare” dei valori dei raggi interni e “bilanciare” di riflesso quelli dei fattori k. Ed ecco che un disegno di un pezzo in lamiera piegata può presentare un solo raggio interno anche al variare di utensili, materiali, gradi…

Spesso, poi, assume un valore “comodo” pari allo spessore.

Un passo ulteriore nella standardizzazione

Grazie a un intervento di consulenza presso un’azienda che produce articoli propri e volto all’individuazione matematica dei corretti fattori k da utilizzare in ufficio, è emersa una condizione molto interessante dovuta a una pratica piuttosto singolare adottata in produzione. Innanzitutto la procedura per svolgere lo studio e le rilevazioni su pezzi da 90° si è svolta meticolosamente e coinvolgendo tutti i reparti seguendo i punti sotto:

- individuazione degli spessori più frequenti;

- individuazione delle più frequenti condizioni di lavoro, ossia “cosa uso per lavorare cosa” e condivisione delle informazioni su tutta la filiera;

- preparazione dei campioni con doppio senso di laminazione per ricavare delle regole mediane e, al contempo, apprezzare l’entità del fattore anisotropia;

- piegatura di tutti i campioni con rilevazione delle deduzioni di piega;

- “forzatura” del valore del raggio interno pari allo spessore e individuazione del relativo fattore k.

Alla fine della campagna di rilevazione sono stati ottenuti, tra gli altri, 5 fattori k differenti per l’acciaio zincato da 30/10.

Ciò è perfettamente normale ed è stata una conferma in quanto i raggi interni reali a parità di materiale e spessore ma diversa larghezza e gradi di matrice assumono valori differenti.

Tuttavia la discrepanza osservata era molto minore di quanto ci si potesse aspettare e, nella fattispecie, da un minimo di 0,374 con una matrice da 22 a 85° a un massimo di 0,404 con una matrice da 16 a 78°. Testando un valore mediano di k=0,386 la precisione ottenuta sugli sviluppi per tutte le condizioni è risultata più che soddisfacente.

In pratica: un solo fattore k per uno spessore e materiale, indipendentemente dalla matrice adottata.

Senza dubbio una bella semplificazione!

Quel raggio del punzone che “accomoda tutto”

La scarsa variabilità del comportamento della lastra con differenti matrici è dovuta all’abitudine consolidata da anni in azienda di piegare il 3 mm di spessore con un punzone a raggio 3.

A meno che non ci siano determinati motivi per operare in questo modo, è molto raro che si ricorra a un raggio di quelle dimensioni con un 3mm.

Solitamente, infatti, il raggio del punzone consigliato nella carpenteria tradizionale si attesta a valori inferiori come, ad esempio, 0.8mm, 1.2mm o 1.5mm.

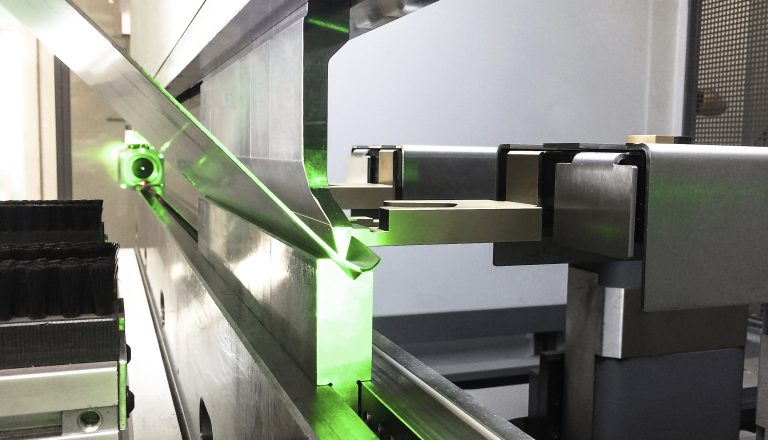

Il che garantisce al materiale di generare un raggio “naturale” e dipendente più dalle sue caratteristiche fisiche e dalle dimensioni della matrice (fig. 1).

Nella teoria classica, infatti, si enuncia che “il raggio del punzone non impatta sulle dimensioni del raggio interno, a patto che si attesti su un valore minore di quest’ultimo” (anche se, nella realtà la sua influenza non è nulla, ma generalmente piuttosto trascurabile). Se cambia il raggio interno cambia anche lo sviluppo e, semplificando, la cosa dipende solo dal materiale e dalla matrice. Nel caso, però, che il raggio del punzone assuma delle dimensioni maggiori, la lamiera tenderà a “copiarne la forma” uniformando di molto il suo comportamento anche al variare delle dimensioni della matrice (fig. 2).

Ma quali sono i raggi consigliati?

Non ci sono regole ferree, ma piuttosto dei consigli, delle linee guida. Una volta che si adotta un criterio per individuare e prevedere la dimensione di un raggio interno di piegatura, il raggio ideale del punzone può essere indicativamente pari a due terzi del suo valore.

Per prevedere il valore di un raggio interno si possono usare i regoli di piegatura, ad esempio (fig. 3+ qr code).

Ma non solo.

È ovvio, poi, che è difficile che un’azienda possa disporre di tutti i punzoni con i raggi di cui avrebbe bisogno.

Alla fine è sufficiente trovare un giusto compromesso senza forzature troppo marcate quali, ad esempio, piegare un 10mm con un punzone a raggio 0.8mm.

di Emiliano Corrieri