Uno studio effettuato dal dipartimento di ingegneria elettrica ed elettronica dell’Università di Strathclyde, a Glasgow, rivela le interessanti prospettive di un approccio relativamente semplice come quello della tecnologia di misura a ultrasuoni, decisamente efficace nel rispondere a problemi concreti dell’industria grazie alla possibilità di effettuare controlli qualitativi direttamente durante il processo di produzione.

L’industria moderna si fonda su tre pilastri fondamentali: qualità, costo e produttività. Infatti, nel mondo anglosassone, spesso si parla dell’approccio QCD (ovvero “Quality, Cost, Delivery”). Questo sistema permette di concentrare l’attenzione su diversi fattori del processo produttivo. Per rimanere al passo con il mondo in rapida evoluzione, oggi è importante ottenere il giusto compromesso offrendo ai clienti prodotti di qualità, al giusto costo e nei tempi richiesti. Bisogna evitare, per quanto possibile, ritardi o lunghi tempi di produzione. Per avere una produzione rapida ed efficiente è necessario sicuramente avere una buona pianificazione e una struttura produttiva efficace. Tuttavia è possibile che, nonostante ciò, si presentino colli di bottiglia indesiderati che vanno a creare ritardi sull’intera catena di distribuzione. Uno dei principali colli di bottiglia è attualmente quello legato ai controlli di qualità del componente lavorato. Queste operazioni sono solitamente effettuate a processo terminato e richiedono quindi ulteriore tempo e risorse. Stanno però emergendo nuove tecnologie in grado di sopperire, almeno in parte, a questo problema, riducendo i tempi morti, pur mantenendo un elevato standard qualitativo.

Controlli non distruttivi

Sempre più importanti diventano oggi i controlli qualitativi del prodotto finito. Soprattutto per i componenti ritenuti critici per la sicurezza come, ad esempio, nel settore aeronautico o nucleare dove risulta fondamentale effettuare controlli per evitare rotture catastrofiche. È quindi importante testare i prodotti in modo più accurato possibile, senza però comprometterne le caratteristiche funzionali. Per questo vengono usate le tecniche non distruttive (NDE ossia “Non-destructive Evaluation”) che permettono di testare il componente finito a valle del processo produttivo, senza la necessità di tagliare o danneggiare il prodotto. Diversi approcci non distruttivi sono oggi disponibili come, per citarne alcuni, raggi X, controllo a ultrasuoni, correnti parassite e liquidi penetranti. Spesso questi controlli di qualità non distruttivi, svolti sul componente finito, avvengono manualmente alla fine della produzione, creando così un potenziale collo di bottiglia per l’intero processo produttivo.

Controllo a ultrasuoni

Il processo di saldatura della lamiera può presentare difetti di scarsa penetrazione, presenza di scorie, porosità, cricche e mancanza di fusione. Alcuni difetti sono visibili direttamente sulla superficie anche visivamente, mentre difetti interni necessitano di utilizzare tecniche più avanzate. Un esempio di tecniche NDE, particolarmente interessante per i componenti saldati, è il controllo a ultrasuoni (“Ultrasonic Testing” o UT). Questo sistema è uno dei più comuni perché offre un’elevata accuratezza a costi relativamente bassi, riuscendo a identificare difetti sia sulla superficie che all’interno della saldatura. La tecnica a ultrasuoni si basa su onde sonore con frequenza variabile a seconda del materiale da esaminare e dell’accuratezza necessaria. Convenzionalmente per questa tecnica il trasduttore e il materiale da testare sono separati solamente da un sottile strato di liquido che favorisce la trasmissione delle onde. È tuttavia possibile sfruttare questo principio anche senza liquido d’interfaccia, ottenendo così una tecnica di misurazione non a contatto. Questa alternativa permette inoltre di essere utilizzata per misure in-situ, ovvero durante il processo di saldatura vero e proprio.

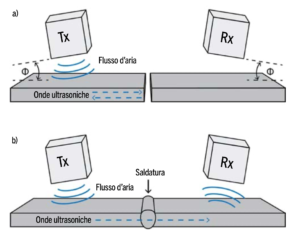

La misura a ultrasuoni non a contatto (rappresentata in Figura 1) è un processo relativamente semplice e quindi anche economico. I trasduttori, ovvero trasmettitore e ricevitore, sono separati dalla lamiera da testare semplicemente da uno strato di aria che permette di trasmettere le onde sonore. L’aria non è un trasduttore particolarmente efficiente, ma permette comunque di assolvere alla funzione. Gli ultrasuoni, una volta raggiunta la lamiera, si propagano attraverso il solido con le cosiddette “Lamb Waves”, che sono onde ultrasoniche guidate dal materiale da testare. Questo fenomeno è lo stesso che viene usato per ispezionare i materiali compositi o i gasdotti. Tali onde, in caso incontrino difetti, vengono riflesse e iniziano a rimbalzare riducendo la propria ampiezza. Per questo, monitorando l’ampiezza di tali onde, è possibile identificare potenziali difetti all’interno del materiale da testare quindi, in questo caso, difetti nella saldatura di lamiere.

Setup sperimentale

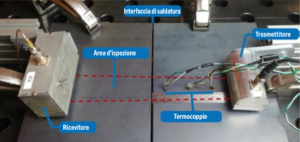

Gli autori della ricerca propongono, per la prima volta, di utilizzare la tecnica sopra introdotta durante il processo di saldatura per monitorare la penetrazione di essa direttamente durante la produzione. Sono state saldate due lamiere, dello spessore di 3 mm, in acciaio dolce S275 utilizzando la tecnica di saldatura TIG ad arco con elettrodo sotto la protezione di gas inerte (in inglese “GTAW” Gas Tungsten Arc Welding). La saldatura è stata eseguita tramite robot KUKA a sei gradi di libertà ed utilizzando una sorgente Jäckle ProTIG. Per il monitoraggio sono stati impiegati due trasduttori a ultrasuoni a una frequenza di 510 kHz. Questi trasduttori sono posizionati a lato della saldatura (come mostrato in Figura 2) e permettono di trasmettere e ricevere gli ultrasuoni grazie alla propagazione delle “Lamb Waves” nella lamiera. Sono state posizionate inoltre tre termocoppie per approfondire l’effetto della temperatura sulla propagazione delle onde.

Risultati

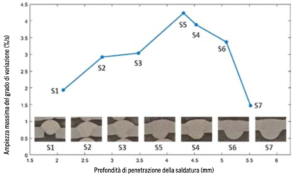

Per investigare la risposta del sistema di monitoraggio al variare delle condizioni di saldatura è stata svolta una sperimentazione. Sono state eseguite delle saldature con energia subottimale (S1, S2, S3 e S4), altre con energia eccessiva (S6 e S7) e con energia ottimale (S5). Queste saldature sono state monitorate lungo l’intero processo, quindi prima della saldatura, durante il processo e nella fase di raffreddamento. I provini sono poi stati sezionati ed esaminati al microscopio. Come mostrato visivamente da Figura 3 è possibile individuare un indicatore sintetico di qualità del processo. Le saldature con parametri non ottimali infatti presentano difetti. Gli autori mostrano che questo sistema di monitoraggio in-situ è in grado di identificare, tramite confronto con un componente base, difetti di scarsa o eccessiva penetrazione superiori ai 0,5 mm. Il principale limite attualmente individuato per questo approccio è quello di misurare solo una limitata porzione della saldatura, tuttavia sarebbe possibile rendere i trasduttori solidali alla torcia di saldatura per estendere l’area controllata.

I ricercatori dell’università scozzese mostrano un approccio relativamente semplice, ma efficace e con interessanti prospettive. La tecnologia di misura a ultrasuoni è diffusa e, soprattutto grazie alle nuove richieste, permette di rispondere a problemi concreti dell’industria. La necessità di testare tutti i componenti critici ben si sposa con le tecniche di misura non distruttive e non a contatto. Ancora più interessante, come abbiamo visto, è la possibilità di anticipare i controlli qualitativi direttamente durante il processo di produzione. In questo modo è possibile avere un riscontro diretto e quasi istantaneo del processo. Così da poter individuare un lotto di materiale difettoso o guasti al macchinario, senza dover attendere lunghi tempi. Inoltre questi controlli risultano preziosi per il cliente, che può ottenere una documentazione di conformità del processo produttivo come ulteriore garanzia e servizio. Infatti, è sufficiente una modifica a un macchinario già esistente per ottenere notevoli vantaggi su tutto il processo.

A cura di Stefano Grulli

Fonte: Vasilev, M., MacLeod, C., Galbraith, W., Javadi, Y., Foster, E., Dobie, G., Pierce, G., & Gachagan, A. (2021). Non-contact in-process ultrasonic screening of thin fusion welded joints. Journal of Manufacturing Processes, 64, 445–454. https://doi.org/10.1016/j.jmapro.2021.01.033