Per riuscire a soddisfare tempistiche di consegna sempre più stringenti, la F.lli Guazzoni ha deciso di dotarsi al proprio interno di un reparto di piegatura con protagonista una nuova pressa piegatrice Ermaksan, fornita e installata da Co.Ma.F. A beneficiarne è un ampio ventaglio di clienti, dalle piccole aziende artigianali alle grandi multinazionali, operanti in diversi settori, anche i più esigenti e competitivi come l’aerospaziale.

Negli ultimi anni il mondo manifatturiero italiano (ma non solo) ha dovuto soddisfare dinamiche di mercato in continua evoluzione, per certi aspetti anche molto diverse rispetto al passato. Un cambiamento che in molti casi ha indotto le aziende a rivedere e a ripensare parti strategiche delle loro logiche produttive, di processo e di filiera. Non sono poche, per esempio, quelle realtà che hanno scelto di riportare al proprio interno lavorazioni per le quali avevano deciso per vari moti di affidarsi a partner subfornitori.

Altre si sono ritrovate invece a dover creare ex-novo reparti operativi per soddisfare nuove esigenze piuttosto che cogliere nuove opportunità di crescita, oltre che per riuscire a rispettare delle tempistiche sempre più stringenti. Ed è proprio a questo ultimo gruppo che appartiene la F.lli Guazzoni di Castelletto Ticino (NO), dopo aver registrato un importante incremento di richieste di prodotti finiti, nonché da realizzarsi con tempi di consegna sempre più rapidi.

«Serviamo svariati settori – spiega il titolare, Fabio Guazzoni – fino ai più esigenti e competitivi come l’aerospaziale, con clienti che possono essere delle piccole aziende artigianali come anche le ben più strutturate multinazionali, che in entrambi i casi possono richiedere dal singolo pezzo alle serie.

Un ben diversificato portfolio clienti le cui cresciute richieste rilevate soprattutto nell’ultimo biennio ci hanno obbligato a fare qualche riflessione su possibili miglioramenti al nostro ciclo di sviluppo di prodotto».

Coinvolta anche in progetti particolari nonché molto sfidanti (come il progetto internazionale Iter per la costruzione del più grande reattore sperimentale per la fusione nucleare, o quelli riguardanti alcune imbarcazioni partecipanti alla Coppa America), l’azienda ha così deciso di completare la propria disponibilità tecnologica portando al proprio interno una lavorazione prima affidata a terzi: la piegatura.

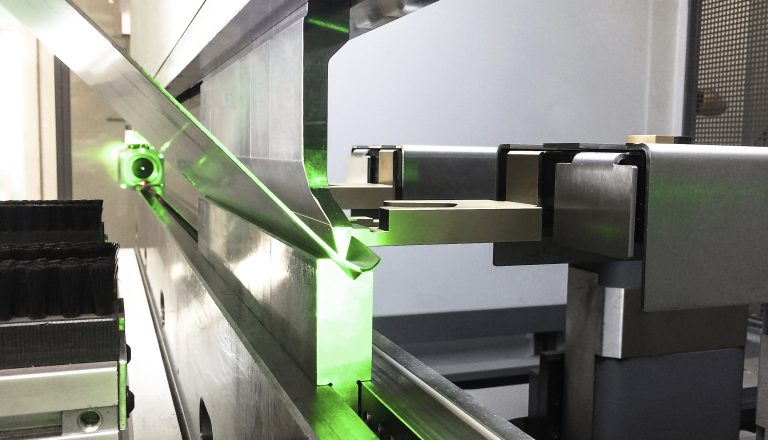

Piegatura che oggi viene realizzata con una pressa piegatrice Ermaksan, fornita e installata da Co.Ma.F. di Sovico (MB).

Prestazioni cercasi, anche per gli alti spessori

«L’inserimento nel nostro parco macchine della nuova pressa piegatrice – rileva Guazzoni – è stato preceduto da un’attenta valutazione e da un’analisi delle richieste che ci pervenivano dai nostri clienti. Abbiamo così compreso che il miglior risultato si sarebbe avuto con una macchina un po’ fuori dallo standard, di ridotte dimensioni ma di adeguate prestazioni, con la possibilità di piegare anche alti spessori». Con queste premesse l’azienda ha individuato alcune lavorazioni tipo e, con queste, ha contattato diversi produttori sottoponendo a loro alcuni test così da capire l’esito che varie problematiche avrebbero potuto generare a livello operativo.

«Dopo una prima scrematura tra più aziende – ricorda lo stesso Guazzoni – quelle che abbiamo ritenuto potessero soddisfare le nuove esigenze sono state una paio. A queste abbiamo deciso di sottoporre ulteriori requisiti, con la precisazione che preponderante nella valutazione sarebbe stata più la parte tecnica e prestazionale di quella puramente economica.

La nostra ricerca era infatti prima di tutto finalizzata a trovare una macchina che fosse adeguata alle specifiche esigenze richieste per la lavorazione dei manufatti dei nostri clienti».

Co.Ma.F. ha pienamente soddisfatto le aspettative, presentando tutta una serie di documenti-analisi tecniche molto dettagliate riguardo il perché scegliere la macchina da loro proposta, ovvero una pressa piegatrice idraulica sincronizzata della serie Speed-Bend di Ermaksan da 260 tonnellate. «La titolare Elena Farina – aggiunge Guazzoni – devo riconoscere che fin dall’inizio si è dimostrata persona disponibile ed estremamente competente dal punto di vista tecnico. Altresì decisivo e rassicurante per la scelta è stato sapere anche che la macchina è sì di fabbricazione turca, ma su progetto italiano e con una dotazione di molte parti essenziali di origine anch’essa italiana».

Qualità e precisione per pieghe perfette

La pressa piegatrice idraulica sincronizzata Ermaksan acquisita dalla F.lli Guazzoni è una Speed-Bend a 6 assi + tavola di centinatura nella versione da 260 ton per 2.600 mm di lunghezza utile di lavoro, con corsa registro asse X di 800 mm (velocità fino a 500 mm/s), corsa asse R di 250 mm (velocità fino a 350 mm/s), corsa assi Y1-Y2 di 275 mm. Costruita in acciaio ST44 monoblocco ad alta resistenza, la pressa viene lavorata dal costruttore su macchine a controllo numerico di alta precisione, con tensioni di produzione che vengono scaricate con le tecnologie più avanzate.

I cilindri (sincronizzati tramite righe ottiche) sono prodotti internamente dallo stesso costruttore turco, e vengono temprati, rettificati, cromati, rettificati nuovamente e lucidati. Con distanza tra i montanti di 2.100 mm, il modello scelto rende disponibile una profondità incavo di 410 mm e un’accuratezza dell’angolo di piega garantita dalla tavola di centinatura meccanica motorizzata automatica Wila controllata dal CNC. Grazie all’impiego di questa tavola inferiore è possibile controllare e compensare automaticamente le naturali flessioni del bancale della pressa piegatrice e l’usura degli utensili di piegatura, che possono essere la causa di possibili imperfezioni sul prodotto finito.

Tale flessione è direttamente proporzionale alla lunghezza di piegatura e al rapporto tra lo spessore della lamiera da piegare e la larghezza della cava da utilizzare. La tavola di centinatura è composta da una barra in acciaio speciale azionata automaticamente, attraverso l’ausilio di un motore in corrente continua e controllabile mediante il controllo numerico della macchina, garantendo uniformità all’angolo di piegatura della lamiera.

Per quanto riguarda la sicurezza, la stessa è invece affidata alla presenza di fotocellule posteriori e al performante sistema di barriere laser DSP AP di sicurezza con MCS (Nuova Elettronica), che permettono di ridurre fino a 2 mm dalla lamiera il punto di cambio velocità, assicurando un notevole risparmio di tempo nel ciclo di piegatura.

Si tenga presente che il tempo risparmiato rispetto a un sistema convenzionale è quantificabile in circa 1,2 s per ogni piega, corrispondente con un utilizzo medio della macchina a un risparmio annuale equivalente a un mese di lavoro. «Dopo ormai quasi un anno di utilizzo della nuova pressa piegatrice – dichiara Guazzoni – le premesse scaturite durante la valutazione si sono dimostrate veritiere permettendoci di integrare in modo efficace la lavorazione al nostro interno, nonché dandoci la possibilità di ampliare ancora di più la gamma dei servizi che siamo in grado di offrire».

Il valore aggiunto della trasversalità delle competenze

Più in generale la F.lli Guazzoni svolge la propria attività in circa 2.600 mq di superficie produttiva coperta (con area esterna di altri 2.000 mq) ed è dotata, oltre che della nuova pressa piegatrice Ermaskan, di due impianti di taglio laser fibra con annesso sistema di carico e scarico automatico e di ben cinque impianti di taglio ad acqua (di cui 2 impianti tridimensionali e il più grande con volume utile di lavoro fino a 13.000 x 4.000 x 2.000 mm).

«Con queste tecnologie – conferma Guazzoni – lavoriamo diversi materiali, molti dei quali disponibili nel nostro magazzino lamiere. Mi riferisco per esempio ai materiali ferrosi, principalmente gli acciai strutturali al carbonio come gli S355j2+N, gli acciai da caldareria A516 gr60-70, gli acciai inossidabili Aisi 304, 316 e 310, oltre che le leghe in alluminio 5083 e 6082, per spessori compresi tra lo 0,5 e i 50 millimetri».

Con uno staff composto da 12 addetti con compiti ben definiti e spesso qualificati anche presso i propri clienti, l’azienda si distingue sul mercato per la grande dinamicità con la quale accoglie le svariate richieste, che spesso includono la necessità di sviluppare non solo il prodotto in sé, ma anche tutte le attrezzature per realizzarlo.

«Servire tantissimi settori – ammette con orgoglio e conclude Guazzoni – lavorare altrettanti materiali, anche molto diversi tra di loro, al servizio di primarie aziende che hanno la loro unicità di gestione delle commesse e procedure di controllo, ci ha permesso di acquisire trasversali competenze e know-how difficilmente acquisibili in altra maniera. La nostra forza è anche quella di riuscire a far tesoro di tutte queste esperienze cercando di trasformarle quando necessario in soluzioni ad alto valore aggiunto».

di Gianandrea Mazzola