Il fascino del differenziale automobilistico ha portato all’idea di sviluppare un nuovo concetto di differenziale composto da una seconda unità integrata con quella principale. Gli assi di entrambe le unità sono gli stessi ma ruotano a velocità diverse. Il potenziale del doppio differenziale nel ridurre le velocità con rapporti ultra-elevati è non trascurabile. Obiettivo di questo ricerca è confrontare un concetto di trasmissione, basato sulla tecnologia degli ingranaggi conici, con soluzioni a ingranaggi cilindrici, così da offrire a progettisti e produttori di trasmissioni una soluzione tecnologica alternativa.

Il compito delle trasmissioni a elevato grado di riduzione è quello di ridurre le velocità in ingresso (solitamente molto elevate) a velocità inferiori, ad esempio quelle delle ruote di un veicolo o del rotore di un elicottero.

La velocità di uscita di una tale trasmissione ricade solitamente nell’intervallo tra zero e 1000 giri/min.

L’ingresso può arrivare invece a 20.000 giri/min o anche superarli qualora il motore sia elettrico o a reazione.

Le trasmissioni di tipo convenzionale che possono essere utilizzate con suddette velocità di ingresso sono:

- trasmissioni multistadio con ingranaggi cilindrici;

- trasmissioni planetarie;

- riduzioni a vite senza fine con rapporti fino a 1:20 in un singolo stadio;

- trasmissioni pericicliche con ingranaggi conici;

- trasmissioni cicloidali.

Trasmissioni multistadio con ingranaggi cilindrici

Le trasmissioni multistadio con ingranaggi cilindrici richiedono una moltitudine di alberi con relativi cuscinetti e ingranaggi.

Per un rapporto di riduzione di 1:20, sono necessari almeno quattro stadi.

Quattro stadi di riduzione richiedono 4 alberi, 8 cuscinetti e 4 coppie di ingranaggi. Anche considerando solo le 4 coppie di ingranaggi e assumendo che queste abbiano singolarmente un’efficienza pari al 98%, l’efficienza complessiva risulterà pari al 92,2% (0,98 x 4 = 0,922). Inoltre, una trasmissione con ruote cilindriche a quattro stadi ha ingombri piuttosto elevati [1].

Trasmissioni planetarie

A seconda del design, i rotismi epicicloidali, in combinazione con soluzioni convenzionali a ingranaggi cilindrici, possono garantire rapporti di riduzione molto elevati assicurando al contempo una buona efficienza.

Riduzioni a vite senza fine con rapporti di 20 in uno stadio

Tra i riduttori a vite più interessanti per questo tipo di impiego, si annoverano ad esempio, gli High Reduction Hypoid (HRH) o Super Reduction Hypoid (SRH).

I pignoni (a forma di vite) hanno da 1 a 5 spirali mentre le corone hanno tipicamente da 27 a 75 denti.

I massimi rapporti ottenibili sono compresi nell’intervallo 1-75. Tuttavia, i rapporti superiori a 15 hanno la possibilità di operare in una sola direzione, ovvero sono auto-bloccanti.

Gli ingranaggi autobloccanti non possono essere utilizzati nella trasmissione di un veicolo o in un azionamento del rotore principale di un elicottero.

Inoltre, questi riduttori sono caratterizzati da elevate velocità di strisciamento a causa delle elevate dimensioni dei componenti (soprattutto per quanto riguarda la larghezza di fascia).

Un pignone SRH a 5 spirali con una velocità di 10.000 giri/min (uguale velocità di ingresso della trasmissione), che ingrani con una corona dentata a 60 denti, genererà una velocità di strisciamento relativa tra le superfici del fianco di 617 m/min.

Questo valore risulta più elevato rispetto allo strisciamento massimo previsto in una trasmissione con ruote ipoidi di un’auto sportiva anche quanto la si guida a una velocità superiori a 200 km/h con una velocità del pignone di 4000 giri/min.

L’esempio enfatizza il fatto che un raddoppio della velocità di ingresso della trasmissione non solo ridurrà l’efficienza, ma comporterà anche il rischio di danni alla superficie e cedimenti prematuri [2, 3].

Trasmissioni pericicliche con ingranaggi conici nutating

Le trasmissioni pericicliche descritte in [4, 5, 6] possono garantire riduzioni molto elevate nell’intervallo da 20 a 100 senza generare un elevato strisciamento superficiale.

Quando l’angolo dell’albero tra due ingranaggi conici si avvicina a 180°, la velocità di strisciamento relativa scende a zero.

Grazie angoli dell’albero superiori a 160° nelle più comuni trasmissioni pericicliche, le velocità di strisciamento relative non sono nulle ma nemmeno critiche anche per velocità in ingresso di 20.000 giri/min o più.

Le trasmissioni pericicliche hanno supporti inclinati e le forze elevate che vengono scaricate sui supporti solitamente richiedono cuscinetti a rulli conici precaricati.

Altra possibile area di attenzione nelle trasmissioni pericicliche sono le forze assiali fluttuanti.

Le trasmissioni pericicliche ad alta velocità richiedono una disposizione speculare e di un numero pari di elementi in modo da garantire un’equilibratura precisa.

Trasmissioni cicloidali

Le trasmissioni cicloidali sono l’analogo bidimensionale delle trasmissioni pericicliche.

Una rivoluzione del l’albero di ingresso eccentrico causerà una rotazione dell’albero di uscita di uno o due passi (distanza tra i lobi della cicloide, N.d.R.).

Le forze radiali non sono compensate: di conseguenza, le trasmissioni cicloidali a elevato grado di riduzione vengono utilizzate solo quando le velocità di ingresso sono basse e vengono ridotte (anche di tanto) a velocità di uscita ancora più basse.

Se devono essere raggiunti rapporti elevati, tra 10 e 100, i progettisti preferiscono spesso trasmissioni multistadio a ingranaggi cilindrici abbinate a riduzioni planetarie. Le trasmissioni multistadio sono spesso applicate nell’industria e forniscono una buona densità di potenza.

Nel futuro, le trasmissioni a elevato grado di riduzione richiederanno sempre più un’elevata compattezza e una facilità di fabbricazione.

Se tutte le parti coinvolte sono componenti di progettazione standard, è anche possibile una previsione accurata della durata della soluzione anche sulla base degli standard di calcolo quali, ad esempio, quelli proposti da AGMA (American Gear Manufacturers Association), ISO (International Standardization Organization) ecc.

Questi algoritmi si basano su decine di migliaia di prove fatica e fattori correttivi calibrati in decenni di studi.

Nell’ingegneria della sicurezza, questi algoritmi collaudati e fattori correttivi di semplice utilizzo, sono gli strumenti più preziosi per il progettista.

Trasmissioni a elevato rapporto basate su ingranaggi conici

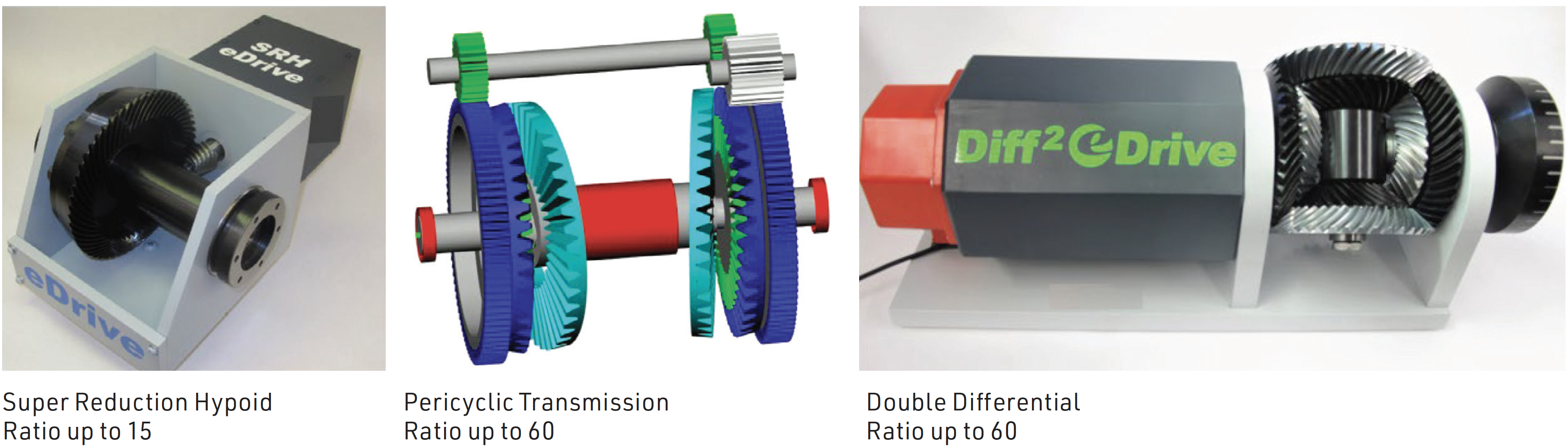

In figura 1 sono mostrate tre interessanti soluzioni di riduttori a ingranaggi conici.

Le trasmissioni automobilistiche non possono essere autobloccanti e devono fornire una buona efficienza.

Il riduttore mostrato in alto è un super ipoide (SRH). Il rapporto è limitato a 15 così da soddisfare i requisiti richiesti in termini di disposizione dell’albero di entrata e delle due flange di uscita in modo da poter essere collegato sia al motore elettrico, sia alle ruote motrici.

In questa soluzione sono necessari solo due alberi e quattro cuscinetti, il che la rende molto conveniente e compatta.

Il gruppo differenziale può essere posizionato all’interno della corona dentata, come nel caso di un assale ipoide.

Una soluzione a elevato rapporto di riduzione realizzata con ingranaggi conici a denti diritti è rappresentata in alto a destra in figura 1.

Questo riduttore periciclico richiede 6 ingranaggi conici a denti dritti per eseguire due movimenti opposti.

A ogni giro, gli ingranaggi in azzurro e quelli idi uscita (verdi) ruoteranno di uno o due passi, a seconda del numero di denti degli ingranaggi di reazione (blu scuro).

Il rapporto di questa soluzione è molto elevato e si hanno sempre da 6 a 10 coppie di denti in presa.

In figura 1 è anche mostrato un eDrive ad alta riduzione basato su ingranaggi conici e differenziale doppio.

Il differenziale doppio è molto compatto e può realizzare rapporti da 5 a 80 o anche superiori.

I capitoli seguenti spiegheranno il suo funzionamento e i vantaggi del suo utilizzo come trasmissione nei veicoli elettrici.

Cos’è un differenziale doppio?

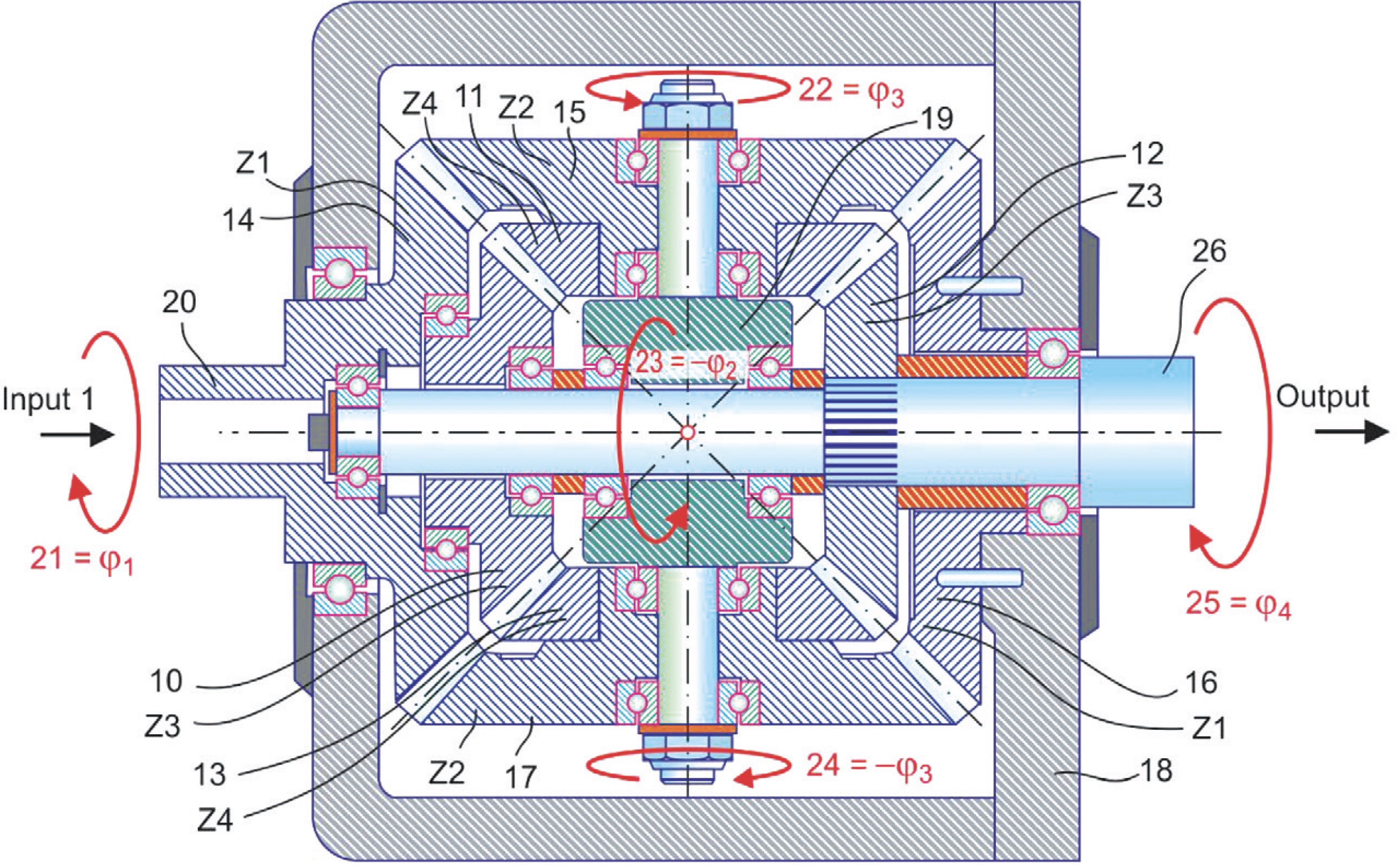

La nuova soluzione sviluppata per una trasmissione a basso, medio o alto grado di riduzione ed elevata densità di potenza e la sua realizzazione mediante componenti standard è mostrata in figura 2.

La doppia trasmissione differenziale risulta simmetrica e ha un’elevata densità di potenza.

La rotazione in ingresso (21) dall’albero n 20 viene trasmessa agli ingranaggi n 15 e n 17 e provoca una rotazione (22) dell’ingranaggio n. 15 e una rotazione (24) dell’ingranaggio n. 17. Ingranaggi n. 15 e n. 17 sono entrambi ingranati con l’ingranaggio n 16.

L’ingranaggio n 16 è rigidamente collegato all’alloggiamento n. 18. Il fatto che l’ingranaggio n. 16 non possa ruotare provocherà una rotazione (23) del supporto n. 19.

Gli ingranaggi n. 15 e n. 11 e gli ingranaggi n. 17 e n. 13 sono vincolati a ruotare assieme, ad esempio tramite una connessione mediante spline.

La rotazione del carrello (23) fornisce una prima componente di rotazione all’ingranaggio di uscita n 12.

Le rotazioni (22) e (24) aggiungono una seconda componente di rotazione all’ingranaggio di uscita n 12.

Se tutti gli otto ingranaggi conici coinvolti hanno lo stesso numero di denti, la rotazione in uscita (25) risulterebbe zero.

La spiegazione è che una rotazione di 90° (φ2) del supporto n. 19 farebbe ruotare gli ingranaggi n. 15 e n. 17 di 90° nelle direzioni (22) e (24).

L’ingranaggio di uscita n 12 riceverebbe quindi una rotazione di 90° (φ2 ) dal supporto e una rotazione di 90° (φ3 ) nel senso opposto dagli ingranaggi n. 11 e n. 13 e di conseguenza non ruoterebbe, indipendentemente dalla rotazione in ingresso (21).

Sebbene questo esempio non sembri di evidente interesse pratico, è stato introdotto per dimostrare un’interessante funzionalità delle trasmissioni a doppio differenziale.

Nell’esempio, il rapporto

φ1 /φ4 = ∞.

La relazione tra il rapporto di riduzione e il numero di denti, offre la possibilità di ottimizzare il rapporto al variare delle riduzioni 14/16 vs. 15/17 e 10/12 vs. 11/13.

inserire (2) in (4):

oppure:

inserire (6) in (3):

inserire (6) in (2):

inserire (8) in (7):

ri-sistemata:

dove:

z1 è il numero di denti delle ruote n 14 e n 16

z2 è il numero di denti delle ruote n 15 e n 17

z3 è il numero di denti delle ruote n 10 e n 12

z4 è il numero di denti delle ruote n 11 e n 13

φ1 è l’angolo di rotazione della ruota n 14

φ2 è l’angolo di rotazione della ruota n 19

φ3 è l’angolo di rotazione della ruota n 15 (e n 17 nel verso opposto)

φ4 è l’angolo di rotazione della ruota n 12 (e dell’albero di uscita)

R è il rapporto tra velocità in ingresso e uscita.

Nei seguenti quattro esempi, vengono utilizzate diverse combinazioni del numero di denti per dimostrare l’estrema variabilità della gamma di rapporti realizzabili con il doppio differenziale senza una significativa variazione della taglia della trasmissione:

Esempio 1: z1 = 40; z2 = 39; z3 = 40; z4 = 40; Ratio R = -78.000

Esempio 2: z1 = 40; z2 = 41; z3 = 40; z4 = 40; Ratio R = 82.000

Esempio 3: z1 = 45; z2 = 50; z3 = 40; z4 = 40; Ratio R = 20.000

Esempio 4: z1 = 30; z2 = 50; z3 = 40; z4 = 40; Ratio R = 5.000

Doppio differenziale esteso con due ingressi

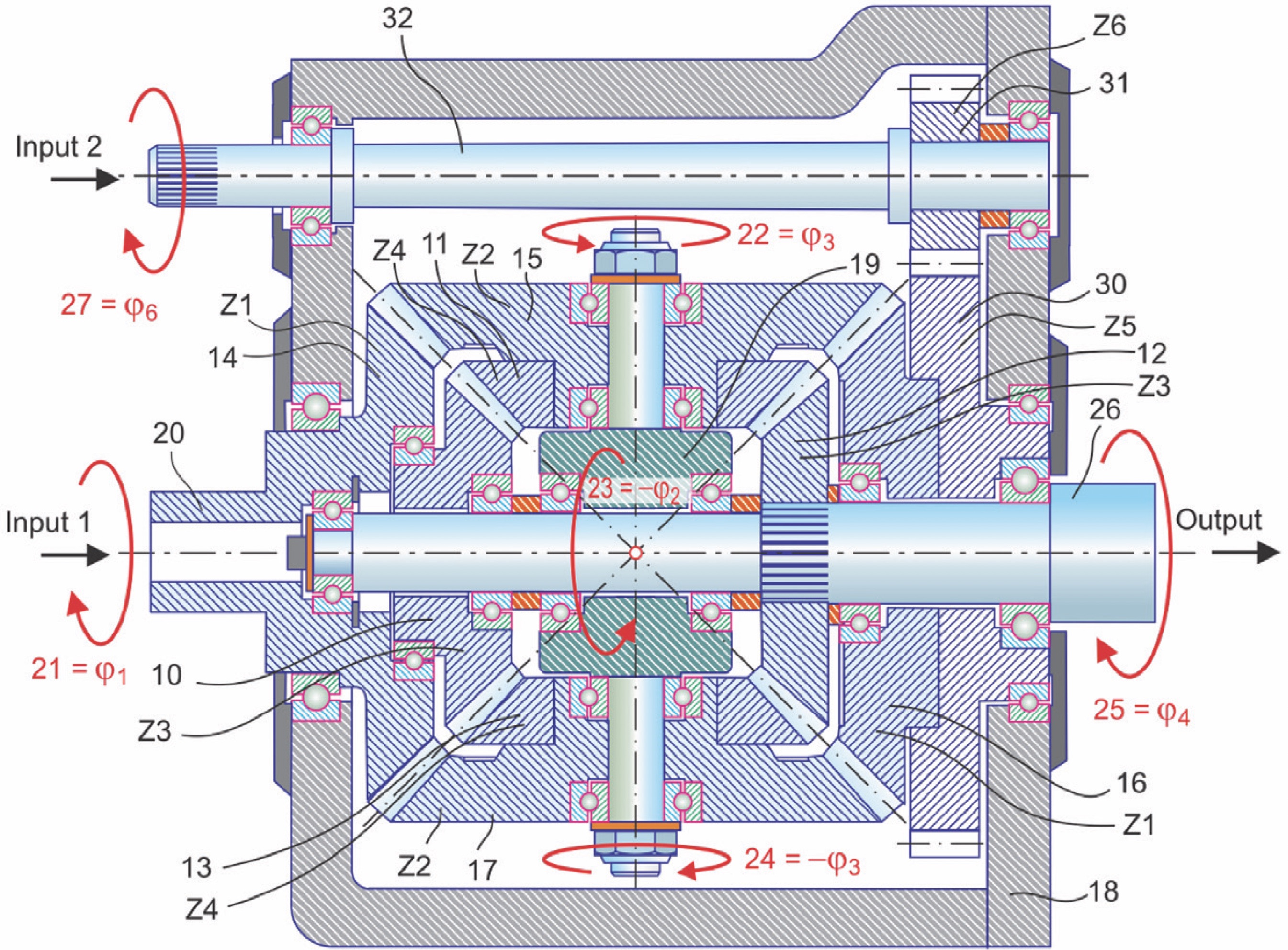

Una possibile estensione della funzione della doppia trasmissione differenziale è mostrata in figura 3: sono stati aggiunti gli ingranaggi n. 30, n. 31 e l’albero n. 32.

L’ingranaggio n. 16 è collegato all’ingranaggio cilindrico n. 30, che è disposto nell’alloggiamento n. 18, e ingrana con il pignone n. 31, che a sua volta è collegato a un secondo albero di ingresso n. 32.

La possibilità di un secondo ingresso consente di ampliare la gamma di velocità in ingresso proveniente, ad esempio, da due diversi motori – ad esempio elettrici – che abbiano caratteristiche di velocità e coppia diverse.

Un motore, ad esempio, può essere a coppia elevata e bassa velocità, fatto per operare a velocità costante.

Il secondo motore ruoterebbe all’indietro se fosse richiesta una velocità in un’uscita pari a zero.

In caso di accelerazione rapida fino alla velocità di crociera del veicolo, invece, il secondo lavorerebbe in verso concorde a quello principale permettendo di sfruttare la energia cinetica del porta-treno e favorendo una rapida accelerazione del veicolo.

Successivamente, quando il veicolo avrà raggiunto la velocità di crociera, il secondo motore ruoterà sempre in senso di rotazione positivo per eventualmente accelerare ulteriormente il veicolo fino alla velocità desiderata.

In un sistema di azionamento di un veicolo elettrico convenzionale, durante questo transitorio, vengono assorbite grandi quantità di energia dalla batteria per l’accelerazione del veicolo.

Il doppio differenziale consente di immagazzinare energia cinetica da sfruttare durante le accelerazioni.

Nel caso di due input, non esiste un numero particolare per il rapporto che soddisfi la relazione seguente tra la rotazione in uscita e le due rotazioni in ingresso:

oppure:

inserire (12) in (14):

oppure:

inserire (16) in (13):

(17)![]()

inserire (16) in (12):

inserire (18) in (17):

seconda velocità di rotazione in ingresso:

dove:

z5 è il numero di denti della ruota n 30

z6 è il numero di denti della ruota n 31

φ5 è l’angolo di rotazione delle ruote n 16 e n 30.

Si possono incontrare due casi speciali applicando l’equazione (19) a diverse rotazioni di ingresso.

Nel caso 1, la velocità di uscita (angolo di rotazione) è uguale alla velocità dell’ingranaggio n. 16 (angolo di rotazione). In questo caso, la rotazione d’ uscita è uguale alla rotazione in ingresso, risultando in un rapporto di R = 1.00:

φ5 = φ4 inserito in (19)

risolto per φ4 :

oppure ridotto:

φ4 = φ1 (23)

risultante in:

R = 1.00 (24)

Nel caso 2, la velocità di rotazione φ5 = 0. Il che semplifica l’equazione (19) che diventa uguale alla (9).

φ5 = 0 inserito in (19)

![]()

(25)

eliminazione di zero

L’equazione (26) è uguale all’equazione (9). L’equazione (9) si basa sul fatto che l’ingranaggio n 16 sia rigidamente collegato alla scatola di trasmissione φ5 = 0.

Gli ingranaggi di un doppio differenziale possono essere ingranaggi conici a denti diritti, ingranaggi conici a spirale o ingranaggi frontali con ingranaggi aggiuntivi (elicoidali) per il secondo ingresso.

Nel caso di velocità di ingresso elevate, gli ingranaggi conici a spirale rettificati forniranno il massimo dell’efficienza e la più bassa emissione acustica garantendo al contempo un’elevata capacità di carico.

Le forze assiali, che derivano dall’ingranamento, possono essere ridotte al minimo sfruttando la spirale invertita e regolando i valori degli angoli d’elica per il pianeta esterno e interno.

Per il dimensionamento del cuscinetto dei pianeti, vanno considerate anche le forze centrifughe.

A causa del fatto che non vengono utilizzati offset ipoidi, lo strisciamento relativo non ha componenti nella direzione della larghezza di fascia ma solo lungo il profilo.

In un ingranaggio conico a spirale con rapporto prossimo a 1,0 e un diametro esterno di 120 mm (tipico per le trasmissioni a doppio differenziale per uso automobilistico), in presenza di una velocità pari a 1000 giri/min si raggiungono un massimo di circa 84 m/min.

La velocità relativa tra gli ingranaggi della riduzione veloce, (n. 14 e n. 15) in una doppia trasmissione differenziale è pari a circa il 50% della velocità di ingresso.

L’equazione 8, nel caso di z1 = 40 e z2 = 41, permette di stimare la velocità dell’ingranaggio n. 15 nel 48,8% della velocità in ingresso. La velocità relativa tra l’ingranaggio n. 14 e n. 15 è pari al 51.2%.

Ciò significa che in una trasmissione a doppio differenziale, la velocità relativa tra gli ingranaggi veloci è in genere solo circa la metà della velocità di ingresso.

Se la velocità di ingresso fosse pari a 10.000 giri/min, il doppio differenziale avrebbe solo 10 ∙ 84 m/min ∙ 0,512 = 430,08 m/min di velocità di strisciamento.

Rispetto a una trasmissione standard a ingranaggi conici a spirale, la trasmissione a doppio differenziale, in questo caso, ha velocità di strisciamento di solo il 51,2%.

Il doppio differenziale ampliato consente una varietà di applicazioni interessanti grazie al secondo ingresso (ingresso 2).

Se, ad esempio, l’ingresso n 2 è collegato ad un motore a coppia elevata a bassa velocità mentre l’ingresso 1 è collegato a un motore a bassa velocità e alta coppia, è possibile scegliere la velocità dell’ingresso 1 (ad esempio, 25.333 giri/min) e dell’ingresso 2 (ad esempio, 4.000 giri/min) in modo tale per cui la velocità di uscita sia zero giri/min.

Questo esempio si basa sul seguente numero di denti:

z1 = 45; z2 = 50; z3 = 40; z34 = 40; z5 = 60; z6 = 20

con una velocità di ingresso 2 (albero n 32) di n6 = 4000 giri/min, e una prima riduzione -z6/z5 = -20/60, la velocità dell’ingranaggio n. 30 sarà uguale a -1333 giri/min.

La velocità dell’albero di uscita n4 risulterà invece pari a 0.

L’equazione (19) è valida anche se al posto degli angoli φ si utilizzassero le velocità di rotazione n in giri/min:

diventa:

oppure:

risultando in: n1 = 25.333 giri/min.

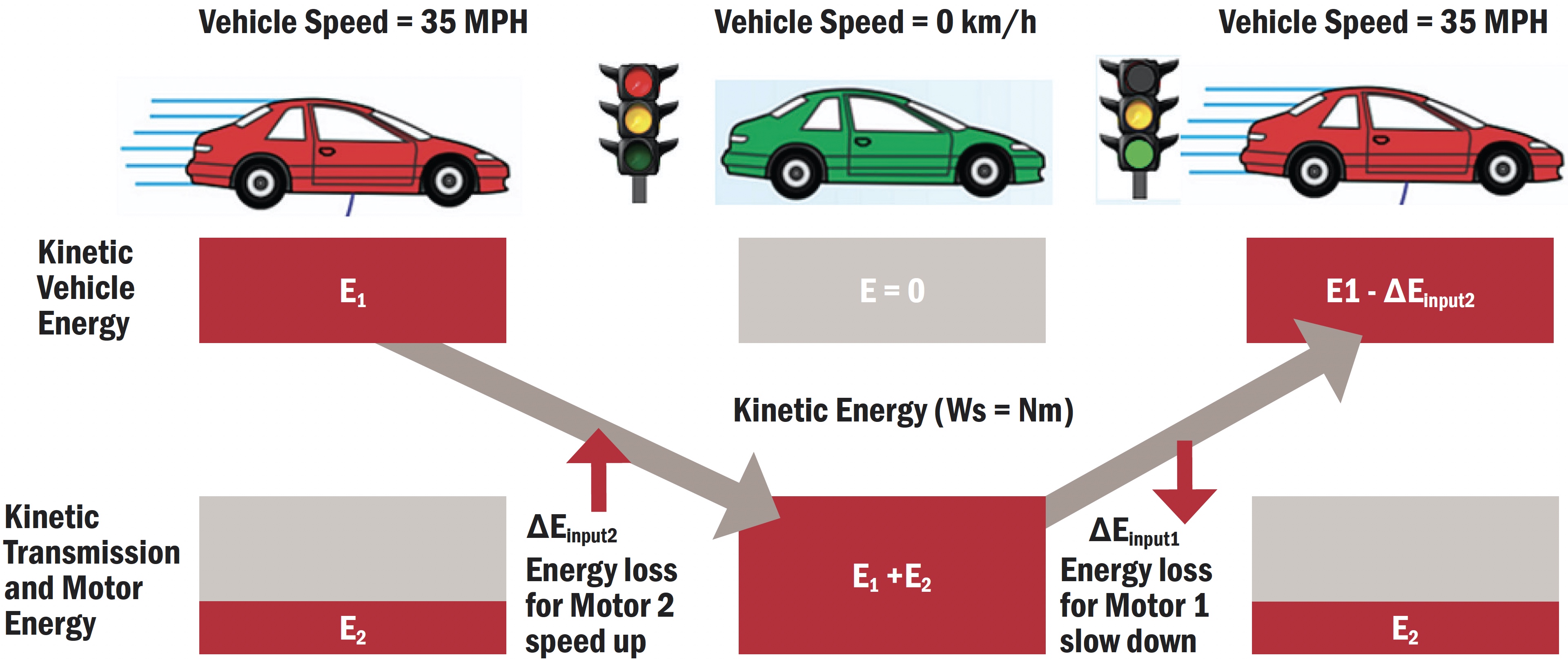

L’applicazione pratica di questo esempio può essere un veicolo che rallenta dalla velocità di crociera fino a fermarsi a un semaforo (figura 4, da sinistra al centro).

Durante questa decelerazione l’energia cinetica “si muove” dal corpo del veicolo al supporto del doppio differenziale.

Quando il veicolo si ferma al semaforo rosso, il motore ruota a 25.333 giri/min (e il portatreno a 12.666 giri/min).

Tutta l’energia cinetica dal corpo del veicolo in movimento (meno le perdite per attrito) viene immagazzinata nel porta-treno e nella rotazione dei pianeti.

Dopo che il semaforo diventa verde, la velocità n6 viene ridotta dall’elettronica di controllo del veicolo a zero.

Questo creerà una resistenza dall’albero di uscita, che ridurrà la velocità n1 da 25.333 giri/min a 8840 giri/min, mentre la velocità n6 scenderà a zero, portando il veicolo ad accelerare da 0 a 35 MPH (56 km/h, N.d.R), figura 4 dal centro verso destra.

Durante l’accelerazione, l’energia cinetica del doppio differenziale viene utilizzata per accelerare.

Guidare a una velocità superiore a 35 MPH richiederà semplicemente di fare ruotare l’ingresso 1 più velocemente.

Alla velocità di 70 MPH, la velocità dell’ingresso 1 raggiungerà i 17.680 giri/min.

A seconda del ciclo di guida di un veicolo (autostrada o guida in città), il motore a bassa velocità potrà essere spento come nell’esempio sopra e una frizione (non mostrata) permetterà di escludere l’ingresso 2.

In questo caso il motore collegato all’ingresso 1 fornirà tutta l’energia necessaria per una guida in città.

I due grafici in figura 4 mostrano come nel bilancio energetico, anche le perdite per attrito siano già state incluse nel calcolo.

Quando si tenta di ricaricare costantemente una batteria con picchi di energia, l’efficienza elettrica diventa molto bassa.

Inoltre, la capacità chimica della batteria di accettare grandi quantità di energia in brevi lassi di tempo è limitata. Una berlina di medie dimensioni che viaggia a 56 km/h (35 MPH) ha un’energia cinetica di circa 0,4 kWh.

Ridurre la sua velocità piuttosto rapidamente in prossimità di un semaforo appena diventato rosso richiederebbe il recupero di 0,4 kWh in circa 2 o 3 secondi.

Di conseguenza, è probabile che non più di 0,10 kWh possano essere sfruttati per ricaricare la batteria mentre circa 0,35 kWh verrebbero convertiti in calore, sia nei dischi dei freni che nel controllo elettronico del veicolo.

Il doppio differenziale comprensivo di motore in ingresso 1 è in grado di immagazzinare circa 0,24 kWh con un rendimento dell’86%, il che significa che si renderebbero disponibili 0,21 kWh sotto forma di rotazione del doppio differenziale qualora il veicolo si fermasse prima del semaforo rosso (0,19 kWh vengono comunque convertiti in calore).

Questa energia potrebbe essere utilizzata solo alcuni minuti dopo per accelerare il veicolo dopo che il semaforo sia diventato verde.

L’accumulo di energia a breve termine non può essere fatto in modo efficiente con la tecnologia delle batterie di oggi.

Il concetto di doppio differenziale consente una riduzione delle dimensioni del pacco batterie mantenendo la stessa autonomia del veicolo.

La combinazione di due velocità di ingresso consente un’ampia varietà di possibilità nell’adattare il doppio differenziale alle diverse condizioni di guida, ottenendo un utilizzo del motore e un’efficienza di trasmissione ottimali.

L’aspetto aggiuntivo del facile accumulo di energia nel differenziale ha inoltre un grande impatto sulla durata delle batterie del veicolo, soprattutto quando sono richiesti picchi di energia come nel caso di mezzi pesanti.

Il fatto che entrambi i motori debbano ruotare ad alta velocità mentre il veicolo non è in movimento richiede poca energia dato che la resistenza esterna è zero.

Al contrario, i motori a combustione interna, anche al minimo, richiedono notevoli quantità di energia, dovute alle resistenze interne, principalmente legate all’attrito delle fasce elastiche e dalla costante accelerazione e decelerazione dei pistoni e delle bielle.

Il doppio differenziale a due ingressi può essere utilizzato anche per raccogliere e trasmettere alle ruote l’energia di un motore elettrico e un motore a combustione nel caso un veicolo ibrido.

Con una tale disposizione, è possibile trovare una velocità ottimale per entrambi i motori, il che consente anche di eliminare eventuali ulteriori trasmissioni.

L’ingranaggio n. 10 di figura 3 non è necessario per la funzionalità del doppio differenziale. È stato incluso solamente per avere una trasmissione simmetrica.

Nel caso di grandi deformazioni della scatola sotto carico, l’ingranaggio n 10 aiuterebbe a mantenere la coppia equamente ripartita sugli ingranaggi n. 11 e n. 13.

Se la simmetria e l’equilibrio non sono un problema, è però possibile eliminare la ruota n. 10, assieme alle n. 13 e n. 17, semplificando così l’architettura del doppio differenziale e riducendone i costi di produzione.

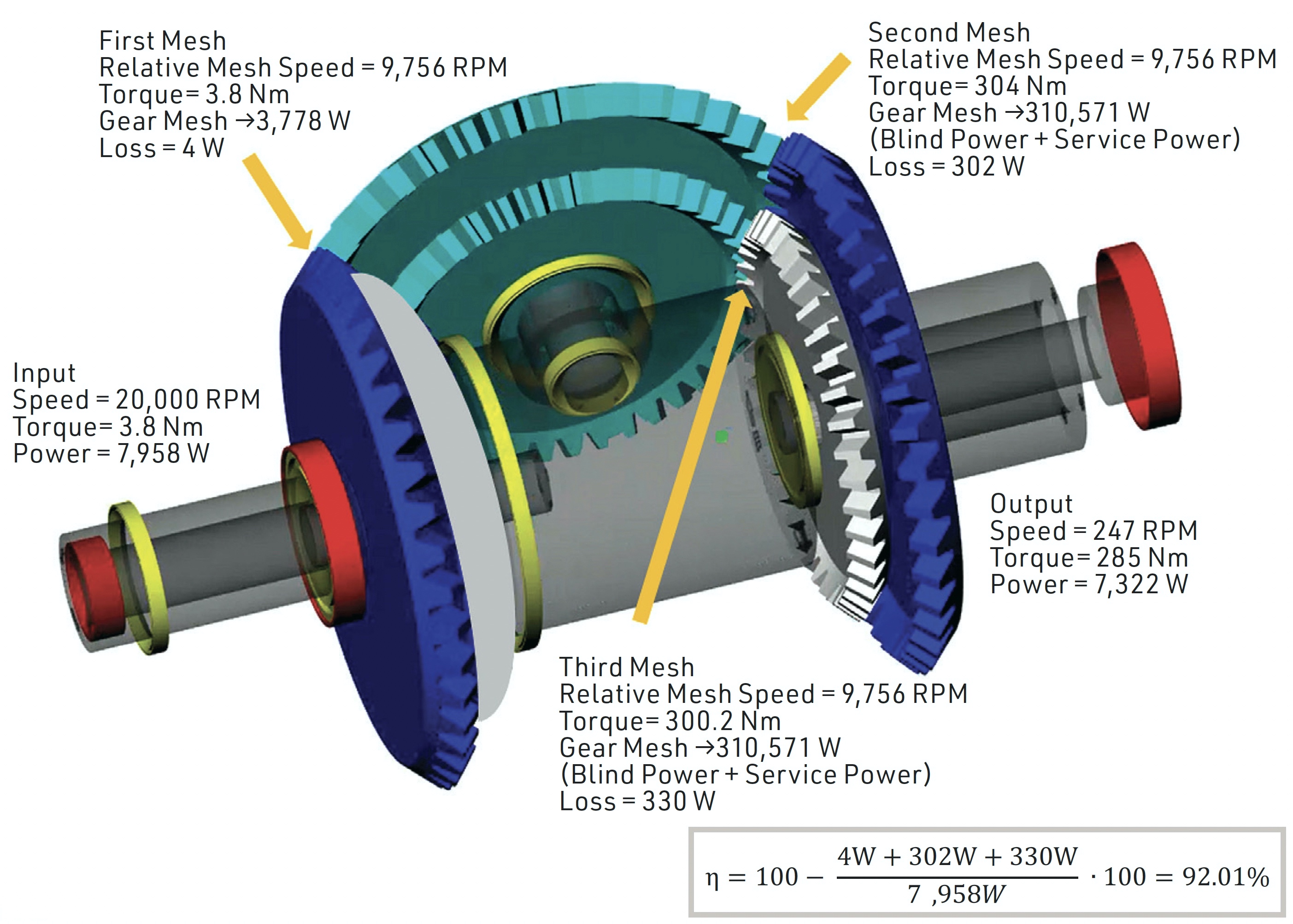

Stime di efficienza

È stato condotto un calcolo dell’efficienza per una velocità in ingresso di 20.000 giri/min e una coppia in ingresso di 3,8 Nm.

Il calcolo è stato eseguito con il modulo di efficienza del Gleason Engineering and Manufacturing System (GEMS).

Questo software considera la macro e la microgeometria degli ingranaggi conici a spirale e utilizza un approccio elasto-idrodinamico per ottenere buone previsioni di efficienza [7].

La potenza in ingresso (7.955 kW) muove i pianeti esterni che ingranano sia con l’albero in ingresso (n. 14 + n. 15), sia con l’ingranaggio di reazione (n. 15 + n. 16), sia con i pianeti interni (n. 11 + n. 12).

I parametri di input per il calcolo dell’efficienza e la perdita di potenza sono stati riportati nel grafico di figura 5. Il primo ingranamento ha una velocità relativa di 9.756 giri/min e una coppia di 3,8 Nm.

La perdita di energia è di soli 4 W. Inoltre, il secondo ingranamento mostra anch’essa una velocità relativa pari a 9.756 giri/min, ma è sottoposta a una coppia più elevata pari a 304 Nm. La perdita di energia nel secondo ingranamento è stata calcolata in 302 W.

Per avere equilibrio, la coppia del terzo ingranamento è pari a 304 Nm – 3,8 Nm = 300,2 Nm. Il calcolo dell’efficienza ha comportato una perdita di energia di 330 W.

Per ottenere l’efficienza di trasmissione, la somma delle potenze perse è stata divisa per la potenza in ingresso. Sottraendo questo valore all’unità si ottiene un’efficienza del cambio pari al 92%.

Un secondo modo di analizzare le perdite è la rappresentazione della fisica della trasmissione in un doppio differenziale.

Nei disegni mostrati in seguito si vede come i pianeti esterni e interni siano collegati.

I loro rispettivi denti sono soggetti forze normali simili ma mentre il pianeta esterno ingrana con l’ingranaggio di reazione, quello interno ingrana con l’ingranaggio di uscita.

Se il pianeta esterno e quello interno (mostrati nella figura 5) vengono sostituiti con un pianeta unico con una doppia larghezza di fascia e il contatto raddoppiato, allora il programma di calcolo dell’efficienza mostra una perdita di energia nell’ingranamento pari a 517 W.

La perdita di energia totale è quindi 521 W, che equivale a un’efficienza di 100 – 521 W/ 7.958 W ∙ 100 = 93,5%.

L’efficienza di una trasmissione a ingranaggi cilindrici a quattro stadi, con un’efficienza approssimativa del 98% per stadio, risulta pari a 0,98 ∙ 0,98 ∙ 0,98 ∙ 0,98 = 0,922 → 92,2%.

In conclusione, l’efficienza del doppio differenziale è molto simile a quella degli ingranaggi cilindrici; tuttavia, una trasmissione a ingranaggi elicoidali a quattro stadi richiede quattro alberi e maggiore spazio di un doppio differenziale.

Il design compatto del doppio differenziale può presentare diversi vantaggi, soprattutto in termini di efficienza rispetto ad altri concetti a elevato grado di riduzione.

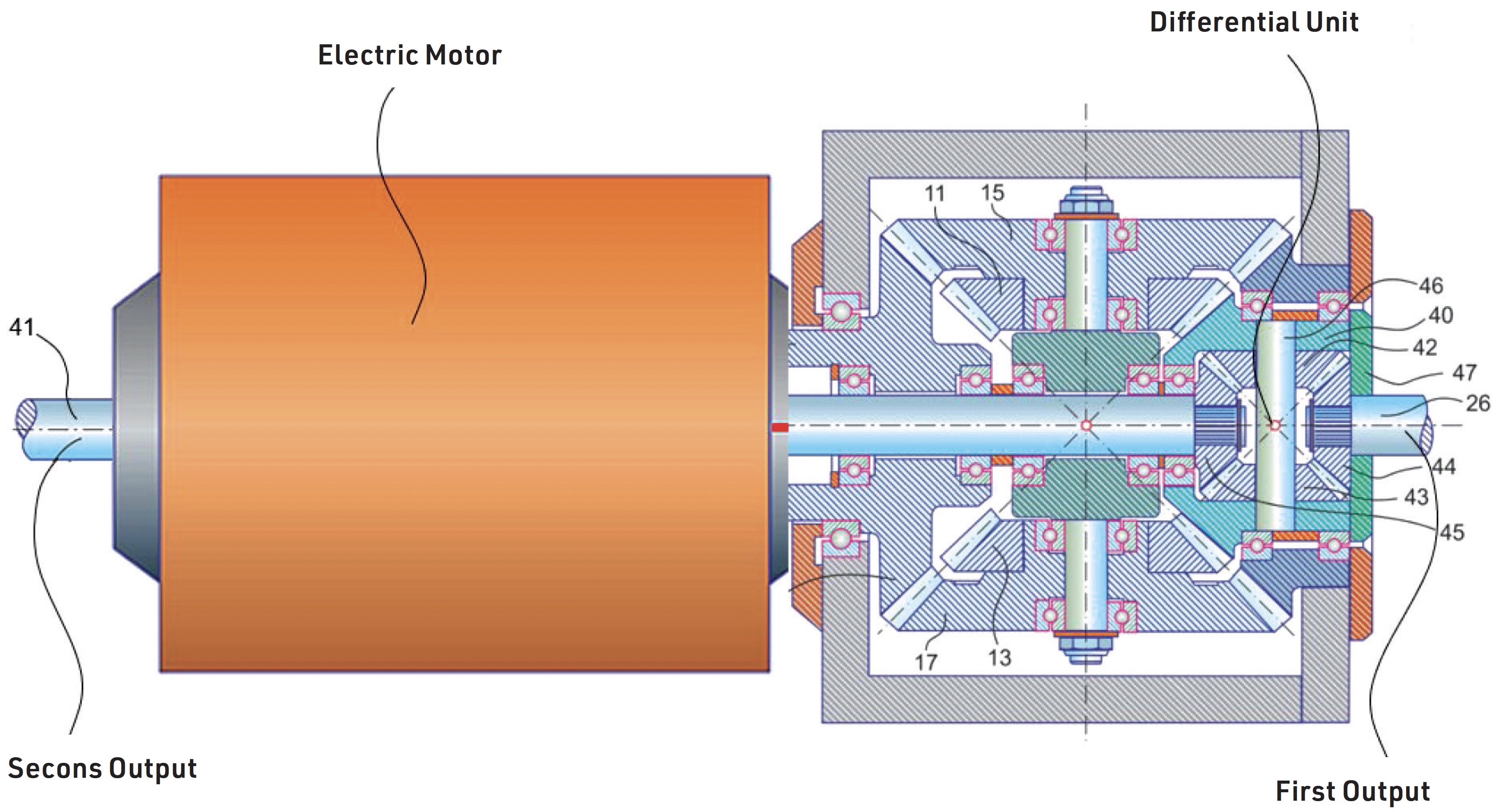

Soluzione in linea a doppio differenziale

Una possibile configurazione, che consente il posizionamento della doppia trasmissione differenziale tra le ruote di un veicolo, è mostrata in figura 6.

La trasmissione in figura 6 ha una funzione differenziale aggiuntiva tra i due alberi di uscita n. 26 e n. 41. L’albero di uscita n 26 rimane sul lato destro dell’alloggiamento mentre l’albero di uscita aggiuntivo n. 41 esce dalla scatola di trasmissione sul lato sinistro.

L’ingranaggio n. 10, che ricordiamo non è strettamente necessario per il corretto funzionamento del doppio differenziale, è stato eliminato.

L’albero n. 41 funge ora da albero di trasmissione principale, funzione svolta dall’albero n. 26 nella configurazione in figura 2.

L’ingranaggio n. 12 in figura 2 è stato sostituito dall’ingranaggio n. 40. L’ingranaggio n. 40 è cavo in modo da creare uno spazio per il posizionamento di 4 ingranaggi differenziali n. 42, n. 43, n. 44 e n. 45.

Gli ingranaggi n. 42 e n. 43 sono mantenuti in posizione rispetto all’ingranaggio n. 40 dal pin n. 46. Il pin n. 46 è collegato all’ingranaggio n. 40 che ruota alla velocità di uscita.

Gli ingranaggi n. 44 e n. 45 sono gli ingranaggi laterali. L’albero di uscita n. 26 è collegato all’ingranaggio laterale n. 44 e l’albero di uscita n. 41 è collegato all’ingranaggio laterale n. 45.

L’unità differenziale in figura 6 svolgerà la funzione differenziale tra i due alberi di uscita n. 7 e n. 6 mediante l’impiego di ingranaggi conici a denti dritti.

Il coperchio di estremità n 47 chiude il differenziale che si trova all’interno dell’ingranaggio n. 40 e funge da cuscinetto radiale per l’albero n. 26 e da cuscinetto a reggispinta per l’ingranaggio n. 44.

Lo spazio cavo nell’ingranaggio n. 40 è utilizzato per i cuscinetti reggispinta a degli ingranaggi n. 42 e n. 43.

La funzione differenziale aggiuntiva consente di regolare diverse velocità delle ruote mentre il veicolo è in marcia (ad esempio in curva).

L’ingranaggio n. 40 è stato integrato nel differenziale, in modo simile a quello che si trova nelle trasmissioni degli assali convenzionali.

L’albero di uscita n. 26 potrebbe essere collegato alla ruota destra e l’albero di uscita n. 41 che potrebbe essere collegato alla ruota sinistra. L’albero di ingresso n. 20 è posizionato sul lato sinistro della trasmissione.

Se l’albero di ingresso n. 20 è collegato a un motore elettrico attraverso un albero cavo, allora anche nella trasmissione in figura 6 il motore elettrico può essere in linea con l’asse del veicolo.

Ciò significa che l’albero di uscita n. 26 può essere collegato tramite un primo albero di trasmissione e giunti omocinetici alla ruota motrice di destra mentre il secondo albero di uscita può essere collegato tramite un secondo albero di trasmissione e giunti omocinetici alla ruota motrice sinistra.

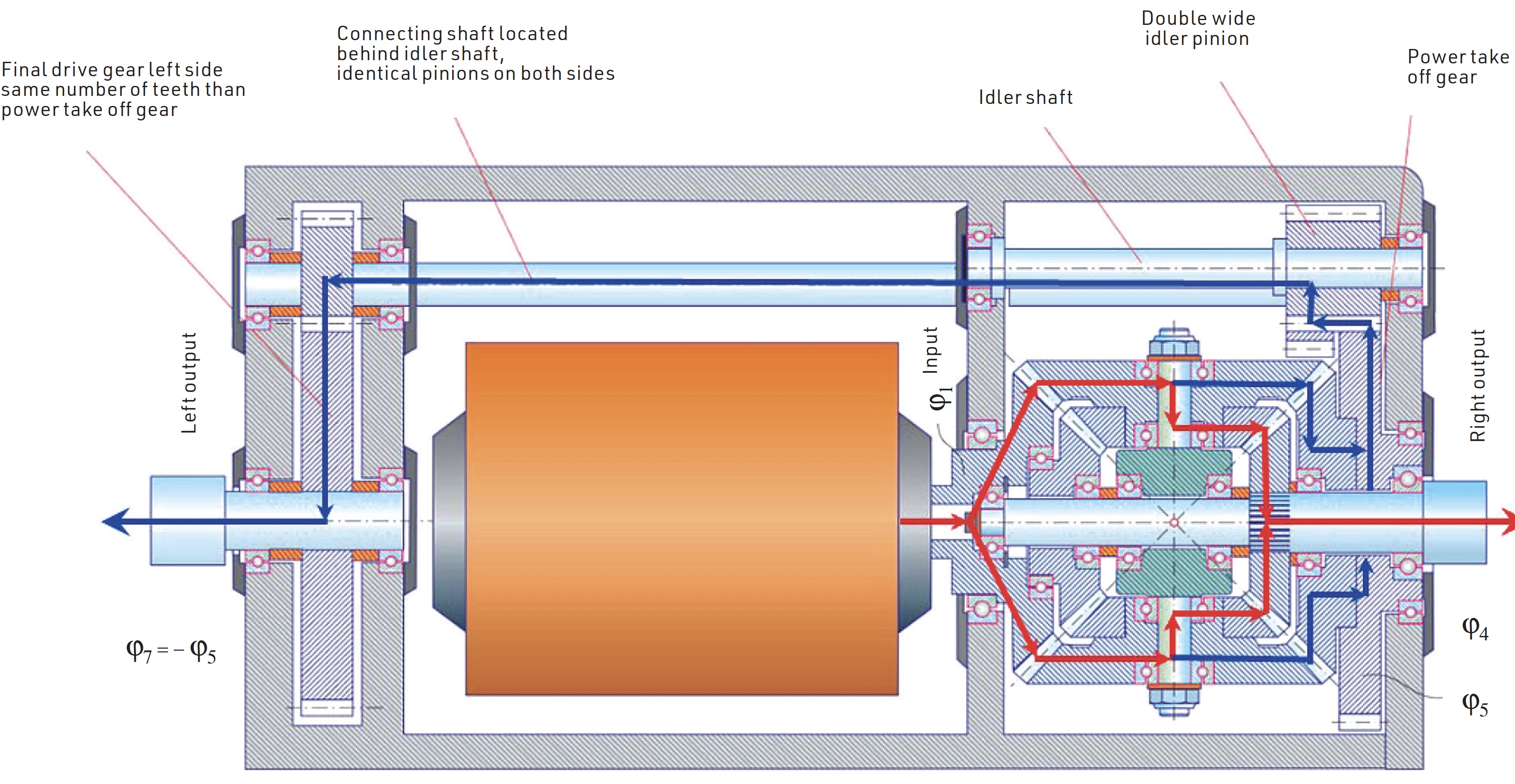

Una seconda possibilità di montaggio del doppio differenziale tra le ruote motrici è mostrata in figura 7. Questo progetto non richiede un albero motore cavo e il differenziale monta ingranaggi cilindrici.

La velocità e la coppia in ingresso vengono trasmesse tramite i pianeti, collegati all’ingranaggio con velocità). La rotazione viene trasmessa a un pignone intermedio in presa con un secondo pignone cilindrico.

Il secondo pignone è collegato a un albero sul lato sinistro del motore, dove è collegato a un terzo pignone cilindrico ingranato con un altro ingranaggio cilindrico.

I pignoni cilindrici due e tre richiedono lo stesso numero di denti degli ingranaggi cilindrici uno e due. Questa disposizione consente un motore di dimensioni inferiori (rispetto alla soluzione mostrata in figura 6).

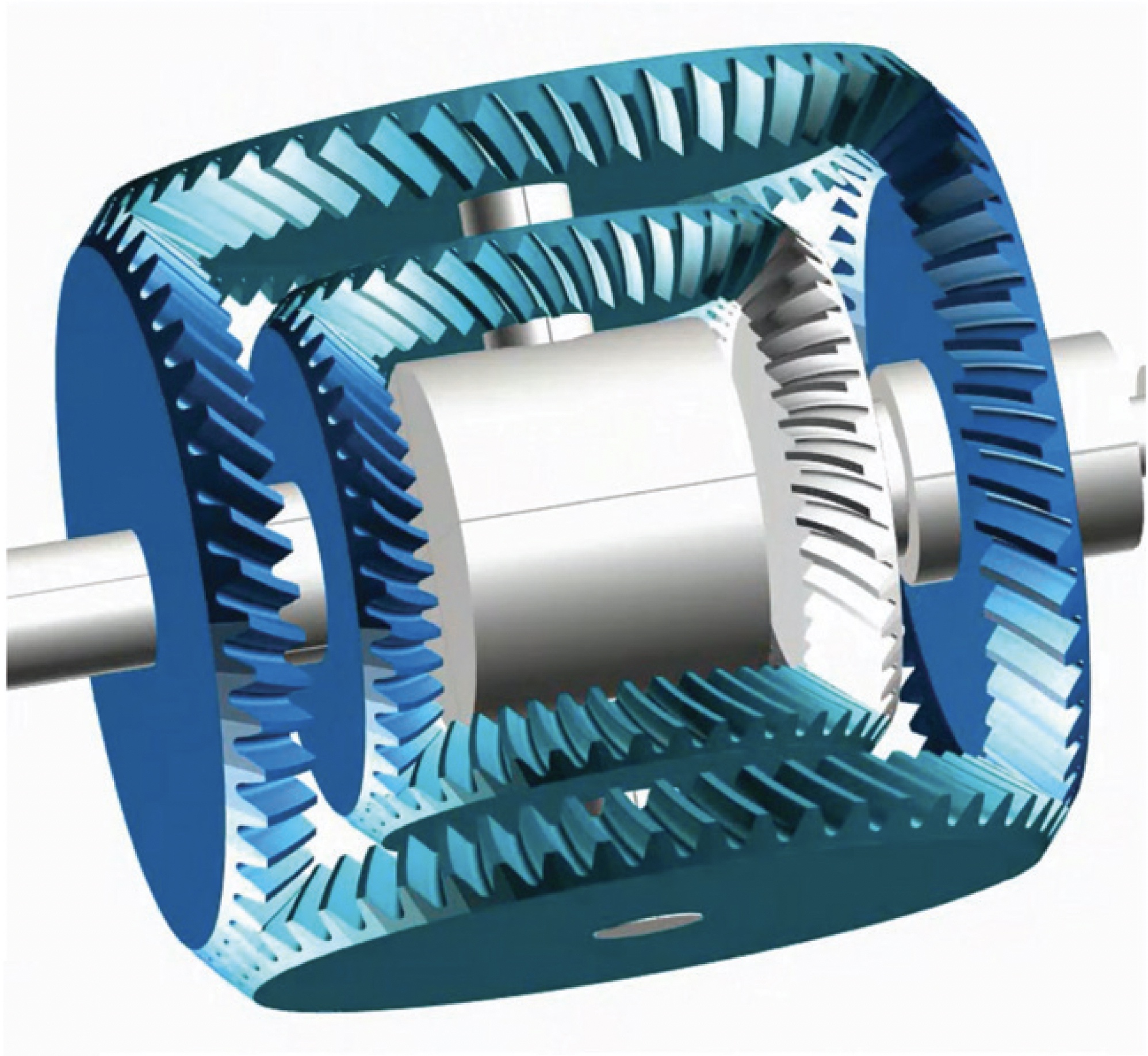

Analisi KISSsoft del doppio differenziale e primo prototipo

Sebbene il funzionamento del doppio differenziale sia spiegata nel dettaglio, è difficile da visualizzare la cinematica da un disegno.

Al fine di rendere facile lo studio di questi cinematismi, KISSsoft AG ha fornito diversi design animati [8].

Una schermata di una delle animazioni è mostrata in figura 8.

L’input sul lato sinistro ruota l’ingranaggio grande (blu scuro). L’ingranaggio sul lato sinistro aziona i pianeti esterni azzurri che sono rigidamente connesso ai pianeti interni.

I pianeti ingranano con l’ingranaggio di reazione blu scuro sul lato destro, che è collegato alla scatola di trasmissione e quindi non può ruotare. Questa disposizione cinematica mette in rotazione e i pianeti interni azzurri che ingraneranno con l’ingranaggio di uscita grigio chiaro.

Ogni rotazione dei pianeti provoca una rotazione del supporto nella stessa direzione. Questo è il motivo per cui il numero di giri dei pianeti è solo il 50% di quello dell’ingranaggio in ingresso.

Se il numero di denti di tutti gli ingranaggi fosse identico, non vi sarebbe alcuna rotazione in uscita.

Mentre i pianeti esterni rotolano sull’ingranaggio di reazione fisso, i pianeti interni rotolano sull’ingranaggio di uscita, che anche in questo caso (come l’ingranaggio di reazione) non ruoterebbe.

Se il numero di denti venisse modificato, ad esempio aggiungendo un dente ai pianeti interni, per ogni giro completo i pianeti ruoterebbero l’ingranaggio di uscita grigio chiaro di un passo.

Il rapporto della trasmissione in figura 8 è +18. Ciò è stato realizzato utilizzando 40 denti su tutti gli ingranaggi coinvolti, tranne i due pianeti esterni aventi 45 denti.

Se i due pianeti esterni avessero 35 denti, la riduzione sarebbe –14 (riferito all’equazione 10).

Questo esempio mostra quanto flessibile sia questo concetto di trasmissione e come possa essere utilizzato per progettare un’ampia gamma di rapporti differenti senza una variazione significativa della taglia di trasmissione.

Il primo prototipo a grandezza naturale della doppia trasmissione differenziale è mostrato nella figura 9.

Questo prototipo raggiunge un rapporto di 81. Tutti gli otto ingranaggi sono ingranaggi conici a spirale, rettificati.

Per la progettazione si sono resi necessari solo due calcoli così da fabbricare gli otto ingranaggi conici a spirale.

È interessante ricordare come a causa della somiglianza di tutte e otto le ruote, siano necessarie solo due diverse geometrie del creatore (una sinistra e una destra) per il taglio delle stesse.

Il prototipo è stato attaccato a un motore elettrico, per dimostrare l’interessante moto dimensionale degli ingranaggi planetari e il loro elevato rapporto di riduzione.

È stato molto semplice assemblare sistema di trasmissione grazie alla corretta scelta del gioco tra i denti. Gli ingranaggi erano tutti rettificati.

Gli spallamenti dell’albero e la dimensione assiale dell’alloggiamento sono stati realizzati secondo le tolleranze consuete.

L’assemblaggio non ha richiesto alcuno spessoramento e il contatto tra denti assomigliava alla previsione del software di progettazione e analisi.

A causa del design simmetrico e del fatto che la coppia si ripartisca sempre in modo omogeneo, non sono attese deformazioni della trasmissione. Questo fatto implica l’assenza di problemi di contatto sotto carico.

La simmetria rende il design del doppio differenziale insensibile al movimento del contatto e problemi legati al contatto sui bordi.

Le forze assiali, in particolare sui pianeti, possono essere ridotte al minimo scegliendo la direzione dell’angolo della spirale in modo opposto per i pianeti esterni e quelli interni, come mostrato nel modello in figura 9.

Nella disposizione in figura, tutte le coppie degli ingranaggi caricano lo stesso lato della trasmissione qualora l’ingranaggio di ingresso ruoti in senso orario.

L’ingranaggio di ingresso ruota i pianeti esterni, che caricano i fianchi dei pianeti interni (lato guida).

I pianeti si appoggiano all’ingranaggio di reazione caricandone i fianchi convessi (lato azionamento).

Se il rapporto è positivo, anche l’ingranaggio di uscita ruota in senso orario, il che distribuisce il carico sui fianchi convessi dell’ingranaggio di uscita (lato trasmissione).

Questo è un fenomeno interessante, che migliora l’efficienza e il comportamento NVH di siffatte trasmissioni a doppio differenziale.

In sintesi

- Il fascino del differenziale automobilistico ha portato all’idea di costruire una seconda unità differenziale attorno a una prima unità centrale. Entrambe le unità hanno gli stessi assi attorno ai quali ruotano con velocità diverse.

- Il potenziale del concetto di doppio differenziale come riduttore di velocità a rapporti elevati è significativo. Basta cambiare il numero di denti nel gruppo differenziale esterno per ottenere rapporti compresi tra 5 e 80 senza modifiche significative alla dimensione della trasmissione.

- I doppi differenziali sono adatti per velocità di ingresso elevate. I pianeti ruotano a circa la metà della velocità di ingresso. Il moto relativo tra i pianeti esterni e l’ingranaggio di ingresso, così come la velocità di strisciamento, sono quindi solo il 50% del valore che si avrebbe tra due ingranaggi conici convenzionali a pari velocità di ingresso. Questa è una condizione ideale per una trasmissione con velocità di ingresso elevate.

- Gli ingranaggi conici a spirale rettificati sono consigliati per un impiego in sistemi doppio differenziale. Grazie alla ripartizione del carico tra pianeti opposti, la coppia su ogni ingranaggio è solo il 50%. Questo effetto si traduce in una densità di potenza molto elevata.

- L’efficienza del doppio differenziale è paragonabile a quella delle trasmissioni a ingranaggi cilindrici a più stadi con pari rapporto, in contrasto con il fatto che sempre due coppie di ingranaggi trasmettono la rotazione e la coppia. La compattezza del doppio differenziale si traduce in ulteriori vantaggi in termini di efficienza rispetto ad altri concetti di trasmissione, che promuove questo nuovo tipo di trasmissione a soluzione promettente per veicoli elettrici e ibridi.

- Sebbene questo studio si concentri sull’applicazione dei doppi differenziali ai veicoli elettrici e alle auto ibride, ci sono molte altre applicazioni nel settore che richiedono rapporti elevati. I doppi differenziali potrebbero essere utilizzati in elicotteri, turbine eoliche, attrezzature agricole e molte altre applicazioni industriali.

Bibliografia

- N.N., 2017, GKN.com. “Press Material about Electric Vehicle Transmissions”, http://www.gkn.com.

- Stadtfeld, H.J., 2010, “SRH™, an Economical and Efficient Replacement of Worm Gear Drives. Company Publication, The Gleason Works, Rochester, New York.

- Stadtfeld, H.J. and Dinner, H.P., 2019, “Electric Vehicle Transmission with Hypoid Gearset”. AGMA Fall Technical Meeting, Detroit, MI, 19FTM01.

- Lemanski, A., 2006, “Variable Speed Power Transmission”, United States Patent No.:US 7,147,583 B2.

- Saribay, Z. B., 2009, “Geometry and Kinematics of Conjugate Meshing Face-Gear Pairs”, 3rd International Basic Research Conference on Rotorcraft Technology, Nanjing, China.

- Mathur, T., et al., 2019, “Pericyclic Transmission Prototype: Detailed Component Design, Analysis and Fabrication”, Vertical Flight Society 75th Annual Forum & Technology Display, Philadelphia, Pennsylvania.

- Hoppert, M., 2015, “Untersuchungen zum Wirkungsgrad von Achsgetrieben, Ph.D. thesis, Department of Automotive Technology, Technical University of Ilmenau, Germany.

- [8] Yilmaz, C.,2019, “Kinematic Animations of Double Differential with KISSsys”, Report, KISSsoft AG, Bubikon, Switzerland.

***Articolo tratto da una relazione presentata all’AGMA FTM 2021 e stampato con l’autorizzazione dell’American Gear Manufacturers Association, proprietaria dei diritti d’autore. American Gear Manufacturers Association, 1001 N. Fairfax Street, 5th Floor, Alexandria, Virginia 22314. Le dichiarazioni e le opinioni espresse in questo testo sono quelle degli autori e non sono da considerarsi ufficiali dell’American Gear Manufacturers Association. Si ringrazia l’AGMA per la gentile autorizzazione alla pubblicazione (N.d.R)

di Hermann Stadtfeld, Haris Ligata, The Gleason Works