Negli ultimi anni, per migliorare le prestazioni e l’efficienza delle trasmissioni meccaniche, sono stati introdotti nuovi materiali e processi per la loro realizzazione. Viene qui presentata una panoramica sullo stato di avanzamento e innovazioni del settore, in particolare per quanto concerne gli ingranaggi.

Gli sviluppi nel campo dei nuovi materiali per le trasmissioni sono sempre di grande attualità e meritano di essere monitorati regolarmente.

Si tratta, tuttavia, di un tema ampio, soggetto a diverse interpretazioni e considerazioni, caratterizzato da orizzonti temporali che spaziano dall’applicazione immediata al futuro.

In alcuni casi, la novità consiste nell’estensione ad altre applicazioni di materiali già utilizzati nell’ambito delle trasmissioni di potenza con prestazioni e densità di potenza eccellenti, come elicotteri o auto da corsa: si tratta, ad esempio, di acciai con leghe particolari, tipicamente ottenuti attraverso processi volti alla riduzione dei difetti e in grado di assicurare elevata resistenza a fatica e, talvolta, anche altri requisiti, come la capacità di resistere alle alte temperature o alla corrosione.

Il costo rappresenta il principale ostacolo alla diffusione di questi materiali.

Un’altra novità consiste nell’introduzione di tecnologie di fabbricazione innovative, ad esempio la manifattura additiva, che possono portare ad ottenere componenti ottimizzati, ma che attualmente presenta alcuni limiti, soprattutto per quanto riguarda la resistenza a fatica dei componenti prodotti.

I materiali compositi rappresentano un’altra soluzione combinando l’elevata rigidità dei metalli con la deformabilità dei materiali polimerici.

Le innovazioni legate al mondo degli ingranaggi sono incentrate nella riduzione del peso dei componenti cercando di mantenere adeguate caratteristiche di resistenza a fatica e usura.

Manifattura additiva

L’introduzione della manifattura additiva nella produzione di ingranaggi ha il principale vantaggio di poter ottimizzare la zona della cartella in modo da alleggerire (ottimizzare) al massimo il componente.

La produzione non avviene più per asportazione di materiale dal pieno, ma per aggiunta di materiale: il componente viene realizzato uno strato alla volta.

Per quanto riguarda i materiali utilizzabili nella produzione additiva, ogni lega necessita uno sviluppo specifico per poter essere adottata nel processo di fabbricazione.

Con la produzione additiva i limiti di producibilità della fabbricazione convenzionale non sono più validi, soprattutto per geometrie complesse, con sottosquadri e cavità interne a forma libera; quindi, si aprono nuove possibilità per la produzione di ingranaggi.

Un’interessante applicazione è quella che consiste di aumentare l’efficienza del contatto dei denti, ottenuta integrando canali di refrigerante nei fianchi dei denti (fig. 1).

Un’altra possibile applicazione è la produzione di corpi ruota ottimizzati acusticamente, che richiedono geometrie complesse.

Questa tecnologia è anche nota per la capacità di ridurre il costo di componenti complessi, di ridurre il numero di parti di assemblaggio negli assiemi di alto livello e di fornire prestazioni ottimali.

L’AM può essere utilizzato per ridurre i tempi di sviluppo del prodotto e il time-to-market.

Tuttavia, le proprietà dei materiali dei componenti prodotti in modo additivo non sono direttamente paragonabili a quelle dei componenti prodotti in modo convenzionale.

Una tipica rugosità superficiale di “buoni” processi additivi è di circa 200-500 Ra [2]; un esempio sono le macchine laser a letto di polvere.

Il pezzo finale avrà bisogno di un trattamento termico, che è un trattamento di rilascio dello stress o normalizzante per sviluppare la microstruttura che fornisce le proprietà meccaniche desiderate.

Ad esempio, utilizzando la tecnica di ottimizzazione strutturale in combinazione con la produzione additiva di metalli come 20MnCr5, è stata sviluppata una corona dentata di proprietà ingegneristiche ottimali [4].

Con questa combinazione sono state ottenute una riduzione del peso del componente e una forma più rigida degli ingranaggi.

20MnCr5 è un acciaio a media resistenza in grado di essere cementato, comunemente riconosciuto come uno dei punti di riferimento per gli ingranaggi da cementazione grazie all’elevata resistenza all’usura, alla resistenza meccanica e al rapporto costo/prestazioni.

Le caratteristiche meccaniche di 20MnCr5 sono paragonabili a una resistenza media di parti meccaniche normalmente prodotte mediante fusione o fresatura.

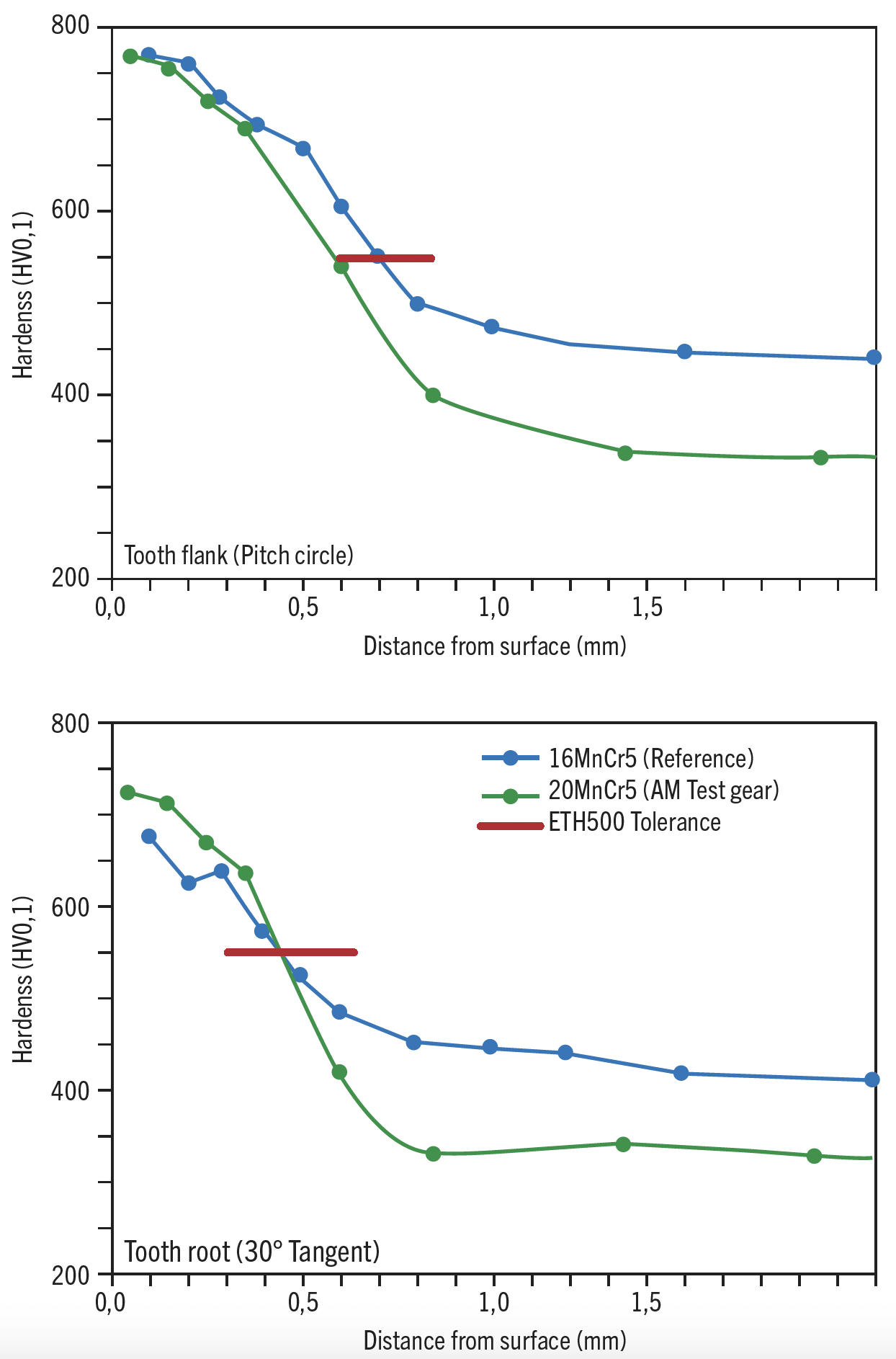

Inoltre, le curve di tempra mostrano che gli ingranaggi AM raggiungono la profondità di tempra richiesta per il fianco del dente, ma hanno valori inferiori per la sezione del fianco del dente.

La durezza del nucleo degli ingranaggi stampati AM è di circa 90 HV inferiore rispetto agli ingranaggi di riferimento in acciaio battuto 16MnCr5; quindi, sarà necessaria un’ulteriore ottimizzazione del processo di trattamento termico (fig. 2).

Attraverso un’analisi FE di un differenziale con l’ingranaggio in esame, si osservano i seguenti risultati: riduzione del peso di oltre il 13%, e una diminuzione delle variazioni di rigidità del dente in direzione radiale del 42,5% e in direzione tangenziale del 69,4%.

Inoltre, è stata ottenuta una riduzione dell’inerzia dell’8,1%.

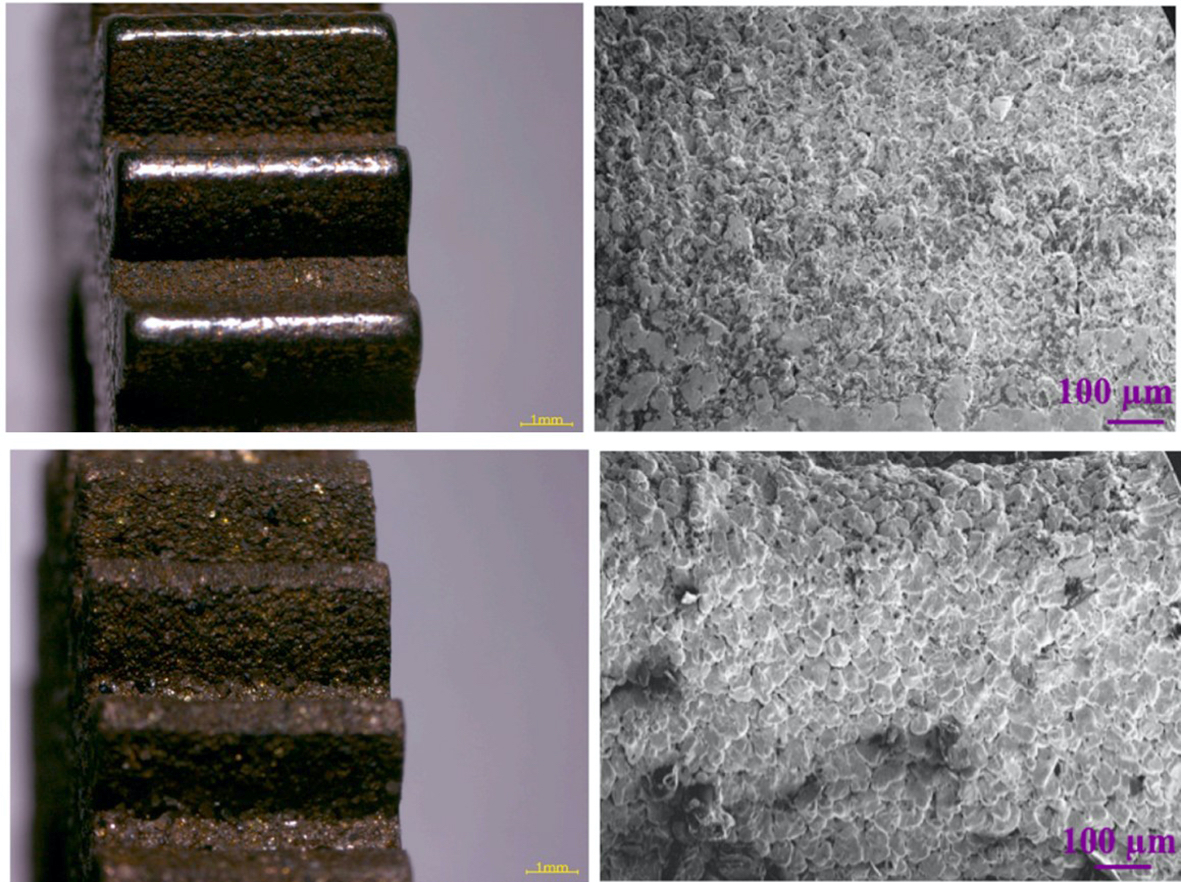

Secondo lo studio [5] è stato rivelato che i valori di densità e durezza degli ingranaggi prodotti dalla produzione additiva per un acciaio 420 (DMLS – Direct Metal Laser Sintering) sono abbastanza simili a quelli convenzionali (i valori sono mostrati nella tabella 1); tuttavia le proprietà della superficie sono diverse.

Pertanto, i tipi di danni che si verificano nelle stesse condizioni operative differiscono.

Il rilevamento tempestivo di eventuali guasti è importante per limitare l’aumento dei costi e dei tempi causati dai danni alle macchine.

Gli ingranaggi prodotti dalla produzione additiva si usurano maggiormente, ma la perdita di peso (che è una misura dell’usura) è per lo più causata da polveri non sinterizzate.

Tuttavia, nelle stesse condizioni operative, è stato riscontrato che la tecnica di produzione ha scarso effetto sull’efficienza.

Il processo di lucidatura superficiale applicato in aggiunta agli ingranaggi prodotti dalla produzione additiva non comporta alcun cambiamento nell’efficienza, ma ha un effetto preventivo sui danni da contatto superficiale causati dalle alte velocità.

In figura 3 sono mostrati due esempi di ingranaggi prodotti con DMLS con e senza lucidatura e le rispettive analisi cristallografiche.

Ingranaggi compositi/ibridi

Una dentatura in acciaio realizzata con le attuali tecnologie non ha eguali per prestazioni di fatica, flessione e contatto ma lo stesso acciaio non rappresenta necessariamente la soluzione ottimale per il corpo ruota, che potrebbe invece beneficiare di una geometria leggera, realizzabile con un processo additivo, o dall’utilizzo di un tecnopolimero per modificarne il comportamento dinamico.

Per questi motivi, gli ingranaggi compositi rientrano pienamente nell’attuale tendenza orientata all’utilizzo di nuovi materiali o, comunque, a un diverso approccio alla progettazione con i materiali.

L’ approccio progettuale è scalabile, cioè è relativamente facile aumentare il contenuto di compositi nella parte per soddisfare i requisiti di alleggerimento o passare a un maggiore contenuto di metallo.

I denti degli ingranaggi in acciaio possono beneficiare di rivestimenti molto duri, come ad esempio il carbonio amorfo, utilizzato per migliorare le prestazioni o l’efficienza delle superfici.

Può essere utilizzato un mix di vetro e fibra di carbonio nella porzione a disco piatto dell’ingranaggio (fig. 4), stampato tra i denti in metallo e il mozzo interno.

D’altra parte, il comportamento termico degli ingranaggi in materiale polimerico può essere migliorato attraverso l’uso di inserti metallici, in grado di resistere alla caduta delle prestazioni causati dall’innalzamento della temperatura.

L’adesivo è diventato un componente importante nell’interfaccia composito/metallo, esso assorbe l’inevitabile dilatazione termica.

Finora, il materiale composito e il legame adesivo acciaio/composito si sono dimostrati in grado di gestire temperature, carichi ed esposizione all’olio all’interno di un riduttore.

I test statici mostrano che le caratteristiche di interblocco meccanico forniscono una resistenza sufficiente per il carico torsionale [6].

Gli ingranaggi cilindrici compositi hanno mostrato un risparmio di peso di quasi il 30% rispetto agli ingranaggi interamente in acciaio; alcuni studi attuali prevedono un risparmio di peso del 50%.

Uno schema di un ingranaggio composito è proposto nella figura 5. Lo spessore della corona è il parametro più importante per la riduzione del peso, quindi dovrebbe essere definito correttamente.

In uno studio [7], esaminando il comportamento di un ingranaggio composito con CFRP (plastica rinforzata con fibre di carbonio) si è osservato che la tensione di trazione alla radice del dente diminuisce all’aumentare dello spessore del bordo.

La sollecitazione di trazione alla radice dell’ingranaggio ibrido con uno spessore del cerchio di 0,5 mm è superiore dell’11% rispetto a quella dell’ingranaggio interamente in acciaio.

Questo rapporto diminuisce al 4,6% e all’1,9% negli ingranaggi ibridi con uno spessore della corona rispettivamente di 1∙m e di 1,5∙m.

Dopo il valore di 1,5∙m (dove m è il modulo della dentatura), non c’è quasi alcuna differenza nella sollecitazione alla radice tra l’ingranaggio in acciaio e l’ingranaggio ibrido.

Altri studi hanno confermato questi risultati [8]: attraverso un’analisi agli elementi finiti, è stato esaminato lo stress alla radice del dente e quindi la deformazione totale del dente per il calcolo della rigidità per ingranaggi ibridi con nucleo in alluminio e nucleo in composito.

L’effetto dello spessore del bordo sulla rigidezza del dente per l’alluminio è illustrato nella figura 6, insieme all’andamento della rigidezza in funzione dello spessore radiale nel caso di ingranaggi bimateriali, ossia con nucleo composito.

Per uno spessore di 0,5∙m, l’ingranaggio in acciaio/composito ha una rigidità media inferiore del 13,5% rispetto all’ingranaggio interamente in acciaio.

Le diminuzioni della rigidità media sono rispettivamente del 7% e del 3,5% per gli spessori di 1∙m e 1,5∙m.

Quando si confrontano i materiali, si vede chiaramente che il nucleo in CFRP è straordinariamente superiore al nucleo in lega di alluminio.

Il nucleo in CFRP ha uno stress alla radice inferiore del 13% e del 3,5% rispetto alla lega di alluminio rispettivamente per 0,5 xm e 1 xm.

In aggiunta a questo, in media il peso dell’anima in CFRP è inferiore dell’8% rispetto alla lega di alluminio per lo stesso spessore.

Per l’ingranaggio in acciaio/composito con uno spessore dell’anello di 1,5 xm, i valori di sollecitazione sono quasi gli stessi con l’ingranaggio completamente in acciaio, mentre il peso dell’ingranaggio è inferiore del 38% rispetto all’ingranaggio completamente in acciaio.

Dunque, il design acciaio/composito è superiore al design ibrido acciaio/alluminio in termini di sollecitazioni, rigidità e peso.

Si potrebbe dire che un grande risparmio energetico potrebbe essere assicurato utilizzando ingranaggi ibridi acciaio/composito con un corretto spessore del cerchio dell’anello, in quanto viene assicurata una riduzione non eccessiva del peso mentre i valori di sollecitazione e rigidità sono leggermente influenzati.

Altro vantaggio legato all’impiego dei compositi è lo smorzamento acustico [9]; sostituendo parte del metallo con compositi, si può interrompere il percorso di trasmissione delle vibrazioni dai denti dell’ingranaggio al centro dell’albero, ciò aiuta a ridurre il rumore generale e allo stesso tempo a ridurre il peso dell’ingranaggio senza sacrificare le buone prestazioni di carico.

Ciò è confermato anche da un’indagine sperimentale [10] in cui, utilizzando il metodo degli elementi finiti, sono state eseguite analisi di ottimizzazione, vibrazione e rumore per calcolare l’SPL (livello di pressione sonora) per ingranaggi in acciaio puro e “ibridi”, separatamente.

In un punto specifico di un dente e di un mozzo, le variazioni di SPL vengono calcolate e confrontate per verificare l’efficacia della regione del composito polimerico.

La riduzione dell’SPL dell’ingranaggio ibrido si osserva confrontandola con quella di un ingranaggio in puro acciaio.

Per ridurre al minimo il peso dell’ingranaggio ibrido, l’ottimizzazione del design viene applicata considerando la resistenza a fatica dell’acciaio e del materiale composito: si è considerato un materiale costituito da lunghe fibre aramidiche disposte casualmente in una resina fenolica utilizzando il metodo di produzione a umido.

Il materiale composito aramidico/fenolo è inserito radialmente tra il mozzo e il dente per ridurre il rumore e il peso.

I risultati dello studio confermano la riduzione di rumorosità del 43,2% circa.

Diminuirebbero anche il numero di manutenzioni e riparazioni, perché questi ingranaggi avrebbero densità inferiori e coefficienti di smorzamento più elevati rispetto alle leghe per ingranaggi in acciaio convenzionali.

Gli ingranaggi e i componenti in materiale composito rinforzati in fibra di carbonio si propongono come una scelta eccellente anche per le proprietà auto-lubrificanti.

Queste caratteristiche permettono di estendere il ciclo di vita e di risparmiare tempo per la produzione. [11]

Altro materiale ideale per ingranaggi compositi è il carbonio epossidico, il quale mostra un comportamento migliore rispetto ad altri materiali quali la ghisa e l’allumina carburo silicio.

Dall’analisi di un cambio è emerso che la resina epossidica di carbonio presenta una minore deformazione, indotta dalla trazione degli ingranaggi, e ha una maggiore resistenza alle vibrazioni.

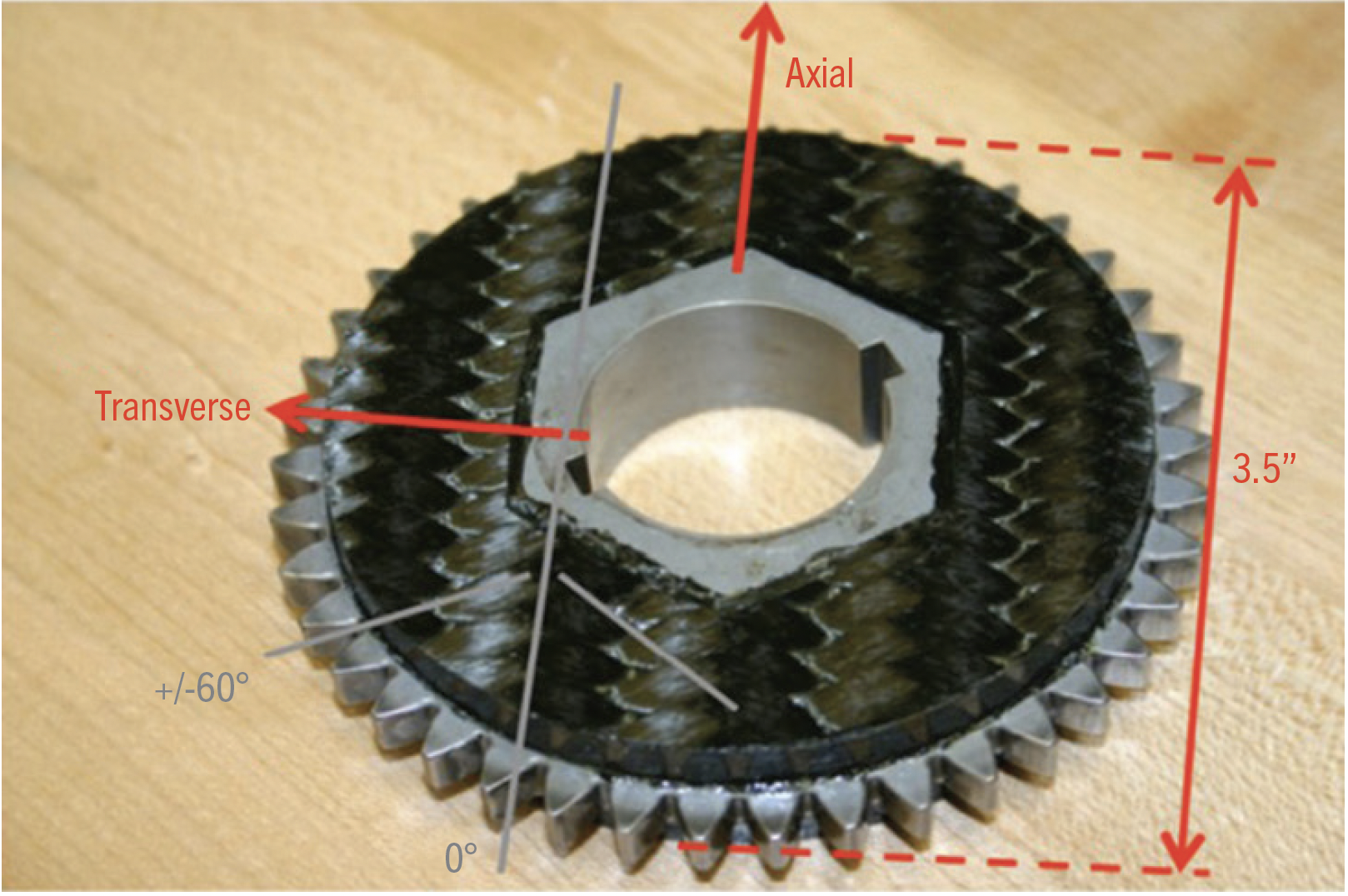

Ricerche sugli ingranaggi compositi sono state effettuate anche in ambito aerospaziale, come dimostrano i test sperimentali presso il Glenn Research Center della NASA [12].

I componenti leggeri e ad alta resistenza sono molto importanti per i sistemi di azionamento aerospaziali.

Gli ingranaggi ibridi testati hanno funzionato con successo per oltre 300 milioni di cicli a 10.000 giri/min e 553 pollici per libbra di coppia (circa 63 Nm).

Inoltre, sono risultati più leggeri del 20% rispetto agli ingranaggi interamente in acciaio.

La parte composita dell’ingranaggio ibrido è stata fabbricata utilizzando un materiale pre-impregnato a treccia triassiale realizzato con cavi in fibra di carbonio T700SC 12K e un materiale a matrice epossidica a 350 ° F (circa 177 °C).

L’ingranaggio presenta un vuoto esagonale riempito da dodici strati di composito preimpregnato intrecciato triassialmente. Altre due pile di strati simili sono state sovrapposte all’interfaccia acciaio-composito.

È stata utilizzata un’architettura a treccia in modo che le proprietà di rigidità nel piano fossero quasi uguali in tutte le direzioni. Un esempio è mostrato nella figura 7.

I materiali con queste caratteristiche hanno il potenziale per produrre un progetto con un rapporto peso/potenza molto elevato.

Un altro studio [13] ha esaminato questa tipologia di ingranaggi e i risultati attestano quanto già dimostrato dal Glenn Research Center della NASA.

Inoltre, al fine di stimare le proprietà dei materiali, per materiali compositi e layout alternativi, sono stati fabbricati e testati pannelli compositi.

Per ciascun pannello è stata condotta un’analisi agli elementi finiti per stimare le proprietà ortotropiche del materiale. Le proprietà del materiale stimate sono state quindi utilizzate nel modello di ingranaggio ibrido.

I risultati per gli ingranaggi ibridi sono simili e mostrano riduzioni di peso comparabili tra il 14,7 e il 18,4% rispetto al caso interamente in acciaio.

Ingranaggi polimerici ibridi

Le informazioni sulla progettazione e sulle prestazioni degli ingranaggi in composito polimerico sono ancora molto limitate, per cui la loro applicazione e diffusione è abbastanza controllata.

I vantaggi rispetto al metallo sono “in primis” prezzo e possibilità di operare in assenza di lubrificazione.

Gli ingranaggi in polimero sono più leggeri di quelli in acciaio, possono essere molto più efficienti e ridurre al contempo l’emissione acustica, tuttavia sono meno prestazionali. Vengono prodotti facilmente mediante stampaggio a iniezione.

Tuttavia, l’ampia ricerca condotta finora per comprendere il comportamento degli ingranaggi al fine di ottenere una trasmissione di potenza elevata, in particolare nelle applicazioni di cambi leggeri per motociclette e veicoli elettrici, si concentra fortemente sulle coppie di ingranaggi in metallo-polimero [14].

Indagini sperimentali sono state condotte su coppie di ingranaggi POM (poliossometilene) e GFR POM (POM rinforzato con fibre di vetro).

Sia le coppie di ingranaggi POM che GFR POM mostrano una chiara coppia di transizione dell’usura per una data velocità di marcia.

Al di sopra della coppia di transizione il tasso di usura accelera rapidamente causando un guasto termico, mentre al di sotto della coppia di transizione gli ingranaggi hanno un tasso di usura specifico molto basso.

Sono stati osservati miglioramenti significativi delle prestazioni per gli ingranaggi POM GFR, con un aumento di circa il 50% della capacità di carico rispetto agli ingranaggi POM non rinforzati [15].

Recenti confronti sperimentali tra PEEK (polietere etere chetone) rinforzato con fibra di carbonio e ingranaggi in nylon hanno mostrato che la capacità di carico ad alta temperatura di esercizio del primo è superiore a quella di altri ingranaggi compositi.

È stato riscontrato che gli ingranaggi in nylon rinforzato con fibra di vetro mostrano una migliore resistenza all’usura rispetto agli ingranaggi non riempiti grazie al modulo elastico e alla resistenza alla compressione migliorati.

In accordo a quanto si trova in letteratura, la maggiore limitazione all’utilizzo di ingranaggi polimerici è rappresentata da problemi di tipo termico.

Una limitazione importante, comune a diversi materiali per ingranaggi polimerici, (come poliacetilato e poliammide) è la loro bassa conduttività termica.

Questo problema può essere risolto usando inserti metallici [16] impregnati nella matrice polimerica che promuovano la dissipazione del calore andando a diminuire la temperatura operativa e aumentando la capacità di carico dei denti, ottimizzando la geometria del dente dell’ingranaggio per ridurre le perdite di potenza e il calore generato nel contatto.

Una rappresentazione di un ingranaggio con inserto metallico è presentata nella figura 8.

L’inserto metallico promuove una diminuzione della temperatura massima, ma implica un incremento del peso del dente del 3% ca. se si utilizza l’alluminio, del 17% o del 14% se si scelgono rispettivamente il rame o l’acciaio.

Risultati sperimentali dimostrano come il rame sia il materiale più efficace per ridurre la temperatura massima sul dente; tuttavia, l’alluminio è il miglior compromesso tra comportamento termico, peso e possibilità di produzione.

Conclusioni

I vantaggi nell’utilizzo di materiali innovativi sono molteplici, tuttavia questi materiali sono ancora oggetto di ricerca e di studio.

La produzione additiva è diventata uno strumento affidabile per la produzione personalizzata di piccoli lotti o per la prototipazione e ha accelerato la conversione dei progetti CAD in realtà.

Il processo è affidabile, riduce i tempi di realizzazione della progettazione e offre nuove possibilità geometriche, motivo per cui, oltre al suo utilizzo nelle applicazioni di prototipazione, potrebbe anche essere considerato per l’uso nell’ingegneria meccanica tradizionale se le condizioni lo consentano.

Il principale vantaggio è legato alla riduzione del peso del componente, e questo risultato, soddisfa pienamente il target di abbassamento dei consumi e delle emissioni nel settore automotive, inserendosi in un’ottica più sostenibile.

D’altra parte, il principale ostacolo è il costo: molti processi risultano essere onerosi, difatti si parla di prototipazione.

Meno costoso è l’utilizzo di materiali compositi, pur garantendo ottime prestazioni in esercizio.

La riduzione del momento di inerzia, la riduzione di peso, la maggiore resistenza alla corrosione e altri vantaggi riscontrabili nelle indagini sperimentali qui citate, sono ottimi presupposti che fanno ben sperare in ambito meccanico, tuttavia le applicazioni sono ancora limitate dalla scarsa conoscenza dei benefici apportati da questi materiali innovativi; quindi solo con la sperimentazione, lo studio e la continua ricerca, si potrà parlare in futuro di una vera e propria rivoluzione nel campo dei materiali.

Bibliografia

- E. Loi, “Alternative Materials”, Power Transmission World, Settembre 2019.

- M. E. Doran, “Is anyone printing gears using metal additive manufacturing?”, GearSolutions.com. (Marzo 2022)

- J. Bräunig, T. Töppel, B. Müller, M. Burkhardt, T. Hipke, W.G. Drossel, “Advanced Material Studies for Additive Manufacturing in terms of Future Gear Application”, Advances in Mechanical Engineering, vol. 6 (2014).

- M. Kluge, G. Kotthoff, C. Cavallini, S. Höges, “Design and production of innovative transmission components with additive manufacturing”, 16th International CTI Symposium Automotive Transmissions, HEV and EV Drives, Berlin.

- T. Tezel, E. S. Topal, V. Kovan, “Failure analysis of 3D-printed steel gears”, Engineering Failure Analysis, Volume 110, March 2020.

- G. Gardiner, “Hybrid steel/composite transmission gears”, CW CompositesWorld 12/30/2016.

- T. G. Yılmaz1, O. Dogan, F. Karpat, “A numerical investigation on the hybrid spur gears: Stress and dynamic analysis”, Proc IMechE Part C: J Mechanical Engineering Science, 2022, Vol. 236(1) 354–369, IMechE 2020

- F. Karpat, T. G. Yılmaz, O. Doğan, O. C. Kalay, “Stress and mesh stiffness evaluation of bimaterial”, Proceedings of the ASME 2019 International Mechanical Engineering Congress and Exposition, IMECE2019, November 11-14, 2019, Salt Lake City, UT, USA

- S. Black, “New aerocomposites niche: Helicopter transmission gears?”, CW CompositesWorld 2/1/2015.

- K. Hyunwoong, K. Cheol, K. Sanghyeon, K. Bongjoon, L. Chaehong, “Novel steel and aramid/phenol composite gear for a transmission with optimum design”, International Journal of Automotive Technology, Vol. 20, No. 4, pp. 749-754 (2019).

- P. K. Singh, K. Mausam, A. Islam, “Achieving better results for increasing strength and life time of gears in industries using various composite materials”, Materials Today: Proceedings Vol. 45, Part 2, 2021, Pages 3068-3074.

- R.F.Handschuh, G.D. Roberts, R.R. Sinnamon, D.B. Stringer, B.D. Dykas, L.W. Kohlman, “Hybrid Gear Preliminary Results—Application of Composites to Dynamic Mechanical Components”, (2012) NASA/TM-2012-217630.

- S. M. Gauntt, R. L. Campbell, “Characterization of a Hybrid (Steel-Composite) Gear with Various Composite Materials and Layups”, AIAA SciTech Forum, 7-11 January 2019, San Diego, California

- K. Mao, D. Greenwoodb, R. Ramakrishnan, V. Goodshipb, C. Shroutip, D. Chetwynd, P. Langlois, “The wear resistance improvement of fibre reinforced polymer composite Gears”, Wear Volumes 426–427, Part B, 30 April 2019, Pages 1033-1039.

- M. Kurokawa, Y. Uchiyama, T. Iwai, S. Nagai, “Performance of plastic gear made of carbon fiber reinforced polyamide 12”, Wear 254 (2003) 468–473.

- C. M. C. G. Fernandes, R. C. Martins, D. M. P. Rocha, J. H. O. Seabra, L. Magalhães, Articolo tratto da una relazione presentata all’International Gear Conference Lyon, 27-29/8/2018.