In questo articolo viene presentato un metodo sperimentale per la misura della forza di attrito in attuatori pneumatici mediante l’utilizzo di un tribometro standard da laboratorio, opportunamente attrezzato per riprodurre le reali condizioni di montaggio e di lavoro delle guarnizioni.

L’uso di attuatori pneumatici nei dispositivi meccanici automatici richiede una conoscenza approfondita delle condizioni operative di questi componenti. Di conseguenza, definire e misurare le prestazioni degli attuatori pneumatici in termini di forza di attrito e durata è diventato essenziale. I componenti di scorrimento presenti negli attuatori (guarnizioni, boccole e anelli di guida) influiscono in modo determinante sulle prestazioni e sulla durata. In particolare, la scelta del tipo di tenuta (labbro, labbro arrotondato, lobato…), della geometria e del materiale, della configurazione della sede, delle tolleranze di lavorazione, delle condizioni di lubrificazione e della finitura superficiale è di importanza strategica per garantire una capacità di tenuta ottimale unitamente a una bassa resistenza all’attrito e alta resistenza all’usura. L’analisi dell’attrito in pneumatica comporta studi sperimentali o numerici/analitici sia su attuatori completi che su tenute considerate singolarmente.

Nel primo tipo di studio, l’obiettivo è solitamente quello di ottimizzare la geometria e i materiali adottanto un metodo di prova in grado di valutare correttamente la forza di attrito tenendo conto dei parametri fisici che la influenzano, mentre nel secondo si punta a validare un modello di tenuta e quindi a prevedere il comportamento di attrito sulla base di una formulazione analitica.

Diversi metodi sperimentali per determinare la forza di attrito in cilindri a doppio effetto a velocità costante in funzione del differenziale di pressione attraverso il pistone sono stati sviluppati da Belforte et al. [1], [2], Schroeder e Singh [3] e Kazama e Fujiwara [4]. Particolarmente efficace si è rivelato misurare la forza di attrito negli attuatori mediante l’uso di un sensore stazionario a cella di carico piuttosto che uno che si muove con l’asta in modo da rendere la misura insensibile ai carichi dinamici [2].

Belforte et al. [5] [6] hanno anche dimostrato l’influenza sulla misura della direzione del movimento dell’asta (corsa di uscita e rientro) ed è stata delineata una procedura per separare i singoli contributi di attrito delle guarnizioni dalla forza di attrito complessiva.

Nel loro lavoro sulla modellazione, Wassink et al. [7] hanno presentato un modello per stimare il coefficiente di attrito in guarnizioni a labbro sottoposte a moto alternato tenendo in considerazione le caratteristiche fisiche delle superfici di sfregamento, le perdite viscose dovute al lubrificante e i fenomeni di isteresi del materiale della tenuta; tutti aspetti di fondamentale importanza in presenza di tenute in elastomero o plastica.

Salant et al. [8] hanno presentato un modello numerico “multi-scale” per tenute striscianti affiancando all’analisi FEM delle deformazioni strutturali della tenuta l’analisi della meccanica del contatto alle asperità superficiali e la meccanica dei fluidi all’interno del film lubrificante. Il modello consente di analizzare le prestazioni delle tenute in relazione a molteplici possibili condizioni operative.

Pinedo et al. [9] hanno sviluppato un modello tridimensionale per considerare l’effetto di un errato montaggio della guarnizione con conseguente eccentricità del contatto tra guarnigione e asta. I risultati, che hanno mostrano una buona corrispondenza con i dati sperimentali, hanno evidenziato come piccole eccentricità delle aste possano portare a cambiamenti significativi nella forza di contatto e quindi nel deterioramento della guarnizione stessa.

In generale quindi le misure di attrito in applicazioni pneumatiche richiedono la preparazione, non sempre facile, di banchi prova per riprodurre le reali condizioni di funzionamento dei cilindri.

In questo articolo viene descritto lo sviluppo di un metodo sperimentale per la misura della forza di attrito di guarnizioni pneumatiche a labbro. Il metodo prevede l’utilizzo di un tribometro standard da laboratorio opportunamente attrezzato in modo da riprodurre in modo più fedele possibile le condizioni di montaggio e di lavoro delle guarnizioni installate in un cilindro pneumatico. Il metodo può essere adottato, qualora si disponga di un tribometro, per evitare la costruzione di costosi banchi prova e limitare il tempo da investire nella sperimentazione per questo tipo di misure. In particolare, possono essere misurati rapidamente il coefficiente di attrito e la forza di attrito tra guarnizione e canna e può anche essere studiata la rigidezza radiale e il danneggiamento da usura della guarnizione. Nel seguito verrà presentata la metodologia e alcuni risultati ottenuti con guarnizioni a labbro in PTFE energizzate da molle a lamina montabili in cilindri pneumatici commerciali.

Descrizione della metodologia di prova

Il metodo pin-on-disc è una delle tecniche di misura da laboratorio più comunemente utilizzate per la caratterizzazione dei materiali per uso tribologico. La prova consiste nel misurare la forza di attrito che si genera per strisciamento all’interfaccia di contatto tra un pin ad estremità sferica o piana (solitamente fermo) installato su un braccio sensorizzato e un campione piano (solitamente posto in movimento). Il moto relativo tra il pin e il campione può essere sia di tipo rotativo che di tipo lineare alternato; in quest’ultimo caso la prova è anche nota con la denominazione ball-on- flat (Figura 1). Per quest’ultima configurazione, la normativa di riferimento è la ASTM G133 che stabilisce le specifiche minime richieste allo strumento e fornisce le linee guide per l’esecuzione delle misure sperimentali. La condizione di contatto che si realizza premendo il pin contro una controparte piana è tuttavia molto diversa dalla geometria di contatto tipica di una guarnizione in esercizio: anche ammettendo di utilizzare i medesimi materiali del componente reale e la medesima pressione di contatto, il valore misurato del coefficiente di attrito potrebbe discostarsi dal valore caratteristico dell’applicazione.

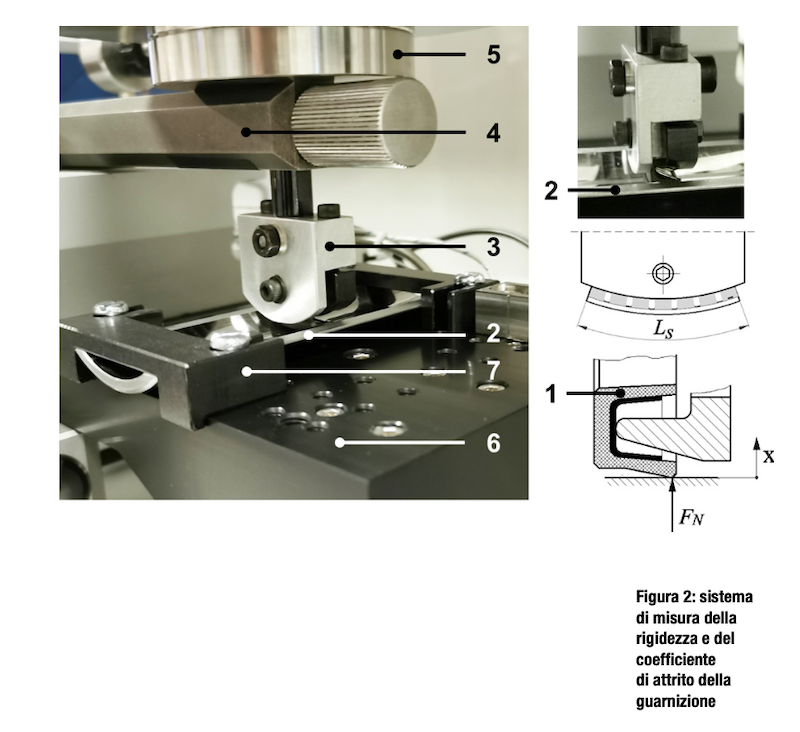

Per riprodurre le reali condizioni di funzionamento di una guarnizione a labbro per cilindri pneumatici è stata realizzato un attrezzo speciale nel quale è possibile montare un segmento circolare ritagliato dalla guarnizione intera (Figura 2). Il limitato ingombro di questa configurazione, che sfrutta solo una porzione di guarnizione, consente di montare l’attrezzo su un tribometro pin-on-disc commerciale, garantendo che la geometria di contatto durante la prova tribologica sia paragonabile a quella dell’applicazione reale.

La Figura 2 mostra il sistema di prova, in cui l’attrezzo porta-guarnizione (3) è montato su un tribometro Anton Paar TRB. Il segmento di guarnizione (1) è posto radialmente a contatto con una porzione di canna (2) ricavata da un cilindro pneumatico commerciale. Il porta-guarnizione è vincolato al braccio di misura (4) del tribometro e il carico normale FN di contatto è ottenuto mediante masse calibrate (5). Il braccio del tribometro è sensorizzato al fine di permettere la misura della forza di attrito che si sviluppa all’interfaccia di scorrimento guarnizione-canna ed è inoltre dotato di un apposito trasduttore per la misura dell’abbassamento del braccio (4) in direzione verticale, ovvero della deformazione verticale x del labbro sotto l’azione del carico. La porzione di canna (2) è resa solidale alla slitta (6) del modulo lineare del tribometro mediante elementi di fissaggio e centraggio (7); la slitta (6) è dotata di moto lineare alternato lungo la direzione dell’asse della canna (2). Durante la misura il tribometro fornisce il valore istantaneo del coefficiente di attrito f come rapporto tra la forza tangenziale FT, trasferita dalla guarnizione al braccio sensorizzato (4) del tribometro, e la forza normale FN applicata.

Nei dettagli di Figura 2 sono visibili il segmento di guarnizione di lunghezza Ls, e l’elemento che riproduce la condizione reale di montaggio della guarnizione sul pistone. Inoltre, è mostrata parte della sezione radiale dell’anello porta guarnizione.