Il presente studio espone i risultati ottenuti in una campagna di misura del comportamento a fatica di una ghisa sferoidale (SGI) e di una meno diffusa ghisa a grafite compatta (CGI).

Con l’intenzione di progettare una struttura in ghisa, una grande attenzione va chiaramente rivolta a verificarne la resistenza. Tale attenzione è concentrata, di solito, a valutarne il comportamento in condizioni statiche e dinamiche, mentre passano talvolta in secondo piano quelle considerazioni relative al degrado nel tempo delle prestazioni della struttura. Questo è dovuto anche al fatto che è di sicuro più semplice trovare dati sui materiali relativi alla resistenza a trazione, flessione e impatto, piuttosto che alla fatica.

Il presente studio intende fornire un proprio piccolo supporto in questa direzione andando a offrire i risultati ottenuti in una campagna di misura del comportamento a fatica di una ghisa sferoidale (SGI) e di un meno impiegata ghisa a grafite compatta (CGI).

Materiali e metodi

Presso la Fonderia SCM di Rimini, in un impianto a cubilotto a cielo aperto per fusioni in terra verde, sono state effettuate varie colate su forme in sabbia di geometria prestabilita e prestando particolare attenzione al controllo e mantenimento delle condizioni di processo.

La Tabella 1 riporta la composizione chimica del bagno da cui i getti sono stati colati. Da questi getti sono stati poi estratti diversi campioni di materiale su cui eseguire prove di fatica a flessione rotante attraverso cui determinare, tramite metodo Staircase (ISO 12107), il limite di fatica. Nello specifico, sono state effettuate prove di flessione rotante a quattro punti su provini di dimen- sioni standardizzate secondo le norme ISO 1143 e ISO 12107. Il salto di tensione tra una prova e la successiva è stato di 10 MPa e il numero massimo di cicli prima della sospensione della prova (runout) è stato fissato a 107.

La Figura 1 riporta la geometria del campione utilizzato per le prove, mentre la Figura 2 mostra la forma dei getti (“chiglie“) da sui sono stati estratti tali provini.

Grazie, inoltre, al fatto di aver introdotto alcune modifiche sul metodo tradizionale di analisi dei dati (il cosiddetto Modified Staircase Method), è stato possibile stimare il limite di fatica del materiale eseguendo un numero abbastanza limitato di prove. Nello specifico, lo studio sulla fatica ha avuto origine dalla conoscenza del limite di rottura dei materiali in esame, ottenuto attraverso prove di rottura statica effettuate in precedenza (e già descritto in altro articolo).

In accordo con il metodo, le prove sono da eseguire a partire da una tensione nominale dell’ordine del 30% del carico di rottura, che ha portano nel nostro caso a considerare circa 230 MPa quale base del test.

Le relative misure sono state eseguite con le tensioni nominali riportate in Tabella 2 e un valore dei cicli limite (runout) pari, come detto, a 10 milioni.

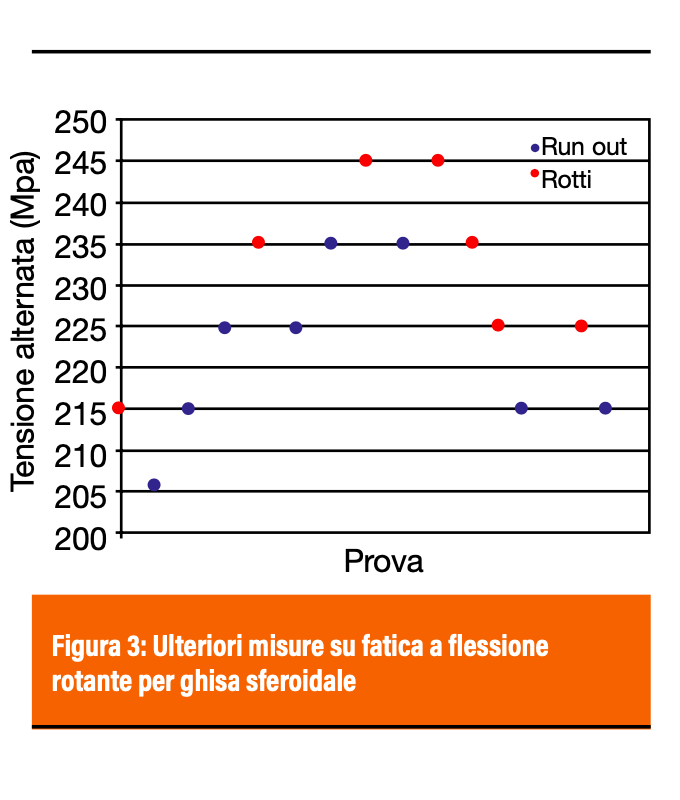

In Figura 3 sono evidenziati i risultati di questa caratterizzazione in termini di cicli di prova. Seguendo quanto riportato nella ISO 12107, è stata poi stimata la resistenza a fatica MFS (Mean Fatigue Strenght) come il valore medio delle misure, nonché il limite inferiore della resistenza a fatica LFS (Lower Limit Fatigue Strenght). Tale secondo valore è legato tramite formula empirica al MFS a patto di conoscere la deviazione standard delle misure, che, come capita spesso, è stata assunta pari a 8.8 Mpa, corrispondente al valore del salto di tensione (∆σ) tra una prova e la successiva.

Nel caso specifico, con riferimento alle 6 misure riportate in Tabella 2, MFS e LFS diventano:

MFS = (240,7 + 231,3 + 240,7 + 231,3 + 222,5+231,3)/6=233MPa LFS=MSF–k×∆σ, dove, come detto, ∆σ è 8.8 Mpa, mentre il parametro generale k deve essere determinato sulla base di altre valutazioni descritte nella normativa.

Considerando una probabilità di rottura (probability of failure) del 10%, un livello di confidenza del 95% e 6 provini secondo quanto indicato dalla norma, si arriva a determinare il k come pari a 2,755 da cui deriva LFS=208MPa

Detto in altri termini, 208 MPa rappresenta il limite inferiore della resistenza fatica del materiale (in questo caso la ghisa sferoidale) quando, a fronte di un numero di misure pari a 6, si accetta una probabilità di rottura del 10% con una confidenza sui risultati del 95%.

A ulteriore riscontro sui valori trovati, si è proceduto a ricalcolare MFS in accordo, stavolta, con la UNI 3964 e ipotizzando una probabilità di rottura del 50%. Tale valore, valutato a partire da un numero maggiore di prove, 15 contro 6 (risultati in Tabella 3 e Figura 4), e con calcoli ben diversi è risultato pari a 227 MPa, ossia poco iverso dal precedente. Tutto questo è evidenziato dallo schema di calcolo di Tabella 4.

La sostanziale validità del primo metodo ha portato ad utilizzarlo anche per il calcolo del limite a fatica nel caso della ghisa a grafite compatta (CGI). N.6 prove sono state effettuate con i risultati riportati in Tabella 5.

Le misurazioni hanno considerato un valore limite inferiore del 40% rispetto alla già rilevata resistenza a rottura. Anche in questo caso, la deviazione standard, che deve essere nota per l’utilizzo di questo metodo, è stata assunta pari a 8.8 MPa corrispondente al valore del salto di tensione (∆σ) tra una prova e la successiva, e k= 2.755 per una probabilità di rottura posta al 10%, portando in fine ai seguenti risultati per la ghisa a grafite compatta:

MFS = 147 MPa

LFS = 123 MPa

Questi valori sono circa il 60% di quelli della ghisa sferoidale come era comunque da attendersi per un materiale (la ghisa a grafite compatta) che ha notoriamente proprietà meccaniche inferiori.