L’impiego di getti pressocolati per applicazioni strutturali è un tema da sempre al centro dell’interesse del mondo della fonderia. Tuttavia, nel processo di pressocolata (HPDC), l’utilizzo del metallo allo stato liquido e le alte velocità di riempimento portano alla formazione di un flusso turbolento, che provoca un elevato inglobamento di gas con conseguenti porosità nel getto. Ciò compromette la possibilità di sottoporre il pezzo ai successivi trattamenti termici volti al miglioramento delle proprietà meccaniche, e di conseguenza ne pregiudica l’utilizzo per applicazioni strutturali.

Una tecnologia alternativa

I processi in semisolido, sviluppati ormai da diversi anni, costituiscono una delle tecnologie alternative finalizzate a superare i limiti dell’HPDC, combinando alti tassi di produzione con un’elevata qualità del componente.

Sebbene sviluppato negli anni ’80, il processo in semisolido ha iniziato a suscitare un marcato interesse nel settore della fonderia a fine anni ‘90, con lo sviluppo di applicazioni industriali a cavallo del 2000. È infatti parte della storia della fonderia italiana la prima produzione di serie di bracci per le sospensioni in lega A390 attraverso semisolido [1]. Negli anni successivi, però, la fonderia (soprattutto quella europea) sembra aver perso l’entusiasmo iniziale, abbandonando via via questa tecnologia, a causa del successo parallelo dell’utilizzo del vuoto per la realizzazione di componenti molto performanti. Tuttavia, negli ultimi anni, la necessità di produrre nuovi getti caratterizzati da richieste prestazionali estremamente stringenti ha fatto riesplodere l’interesse verso il semisolido, e non solo in Cina, dove si contano più di 400 installazioni, ma anche in Europa. Le ragioni che spingono verso questa tecnologia risiedono nella possibilità di ottenere getti pressoché esenti da porosità da gas. Infatti, l’iniezione all’interno dello stampo è effettuata con metallo allo stato di semisolido, ovvero con una percentuale di frazione solida variabile tra il 15% e 55%. In questa particolare condizione la viscosità del metallo è più elevata di quella allo stato liquido e ciò riduce il rischio di turbolenze in fase di iniezione con conseguente riempimento della cavità dello stampo in flusso laminare. Allo stesso tempo, il riempimento è garantito dalla progressiva diminuzione della viscosità stessa a causa delle forze di taglio a cui è soggetto il flusso di metallo durante il riempimento dell’impronta (proprietà di shear thinning). Questo garantisce la quasi totale assenza di porosità da gas, mentre le porosità da ritiro sono essenzialmente non presenti dal momento che il metallo in fase di iniezione è già parzialmente solidificato. Il risultato è un getto con buone proprietà meccaniche, che può subire sia trattamenti termici che operazioni di saldatura e che, di conseguenza, risulta adatto anche ad applicazioni strutturali.

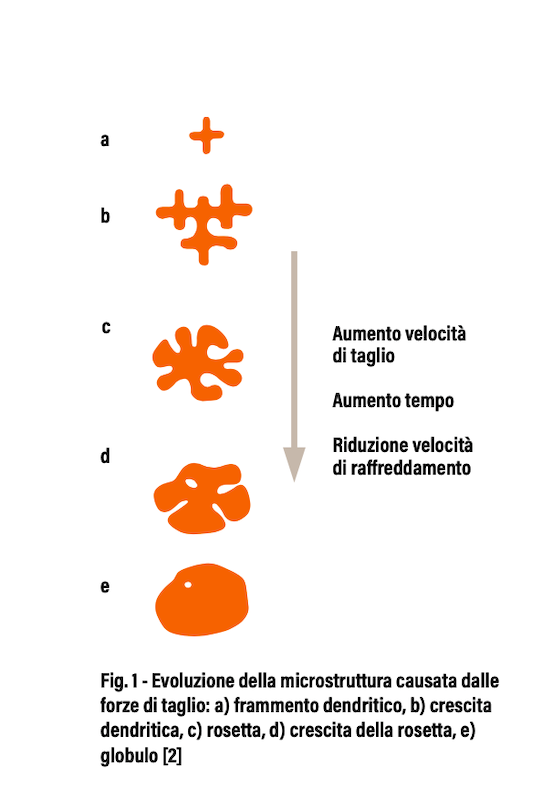

Il fenomeno di shear thinning (ossia la diminuzione della viscosità del materiale quando sottoposto a una deformazione) deriva dalla frammentazione delle dendriti che si formano durante la solidificazione, causata dalle forze di taglio che vengono esercitate durante l’iniezione nello stampo. La microstruttura derivante dal processo di semisolido è perciò costituita da globuli o rosette, che si formano progressivamente a partire dai frammenti dendritici, i quali accrescono richiudendosi su se stessi a formare queste strutture sferoidali, come illustrato in Figura 1. Il risultato di questa particolare microstruttura non-dendritica è il miglioramento delle proprietà meccaniche a trazione, fatica e usura, ma anche di corrosione. Ciò si combina con i vantaggi che contraddistinguono la pressocolata, quali elevata velocità di produzione, buone tolleranze dimensionali ed elevata qualità superficiale. Un confronto della microstruttura ottenibile mediante processo in semisolido con quella ottenuta tramite processo convenzionale è illustrato in Figura 2.