Azionamenti elettrici e pneumatici costituiscono un mezzo fondamentale per realizzare movimenti e produrre forze motrici. La concorrenza che da sempre ha accompagnato il loro sviluppo è un fattore positivo per un continuo miglioramento delle prestazioni.

Gli azionamenti pneumatici ed elettrici sono il cuore di ogni sistema automatico: senza di essi niente può muoversi e nessuna azione utile può essere prodotta. La presenza contemporanea di queste due tecnologie sugli stessi impianti, assieme all’oleodinamica nelle applicazioni in cui sono necessarie forze e coppie molto grandi, dimostra che entrambe possono offrire qualcosa in più rispetto all’altra in determinate circostanze.

Azionamenti pneumatici ed elettrici coesistono da molti anni, anche con alterni successi. I dispositivi ad aria compressa sono stati sviluppati a partire dal XIX secolo seguendo l’evoluzione delle macchine a fluido idrauliche e a vapore, che si erano già affermate. Verso la fine dello stesso periodo hanno raggiunto una buona diffusione per la realizzazione di motori e di attuatori di vario tipo. Parallelamente, i motori elettrici hanno iniziato a diffondersi in modo esteso, favoriti dallo sviluppo della corrente alternata e dall’ascesa delle reti elettriche. Negli anni Cinquanta e Sessanta del 1900 la pneumatica si è imposta per la sua semplicità di uso e la facilità di applicazione in macchine semiautomatiche e automatiche di ogni tipo e, subito dopo, è stata seguita dallo sviluppo della fluidica e della pneumatica logica, che hanno affiancato i tradizionali controlli con relè. Successivamente, a seguito dello sviluppo e della diffusione dei controlli elettronici e del potenziamento generale dell’elettronica di potenza, si sono ampliate le applicazioni dei dispositivi e dei motori elettrici che hanno via via aumentato e migliorato le loro prestazioni. In una successione di progressivi miglioramenti, nonchè in una continua competizione e collaborazione, si è giunti oggi a una ampia disponibilità di componenti elettrici e di dispositivi elettropneumatici, tutti caratterizzati da elevate prestazioni e affidabilità, elementi ormai facilmente integrabili in macchine del tipo Industria 4.0. È bene, allora, fare qualche riflessione su come e perché adottare azionamenti pneumatici o azionamenti elettrici, con riferimento alle loro prestazioni e ai vantaggi offerti.

Pneumatica e meccatronica nelle macchine automatiche

Si può costruire una macchina automatica utilizzando per gli azionamenti una sola tecnologia, pneumatica o elettrica? La risposta sembra semplice, ma non è così scontata. In linea di principio si può affermare senza ombra di dubbio che è possibile realizzare un’intera macchina automatica solo con un’unica tecnologia e, nella pratica, vi sono moltissimi esempi al riguardo. Se però si introducono dei criteri di valutazione, riferiti alle proprietà delle prestazioni, alla semplicità dei dispositivi, ai costi, alle esigenze energetiche si può vedere come nei vari casi possano risultare più convenienti determinate soluzioni piuttosto che altre. La presenza contemporanea in singole macchine o in linee di produzione di apparecchiature elettriche e pneumatiche è la prova tangibile di quanto indicato. È bene, allora, avere dei criteri chiari su quali sono le prestazioni dei diversi azionamenti, su cosa possiamo fare affidamento e quali sono i costi delle soluzioni, sia in termini di costruzione delle macchine automatiche, sia in termini di esercizio.

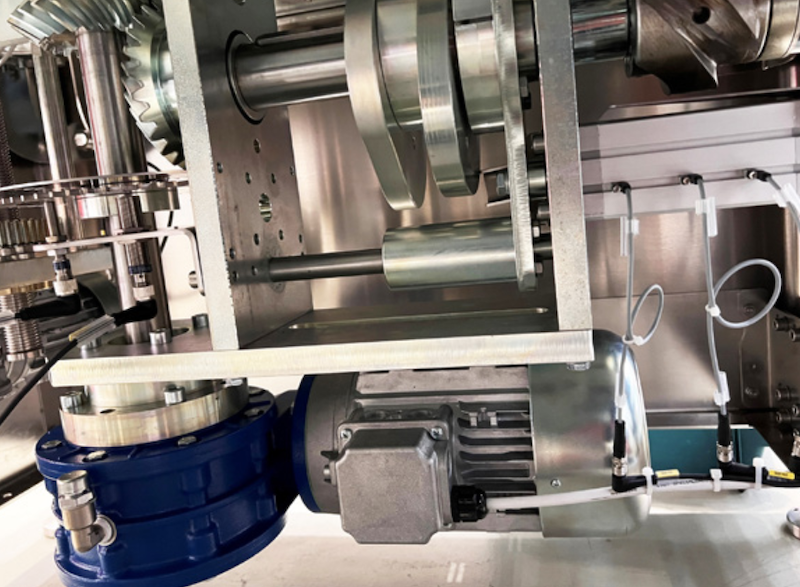

La concreta integrazione operativa di motori elettrici e pneumatici può essere constatata guardando la struttura delle tante macchine automatiche presenti nei diversi settori industriali. Un primo esempio è mostrato nella Figura 1, che si riferisce a un dispositivo per il cambio di una camma in una macchina di riempimento prodotta da GAI Macchine imbottigliatrici. Cambiando la camma si passa dalla movimentazione per la tappatura con tappo raso (chiusura per bottiglie da vino fermo) al tappo a fungo (chiusura per le bottiglie tipo prosecco).

In generale, il ruolo della pneumatica nell’automazione va individuato proprio nei dispositivi di attuazione. La disponibilità di cilindri di vario tipo facilita le più diverse applicazioni, con cilindri e attuatori specializzati già predisposti per molti casi specifici.

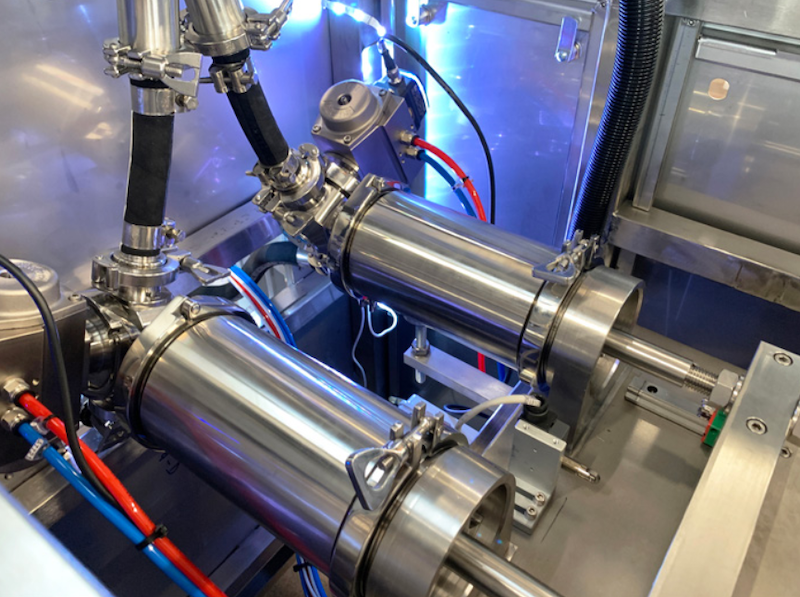

Nella Figura 2 si vede una linea automatica per il riempimento e la tappatura di lattine di vernice in fase di allestimento: la movimentazione generale per il trasferimento da una stazione di lavoro alle successive è fatta con un nastro trasportatore ad azionamento elettrico, mentre singole azioni di arresto e di rilascio al trasporto di lattine, di alimentazione della vernice e della chiusura dei coperchi sono fatti con dispositivi elettropneumatici.

La Figura 3 mostra il particolare del gruppo di alimentazione della vernice. La linea è realizzata dalla società PMR System Group.

Gli impieghi più favorevoli dei dispositivi pneumatici riguardano il campo delle attuazioni veloci, con forze di valore piccolo e medio; nella presa e nella manipolazione con metodologie digitali (presa attiva o non attiva, spostamento punto-punto); nella realizzazione di attuatori per ambienti che richiedono protezioni e caratteristiche antideflagranti (industria alimentare, chimica, farmaceutica, elettronica…); nella disponibilità di motori leggeri e affidabili per lavorazioni di foratura, avvitatura, molatura o simili.

Gli azionamenti elettrici si caratterizzano soprattutto dall’uso esteso di motori elettrici rotativi. I motori preferibilmente utilizzati nei sistemi automatici sono in corrente continua (motori CC o motori DC – Direct Current) con spazzole (brush) o senza spazzole (brushless), oppure motori a passo. Le tensioni di lavoro sono di solito le stesse usate per le elettrovalvole pneumatiche (12, 24, 48 V DC), con forze e potenze sviluppate medio-piccole. Per forze elevate gli assi elettrici impiegano di preferenza motori elettrici in corrente alternata (motori CA o motori AC – Alternating Current) monofase o trifase. La realizzazione del moto lineare con azionamento elettrico avviene soprattutto con dispositivi elettromeccanici, nei quali un motore elettrico rotativo produce lo spostamento di una slitta o elemento simile con un sistema meccanico di trasmissione del moto, quale un sistema con vite e madrevite, un sistema a cinghia dentata o un sistema con rocchetto e dentiera. Vengono usati anche motori elettrici lineari, che forniscono prestazioni eccellenti, a fronte di un maggior costo e di un inserimento nelle apparecchiature che richiede qualche accorgimento in più rispetto ad altre soluzioni.

L’integrazione di dispositivi elettro-pneumatici, di motori elettrici, di unità elettromeccaniche costituisce quell’insieme indispensabile a realizzare apparecchiature robotizzate e macchine automatiche efficaci, versatili, affidabili. Tutto questo porta a considerare il settore delle macchine automatiche appartenente a pieno titolo alla meccatronica.

Un discorso a parte deve essere fatto a proposito del costo energetico nell’esercizio dei sistemi. In generale, mentre i motori elettrici sono più favoriti dall’uso diretto dell’energia primaria disponibile nelle industrie, nei servizi e negli edifici civili (corrente elettrica di rete), gli attuatori pneumatici che usano l’energia di un fluido in pressione prodotta con compressori passando attraverso successive trasformazioni, partono più sfavoriti, ma possono offrire ottime soluzioni energetiche soprattutto con una saggia politica di recupero del calore di compressione nella centrale di generazione dell’aria compressa.

Anche il controllo e la modernizzazione delle linee di trasmissione dell’aria compressa e un’attenzione crescente all’introduzione di elementi per il miglioramento energetico dei circuiti pneumatici possono contribuire al miglioramento energetico della componente pneumatica del macchinario.