Si illustra una valutazione sperimentale del modello strutturale a elementi finiti di un riduttore per turbine eoliche da 6 MW, utilizzando sensori di deformazione a fibre ottiche

La tecnologia delle turbine eoliche ha visto notevoli progressi negli ultimi decenni. In particolare, la potenza nominale e le dimensioni delle turbine eoliche sono cresciute considerevolmente; il che ha permesso di ridurre il costo dell’energia green.

L’aumento del diametro dei rotori ha spinto i produttori di riduttori ad introdurre molteplici innovazioni tecnologie in modo da aumentare la densità di potenza. Una delle sfide principali per le nuove generazioni di riduttori è quella di ottimizzare i componenti strutturali e gli ingranaggi. Servono modelli complessi in modo da prevedere la capacità di carico e la durata a fatica dei componenti del riduttore. Questi strumenti devono essere validati attraverso il confronto con test sperimentali. Attraverso prove di laboratorio, questo studio ha permesso di valutare diversi modelli di calcolo strutturale tipicamente utilizzati per lo sviluppo di un moderno riduttore per turbine eoliche da 6 MW. Il sistema di misura è composto da cinquantaquattro reticoli in fibra di Bragg. Sono stati utilizzati sensori ottici di deformazione perché offrono un rapporto segnale/rumore molto elevato, sono immuni alle interferenze elettromagnetiche e consentono un’installazione più semplice rispetto agli estensimetri convenzionali. Il confronto ha evidenziato una buona correlazione tra i risultati dei modelli strutturali e quelli dei test al banco (back-to-back a grandezza naturale). Ciò ha permesso di studiare l’effetto di una serie di parametri di progettazione attraverso le sole simulazioni, quindi senza la necessità di eseguire test fisici per ogni specifico progetto. Aumentare la confidenza nei risultati e nella soluzione progettuale attraverso dati sperimentali porta a riduttori ottimizzati che mostrano significativi miglioramenti in termini di densità di potenza e costo complessivo.

Introduzione

La riduzione del costo dell’energia (CoE) è diventata una delle principali spinte alla ricerca nel settore dell’energia eolica [1]. Di conseguenza, le turbine eoliche hanno registrato un aumento significativo del diametro del rotore. Questo può essere compreso considerando l’equazione della potenza generata (P):

P = (1/2) ρ Av3Cp (1)

dove:

ρ è la densità dell’aria;

A è l’area spazzata dal rotore;

v è la velocità del vento;

Cp è il coefficiente di potenza.

La potenza è proporzionale all’area spazzata e cresce con il quadrato del diametro del rotore.

Le trasmissioni ad ingranaggi sono onnipresenti sia nelle applicazioni terrestri, sia in quelle onshore. Si stima che il 75% delle turbine montino un riduttore [1]. I principali produttori OEM, come Vestas, Siemens Gamesa Renewable Energy (SGRE), General Electric (GE) e Acciona-Nordex, utilizzano trasmissioni a ingranaggi nelle loro turbine onshore. La più recente soluzione SGRE ha una potenza di 6,x MW e diametri del rotore di 155 m e 170 m. In ambito offshore, la quota di turbine ad azionamento diretto è più significativa, ma sia Vestas, sia MingYang utilizzano trasmissioni a ingranaggi e puntano a diametri del rotore fino a 236 m, con potenze nominali previste di 15 MW. I requisiti di progettazione dei riduttori per turbine eoliche sono indicati dalle normative IEC 61400-4 [2] e AGMA 6006 [3]. La coppia è il principale fattore per il dimensionamento dei riduttori. Assumendo di volere limitare ad un certo valore la velocità di punta delle pale, la velocità di rotazione diminuisce linearmente con il diametro del rotore. Pertanto, la coppia in ingresso al rotore (T) cresce con la terza potenza del diametro del rotore.

T a ρR3v3Cp (2)

dove: R è il raggio del rotore.

L’aumento significativo dei diametri dei rotori ha spinto i produttori di riduttori ad introdurre diverse innovazioni tecnologiche per aumentare la densità di coppia rispetto alle soluzioni attuali.

Densità di coppia di 200 Nmkg-1 sono ora possibili grazie, ad esempio, a nuove architetture di riduttori che presentano un numero maggiorato di stadi planetari e di

planetari e più pianeti per stadio, grazie all’uso di nuovi materiali, al miglioramento delle tolleranze di produzione e ad ulteriori tecniche di finitura superficiale. Per ottenere trasmissioni compatte e leggere, si sta osservano un trend che va nella direzione di un aumento del livello di integrazione meccanica del cuscinetto principale, del riduttore e del generatore [4]. Nel complesso, questi progetti alleggeriti aumentano le sollecitazioni sui componenti del riduttore e sono necessari modelli di calcolo accurati per mantenere o addirittura aumentare l’affidabilità del sistema.

I modelli strutturali basati sul metodo degli elementi finiti (FEM) aventi un elevato livello di complessità in modo da poter catturare tutte le interazioni tra i componenti del riduttore sono ampiamente utilizzati a questo scopo. Questi modelli devono essere validati attraverso un confronto con dati sperimentali ed affinati fino a raggiungere il grado di affidabilità desiderato.

Una volta validati, i modelli FEM forniscono una piattaforma adatta per ottimizzare i componenti del riduttore ed aumentare ulteriormente la densità di potenza. L’obiettivo principale di questo studio è quello di eseguire una valutazione sperimentale dell’accuratezza del modello strutturale di un primo stadio planetario a cinque pianeti di un moderno riduttore per turbine eoliche da 6 MW. Il modello strutturale FEM comprende l’alloggiamento laterale del rotore, la corona dentata del primo stadio e l’alloggiamento tra la prima e la seconda corona dentata. Le misure di deformazione sulla superficie esterna della corona dentata, ottenute sperimentalmente grazie a test a pieno carico su un banco prova, sono state utilizzate per validare il modello strutturale.

I sensori di deformazione a fibra ottica sono stati utilizzati poiché offrono un rapporto segnale/rumore molto elevato, sono immuni alle interferenze elettromagnetiche e consentono un’installazione più semplice rispetto agli estensimetri classici.

Questo studio è stato condotto utilizzando un riduttore Siemens Gamesa Renewable Energy (SGRE) prodotto da Gamesa Energy Transmission (GET), (figura 1). Il riduttore è a 3 stadi: il primo e il secondo sono stadi epicicloidali mentre il terzo è uno stadio ad assi paralleli.

La figura 2 mostra un disegno degli alberi e degli ingranaggi di questo riduttore. Gli alloggiamenti strutturali del riduttore sono stati omessi per una maggiore chiarezza della rappresentazione. Il primo stadio planetario monta cinque pianeti, il secondo ne ha tre. La potenza nominale del riduttore è di 6,x MW e il peso pari a circa 44000 kg. Per questa ricerca si è scelto il primo stadio di questo riduttore in quanto è il più critico a causa dell’elevata coppia che deve trasmettere.

Il resto dello studio è organizzato in tre sezioni come segue:

la sezione 2 che descrive il modello strutturale;

la sezione 3 che illustra la procedura sperimentale utilizzata per validare il modello;

la sezione 4 che presenta la correlazione tra i risultati sperimentali e le simulazioni.

Descrizione del modello (sezione 2)

Uno stadio a ingranaggi planetari trasforma la velocità di ingresso in base al rapporto di trasmissione, definito dalla relazione tra il numero di denti dell’ingranaggio interno (corona) e dell’ingranaggio solare.

La stessa relazione, invertita, si applica al carico. La trasmissione del moto e della coppia è ottenuta con un complesso sistema di ingranaggi rotanti. In un riduttore epicicloidale tipicamente utilizzato nelle turbine eoliche, la corona è fissa, mentre la coppia in ingresso viene trasmessa dal portatreno. I satelliti sostenuti dal portatreno, sono i componenti che trasferiscono la coppia all’ingranaggio solare (che è l’uscita).

In un progetto ideale, la coppia in ingresso viene ripartita in modo uniforme tra i satelliti. La distribuzione non uniforme della coppia viene considerata applicando il fattore di carico Kγ definito secondo la normativa AGMA 6123 [5]. La corona dentata è, come detto, stazionaria. Quando i denti dei satelliti ingranano con quelli della corona, il satellite rotola lungo l’interno della corona. Allo stesso tempo, i fianchi opposti dei denti del satellite entrano in contatto con l’ingranaggio solare, trasferendo la coppia a questo componente. Tutte queste interazioni tra gli ingranaggi producono le forze di ingranamento. È noto come la complessità di un modello FEM sia direttamente collegata alle risorse richieste dal modello. Queste risorse possono essere misurate in termini di onere computazionale e di tempo necessario a preparare il modello e post-elaborare i dati generati. Pertanto, per il lavoro quotidiano, è molto utile trovare un modello che rappresenti accuratamente i risultati nelle aree oggetto di studio senza essere eccessivamente oneroso in termini di tempo di calcolo e impegno del personale per prepararlo.

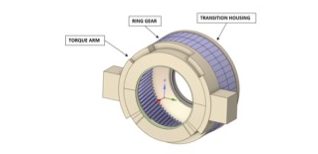

In questa ricerca sono stati studiati due diversi modelli FEM. Il primo è un modello dettagliato del primo stadio planetario di un riduttore di una potenza nominale 6,x MW. Il secondo, invece, è un modello semplificato, mostrato nella figura 3. Questi modelli saranno denominati “ad alta complessità” e “a bassa complessità”.

Entrambi i modelli sono costituiti dall’alloggiamento laterale del rotore, dalla corona dentata, dall’alloggiamento di transizione tra gli ingranaggi interni e i corrispondenti bulloni e perni. Come mostrato in figura 3, l’alloggiamento laterale del rotore e quello di transizione sono simmetrici rispetto all’asse z (asse verticale). Questo vale per entrambi i modelli.

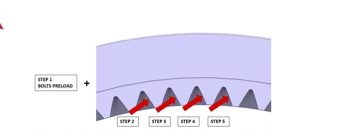

Per simulare le condizioni iniziali dell’assieme, è stato applicato un precarico a ciascun bullone. I bulloni sono stati rappresentati da elementi “beam”, elementi che permettono di modellare il pre-carico e sono al contempo computazionalmente più efficienti rispetto alla modellazione dei bulloni con elementi solidi. I calcoli sono stati sono stati eseguiti con il software Ansys 2021 R2.

Le forze applicate al modello si scaricano sugli alloggiamenti laterali del rotore, fissati in direzione Z, per ricreare il comportamento del riduttore nelle condizioni di lavoro. Inoltre, gli anelli esterni dei cuscinetti che supportano i carichi dello stadio planetario sono stati vincolari a ruotare solamente in X. L’anello del cuscinetto che supporta la forza assiale generata negli ingranaggi è stato anch’esso vincolato (in direzione assiale). Per quanto riguarda l’interazione tra i satelliti e l’anello posteriore, è stata applicata una forza a ogni dente che, ad ogni istante di simulato, risulta in contatto con un satellite, come mostrato in figura 5. Per fare ciò, si è ipotizzato che un dente della corona dentata dentatura ad anello sia completamente a contatto con un dente del satellite e che la coppia sia distribuita in modo uniforme tra i vari satelliti. In altre parole, si assume che il fattore di carico Kγ sia pari a 1. Negli ingranaggi elicoidali, il contatto tra i denti si sviluppa progressivamente lungo la linea di contatto e più denti possono essere in contatto contemporaneamente.

Pertanto, l’intera lunghezza di un dente non è mai completamente ingranata con l’ingranaggio corrispondente. A causa della complessità della simulazione dei carichi lungo la linea di azione degli ingranaggi elicoidali, le forze sono state semplificate e prese tangenziali al fianco.

Il ciclo di ingranamento è stato riprodotto modellando diversi step in modo da simulare gli effetti di compressione-tensione a piede dente. Come mostrato in figura 6, nel primo passo dell’analisi è stato applicato il precarico ai bulloni.

Successivamente, è stato applicato il carico dato dall’ingranamento al fianco corrispondente. La figura 6 mostra, a titolo di esempio, le forze che simulano i carichi dei satelliti al passo 2 e come queste siano state applicate nel modello. Poi, nei passi successivi, sono state applicate le forze di rete al fianco corrispondente. Negli step successivi, le forze vengono applicate al fianco successivo, ricreando così il ciclo di carico dell’ingranaggio. Questo procedimento è stato eseguito per valutare le condizioni di sollecitazione in presenza di un carico pari al 50% ed al 100% di quello nominale. Sono state analizzate otto diverse posizioni angolari del supporto.

Vale la pena ricordare che, per confrontare i risultati con i dati ottenuti mediante i sensori di deformazione a fibre ottiche, nel modello FEM è stato posizionato un nodo nella stessa posizione di ciascun sensore di deformazione (figura 4). Pertanto, le deformazioni sono state simulate e misurate negli stessi identici punti.

Setup sperimentale (sezione 3)

Banco prova

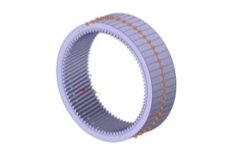

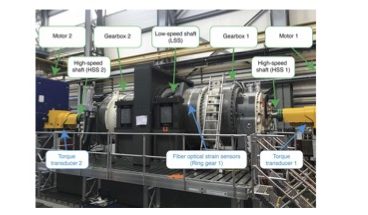

Un prototipo di riduttore in scala reale, strumentato con sensori di deformazione a fibre ottiche posti sulla superficie esterna della corona dentata, è stato testato in un banco di prova back-to-back fino al 100% della coppia nominale.

Tutte le prove presentate in questo studio sono state eseguite sul banco di prova back-to-back mostrato in figura 7, di proprietà della società DMT GmbH & Co. KG [6] di Krefeld (Germania), con motori elettrici di potenza nominale di 7,5 MW. La posizione dei sensori a fibre ottiche è visibile sulla superficie esterna dell’ingranaggio interno (corona) del primo stadio del “Test Gearbox 1”.

Rilevamento delle deformazioni mediante sensori in fibra ottica

In [7] è stato introdotto un nuovo metodo per misurare la coppia di ingresso nei riduttori per turbine eoliche. Questo metodo si basa sulla misurazione delle deformazioni sulla superficie esterna della corona dentata. I requisiti della strumentazione ed il processo di acquisizione dei dati risultano più semplici poiché la corona dentata è statica. Nello specifico, sono stato impiegato sensori ottici di deformazione basati su reticoli in fibra di Bragg (FBG) dato che questi offrono un rapporto segnale/rumore molto elevato e sono immuni da interferenze elettromagnetiche. Poiché è possibile alloggiare più sensori di deformazione lungo un’unica fibra, essi consentono un’installazione più semplice. È stata riscontrata una correlazione soddisfacente tra la coppia di ingresso e le deformazioni della superficie esterna [7].

Quattro fibre ottiche sono state installate sulla superficie esterna dell’ingranaggio ad anello del primo stadio, in corrispondenza della sezione centrale lungo tutta la larghezza della corona dentata in direzione assiale, come mostrato in figura 7. Le fibre sono state installate tangenzialmente alla sezione centrale, coprendo un giro completo lungo il perimetro esterno dell’anello.

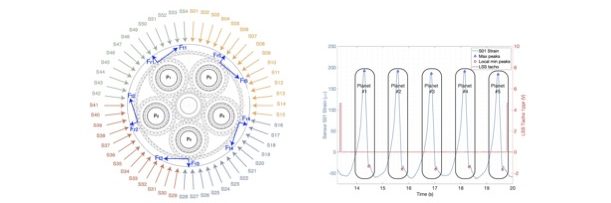

La figura 8 mostra la posizione radiale ed angolare di tutti i sensori di deformazione con le relative etichette. I quattro colori delle etichette dei sensori indicano l’appartenenza degli FBG a fibre separate (da S01 a S15 alla fibra numero 1, da S16 a S28 alla fibra numero 2, da S29 a S41 alla fibra numero 3 e da S42 a S54 alla fibra numero 4). I sensori a fibra ottica sono stati forniti e installati dalla società Sensing360 B.V. [8]. Una descrizione più esaustiva della strumentazione a fibre ottiche utilizzata è disponibile in [7].

Figura 9. A destra: egnale di deformazione del sensore S01 (asse sinistro) durante una singola rivoluzione dell’albero di ingresso (asse destro) con i picchi rilevati assegnati al satellite corrispondente

I reticoli in fibra di Bragg sono sensibili alla deformazione e alla temperatura. I segnali sono stati filtrati per rimuovere l’effetto della temperatura sugli spostamenti misurati. Una volta rimosso lo spostamento indotto dalla temperatura, il segnale filtrato è stato considerato legato alla deformazione imposta dall’ingranamento. È stato utilizzato un sensore induttivo per fornire un impulso per ogni rotazione completa dell’albero di ingresso, in modo da conoscere la posizione relativa del portatreno e assegnare i valori di picco ai singoli satelliti, come mostrato in figura 9.

Sono state eseguite diciannove prove brevi in diverse condizioni di velocità e coppia in modo da caratterizzare la relazione tra deformazioni e coppia e il fattore di carico.

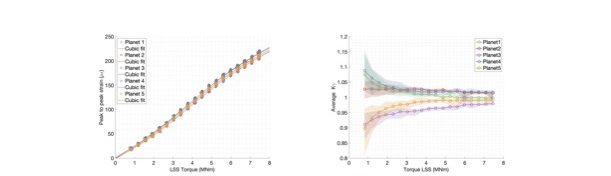

Il livello di coppia è stato aumentato progressivamente con step pari al 5%, partendo da un livello minimo del 10% della coppia nominale, fino a raggiungere il 100% della coppia nominale. Per ogni prova, i dati di deformazione sono stati registrati per circa 35 giri del portatreno. La velocità di rotazione del riduttore è stata mantenuta costante e pari al valore nominale. La correlazione tra la coppia media ed i valori picco-picco misurati dai sensori di deformazione posizionati sul supporto è riportata in figura 10. Poiché i valori picco-picco possono essere assegnati al passaggio dei singoli satelliti, la procedura può anche fornire informazioni sulla ripartizione del carico tra questi. La figura 11 mostra i valori medi di Kγ per i cinque satelliti rispetto alla coppia presentata in [9]. I valori indicati dai marcatori circolari di figura 11 rappresentano le medie di tutti i 54 sensori, mentre le zone ombreggiate rappresentano i limiti minimi e massimi di Kγ misurati.

Figura 11. A destra: valori Kγ,avg di tutti i sensori di deformazione delle fibre. Il valore medio è rappresentato dal marcatore circolare e dalla zona ombreggiata

Risultati (sezione 4)

Come illustrato in figura 8, i sensori di deformazione sono stati posizionati nella sezione centrale della corona dentata lungo la superficie esterna. In totale sono stati installati cinquantaquattro sensori utilizzando quattro fibre. I risultati forniti dal modello FEM sono stati confrontati con quelli sperimentali, estraendo i risultati della deformazione elastica nei nodi situati nella stessa posizione degli estensimetri, come illustrato nella figura 4.

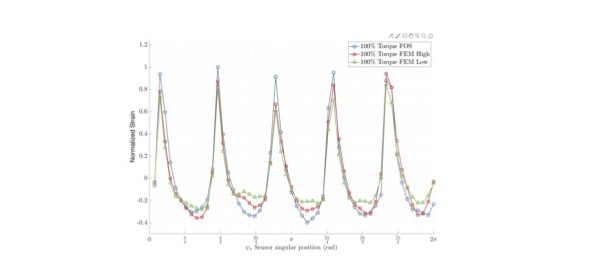

La correlazione dei risultati nel caso di carico pari al 100% della coppia è mostrata in figura 12. Le deformazioni normalizzate sono riportate in base alla loro posizione angolare lungo la corona dentata. Questa posizione angolare, mostrata in figura 8, è definita in senso orario nella vista laterale del rotore, con lo zero nella posizione verticale superiore. I risultati della simulazione per entrambi i modelli (ad alta e bassa complessità), presentati nella sezione 2, sono mostrati nella figura 12, indicati come “FEM High” e “FEM Low”.

Come si può dedurre, i risultati delle deformazioni FEM concordano bene con le deformazioni misurate mediante i sensori a fibre ottiche. Come previsto, la corrispondenza tra simulazione e sensori è meno accurata per il modello di complessità minore. Un singolo satellite, identificato come “numero 4” nella figura 8, produce la minore concordanza tra la simulazione e i valori di deformazione misurati. Tuttavia, le differenze medie tra i modelli FEM ed i sensori sono state considerate molto soddisfacenti in base alla precedente esperienza di correlazione delle misure di deformazione.

L’effetto della posizione angolare del portatreno sulle deformazioni simulate è stato studiato usando diversi step di calcolo. Per ogni posizione del portatreno, sono stati caricati quattro denti diversi, come descritto nella sezione 2.

Il portatreno è stato poi ruotato di 90 gradi per studiare altri quattro denti, il che ha permesso di ottenere otto posizioni angolari in un’unica simulazione.

Questo studio della posizione angolare del portatreno è stato effettuato utilizzando il modello a bassa complessità. L’accuratezza media ottenuta da tutti gli otto passaggi è risultata del 23,9% utilizzando l’approccio RMS e del 22,9% per i massimi di deformazione. A seconda delle posizioni angolari si è osservata una variabilità pari a ± 2,13% e ±3,85% rispettivamente.

É stato riscontrato come la correlazione tra le sollecitazioni di compressione prima e dopo le posizioni di massima deformazione da trazione sia meno accurata della correlazione ottenuta nelle altre posizioni che presentano sollecitazioni di compressione.

Questo effetto si manifesta per entrambi i livelli di coppia, 50% e 100%, sia per il modello di complessità maggiore, sia quello di complessità inferiore. La discrepanza nei risultati in posizione corrispondente al satellite quattro potrebbe essere dovuta al fatto che si trascurano i carichi che provengono dagli altri stadi. Inoltre, come descritto nella sezione 2, si è assunto che la coppia in ingresso sia distribuita uniformemente tra i satelliti. Questa ipotesi potrebbe essere una fonte di discrepanza nei risultati, poiché la distribuzione della coppia tra i pianeti non in realtà è uniforme. La distribuzione non uniforme della coppia è considerata mediante il fattore di carico Kγ.

Per ottenere una correlazione più accurata, è necessario effettuare ulteriori indagini considerando Kγ nel modello FEM.

Per quanto riguarda le transizioni dai valori di deformazione minimi a quelli massimi, si osserva una buona correlazione in tutte le posizioni. Pertanto, il modello FEM e gli estensimetri descrivono un comportamento simile in termini di compressione-trazione.

Nel complesso, è stato ottenuto un accordo soddisfacente tra il modello FEM e i risultati ottenuti sperimentalmente mediante estensimetri.

Pertanto, il modello FEM può essere ritenuto affidabile per ottenere risultati accurati ed eseguire ulteriori indagini sugli aspetti tecnici del riduttore.

Come previsto, il modello di maggiore complessità produce risultati più accurati. La complessità del modello deve essere valutata attentamente per ottenere il bilanciamento ottimale tra l’accuratezza e il costo per l’applicazione in esame.

Conclusioni

- Si è eseguita una valutazione sperimentale del modello strutturale a elementi finiti di un riduttore per turbine eoliche da 6 MW, utilizzando sensori di deformazione a fibre ottiche. Nello specifico, sono stati studiati due diversi modelli FEM aventi diversi gradi di complessità. Cinquantaquattro reticoli ottici a fibre di Bragg sono stati utilizzati per misurare la deformazione sulla superficie esterna dell’ingranaggio (corona dentata) del primo stadio. Le prove sono state eseguite grazie ad un banco prova per riduttori in scala reale per diverse condizioni di coppia.

- È stata trovata una buona correlazione tra le misure sperimentali delle deformazioni e i risultati dei modelli FEM. Se si considera il modello FEM ad alta complessità, la differenza tra la simulazione ed i valori ottenuti mediante i sensori di deformazione è stata dell’11,5% se si considera il livello quadratico medio di tutte e 54 le deformazioni e del 12,4% se si considerano i massimi di deformazione corrispondenti all’azione dell’ingranamento di ciascun satellite. Questi risultati sono molto soddisfacenti sulla base dell’esperienza precedente con le misure di deformazione. Le differenze per il modello a bassa complessità sono leggermente più elevate e si attestano rispettivamente al 23,9% e al 22,9%. Come previsto, la corrispondenza tra simulazione e sensori è meno accurata per il modello a bassa complessità. Pertanto, è necessario un adeguato compromesso tra complessità e accuratezza desiderata.

- Per il futuro si suggeriscono ulteriori indagini relative al fattore di carico Kγ, all’inclusione dei carichi del riduttore provenienti dagli stadi a valle ed alle diverse posizioni angolari del portatreno. In questo modo, si prevede una migliore correlazione dei risultati: attualmente la distribuzione non uniforme dei carichi trasmessi non è stata considerata nei modelli FEM.

- Una volta correlati, questi modelli strutturali possono essere utilizzati per ulteriori indagini, come la valutazione dell’effetto della modifica dei parametri critici di progettazione. Ad esempio, con questo modello si può studiare l’effetto dello spessore della corona dentata del primo stadio, che è senza dubbio il componente più costoso di una trasmissione per turbine eoliche. I produttori di riduttori cercano di rendere la cartella della corona dentata il più sottile possibile, rispettando però uno spessore minimo stabilito dalle regole di progettazione e dalle normative di classificazione dei riduttori. Questi modelli strutturali possono essere utilizzati per studiare l’effetto dello spessore della corona sulle sollecitazioni al piede dente (fattore KB definito nella normativa ISO 6336 [10]).

- L’aumento della confidenza nei modelli strutturali attraverso la loro validazione con dati sperimentali consente di ottimizzare la progettazione dei riduttori, migliorandone in modo significativo la densità di potenza e riducendone il costo complessivo.

Ringraziamenti

Gli autori desideriamo ringraziare sentitamente il supporto di Siemens Gamesa Renewable Energy e della TU Delft, che hanno reso possibile questa ricerca assieme a Sensing 360 B.V. e DMT GmbH & Co.

Unai Gutierrez Santiago, Siemens Gamesa Renewable Energy, Technical University of Delft, Xabier López Fuentes, Alfredo Fernández Sisón, Siemens Gamesa Renewable Energy, Henk Polinder, Jan-Willem van Wingerden, Technical University of Delft