Questo studio descrive l’implementazione di un sistema di monitoraggio dello stato di salute degli ingranaggi basato su misure accelerometriche e il suo impiego in laboratorio per il monitoraggio di test su banco back-to-back

La capacità di rilevare l’insorgenza di un danneggiamento in un sistema ad ingranaggi tramite misure accelerometriche è di interesse sia a livello di ricerca, sia nelle applicazioni reali. L’obiettivo in entrambi i casi è quello di determinare l’insorgenza di un danneggiamento il prima possibile, riducendo al minimo il rischio di fermi macchina. Questa ricerca descrive un sistema di monitoraggio dello stato degli ingranaggi basato su misure accelerometriche e il suo impiego in laboratorio per il monitoraggio di test su banco back-to-back. Questo sistema di monitoraggio dello stato di salute degli ingranaggi utilizza l’algoritmo ALR (Average Log Ratio), che già in passato si è dimostrato essere una metrica sensibile per il rilevamento di danni agli ingranaggi [1-5]. Il primo obiettivo di questo studio è quello di fornire una panoramica dell’architettura del sistema e di illustrare come questo sia stato utilizzato per monitorare (ed intervenire) in presenza di vari tipi di danneggiamento. In secondo luogo, questo articolo si propone di fornire una breve introduzione a tutte le tecniche di elaborazione dei segnali disponibili nella letteratura tecnica.

Stato dell’arte

Nella letteratura è stata documentata una grande quantità di tecniche di elaborazione dei dati per il rilevamento di problemi nei sistemi ad ingranaggi. Ad esempio, nel recente lavoro di review di Kundu et al., vengono confrontati oltre venticinque diversi indicatori di condizione (CI) [6]. Alcuni esempi di CI comunemente utilizzati per il monitoraggio dello stato di salute degli ingranaggi includono RMS, Kurtosis, FM4, NA4 e crest factor, solo per citarne alcuni. I lavori disponibili in letteratura si sono concentrati sulle prestazioni dei CI per diverse modalità di cedimento, come la pitting [7-10] e l’usura [11]. Sono disponibili anche altri confronti più specifici in cui l’indicatore CI, viene utilizzato nella diagnostica dello stato di salute di trasmissioni aerospaziali [12-14]. Esempi di impiego di altre metriche nel caso di riduttori epicicloidali sono riportate in [15]. In tutti i lavori citati, un tema comune è che i CI tendono ad avere punti di forza e di debolezza che dipendono dall’applicazione e dal tipo di danneggiamento da rilevare. Bechhoefer et al. propongono il concetto di indicatore di salute (HI), ovvero una mappatura di diversi IC in un univo valore di soglia [16-17]. Ciò riduce la probabilità di “falsi allarmi” e aumenta la sensibilità al rilevamento dei danneggiamenti. In ogni caso, per una determinata applicazione, è sempre auspicabile utilizzare un CI che sia semplice, abbia una bassa probabilità di dare “falsi allarmi” e che sia sensibile a qualsiasi tipo di danneggiamento che possa presentarsi.

Gli autori di questo articolo utilizzano spesso tecniche di monitoraggio applicandole agli ingranaggi di prova (test di laboratorio) in modo da controllare l’insorgenza di eventuali danni. Questa capacità consente ai banchi prova di funzionare senza presidio per lunghi periodi di tempo e permette uno spegnimento automatico quando viene rilevata la presenza di un danneggiamento di qualche natura agli ingranaggi. La motivazione alla base di questo lavoro è quella di sviluppare un sistema in grado di monitorare vari tipi di test su ingranaggi in modo semplice e robusto. L’algoritmo ALR, sviluppato in un precedente lavoro, si è rivelato estremamente utile per il monitoraggio dei test di fatica a flessione, pitting, scuffing e perdita di lubrificazione.

Panoramica del banco prova

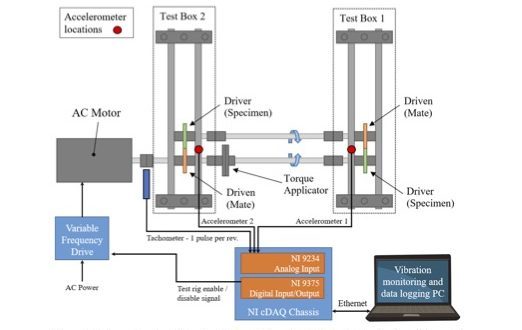

Il sistema di prova preso in esame consiste in una coppia di ingranaggi sottoposti a carichi elevati (coppia costante o variabile) a velocità costante. I test possono richiedere da diverse ore a oltre un mese per essere completati e vengono eseguiti ininterrottamente. Vista la durata di una campagna ti test, risulta quindi fondamentale massimizzare il tempo di attività del banco. Questi test vengono eseguiti su banchi prova a ricircolo di potenza (back-to-back), figura 1. La coppia viene solitamente applicata staticamente attraverso un leveraggio ed un giunto apribile. In alcuni casi può essere variata dinamicamente tramite un attuatore idraulico. In entrambi i casi, un motore elettrico fornisce la potenza necessaria a vincere le perdite e mettere (e mantenere) in rotazione il sistema. I test vengono conclusi solo quando gli ingranaggi mostrano segni di danneggiamento.

Alla luce di ciò, risulta vantaggioso essere in grado di rilevare l’insorgenza dei guasti tramite dati accelerometrici, in modo da poter determinare con precisione la modalità di danneggiamento primario. Gli accelerometri sono montati sulla struttura del banco nelle posizioni mostrate nella figura 1. Un segnale tachimetrico sull’albero motore fornisce un impulso per ogni giro. Questo segnale che viene utilizzato per sincronizzare la posizione dell’ingranamento ed il segnale accelerometrico. L’hardware per l’elaborazione del segnale è costituito da una scheda National Instruments (NI) collegata ad un PC Windows (2 GHz) tramite Ethernet. L’interfaccia utente, l’elaborazione del segnale e l’archiviazione dei dati sono tutti gestiti tramite il software LabVIEW. Una scheda di ingresso analogica con una frequenza di campionamento di 51,2 kHz viene utilizzata per acquisire sia i segnali dell’accelerometro, sia il segnale del tachimetro, mentre un’uscita su una scheda I/O digitale viene utilizzata per interfacciarsi con l’azionamento a frequenza variabile (VFD) sul motore del banco prova. Questa interfaccia VFD del banco prova consente al sistema di monitoraggio dello stato degli ingranaggi e, qualora necessario, di arrestare il sistema (qualora venisse rilevato un danneggiamento).

Risposta nel dominio della frequenza

Nel seguito si vuole dare una breve panoramica sulla risposta nel dominio della frequenza di una coppia di ingranaggi. Ciò viene fatto al fine di aiutare la successiva discussione delle tecniche di elaborazione del segnale. Ulteriori dettagli possono essere trovati nei riferimenti citati. Gli esempi seguenti, così come le tecniche di elaborazione del segnale, presuppongono (nell’intervallo di tempo in cui i dati vengono raccolti) una velocità costante e un carico anch’esso costante.

L’errore di trasmissione statico (STE) è la principale fonte di vibrazioni indotta da una coppia di ingranaggi in esercizio. Alla base dello STE vi è la deformazione delle superfici dei denti sotto carico. Lo STE è costituito da due componenti: la deformazione elastica sotto carico e le deviazioni geometriche delle superfici dai profili teorici [18]. Le deviazioni geometriche possono includere errori di fabbricazione e danni ai denti.

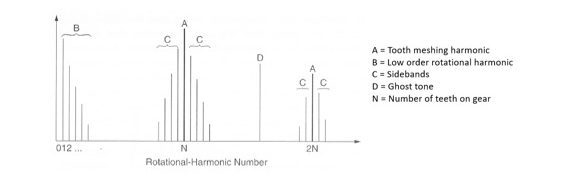

Un esempio generalizzato di risposta accelerometrica nel dominio della frequenza data una coppia di ingranaggi è mostrato nella figura 2. La risposta è riportata in termini di armoniche (n), cioè oscillazioni per giro dell’ingranaggio, piuttosto che oscillazioni per unità di tempo. La prima armonica dell’albero (n = 1) coincide con una frequenza 1-per-giro. L’armonica di ingranamento (n=N), dove N è il numero di denti sull’ingranaggio, corrisponde a una oscillazione ogni ingranamento. Le armoniche di ingranamento di ordine superiore sono tipicamente presenti a n=2N, n=3N ecc.

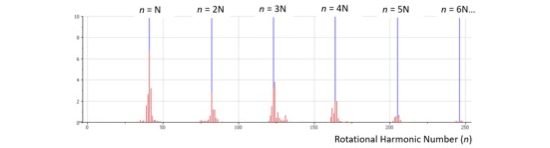

Se una coppia di ingranaggi altrimenti perfetta dovesse avere esattamente lo stesso contributo all’errore di trasmissione da ogni coppia di denti che ingrani e la coppia di ingranaggi fosse azionata a velocità costante e carico costante, le uniche armoniche presenti sarebbero le armoniche di ingranamento dei denti (A in figura 2). La deviazione media dei fianchi dal profilo coniugato teorico (equi-spaziato), per effetto della deformazione elastica, mediata su tutti i denti di ciascun ingranaggio, è la fonte delle armoniche di ingranamento [18] (p.112). Le variazioni individuali da dente a dente rispetto alla deviazione media della superficie del dente deformata elasticamente sono le fonti delle armoniche “rotazionali” [18] (pag. 113). Le variazioni da dente a dente in un set di ingranaggi altrimenti non danneggiato si manifestano tipicamente come armoniche rotazionali di ordine inferiore (B in figura 2) e bande laterali attorno alle armoniche di ingranamento (C in figura 2). Un esempio di risposta nel dominio della frequenza per un riduttore non danneggiato è mostrato in figura 3.

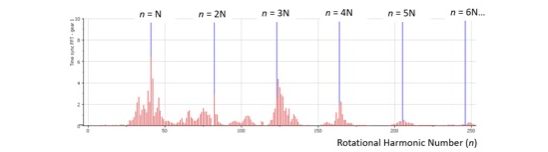

Qualsiasi danneggiamento, a parte l’usura perfettamente uniforme su ogni dente, contribuirà a cambiamenti nelle armoniche rotazionali non in quelle di ingranamento [1,18-19]. Per questo motivo, le armoniche rotazionali tra le armoniche di ingranamento e le loro bande laterali sono di primario interesse in ottica rilevamento della presenza di un danneggiamento. In figura 4 è mostrato un esempio della risposta nel dominio della frequenza dello stesso set di ingranaggi della figura 3 dopo aver subito un cedimento a fatica flessionale (cricca a piede dente). Il forte cambiamento nelle armoniche rotazionali tra le armoniche di ingranamento è evidente.

Flusso di lavoro per l’elaborazione del segnale

Una panoramica del flusso di lavoro di elaborazione del segnale è illustrata nella figura 5. In sintesi, i dati grezzi di vibrazione vengono prima ri-campionati in termini passo (rotazione angolare) costante anziché di dt uniforme. A questo punto, per calcolare un valore medio su una rotazione viene utilizzata la media sincrona (TSA). A seconda del rapporto di trasmissione, il processo di media TSA può essere utilizzato per separare la risposta (in presenza di danno) di ciascun ingranaggio dal segnale dell’accelerometro complessivo. La TSA è utilizzata anche per ridurre al minimo l’influenza di fonti di vibrazione diverse dall’ingranamento. Per esaminare il comportamento nel dominio della frequenza dei rispettivi segnali TSA viene quindi utilizzata una trasformata di discreta Fourier. Infine, si utilizza l’algoritmo ALR per quantificare lo stato di salute degli ingranaggi in base all’analisi dei dati nel dominio della frequenza. I valori calcolati mediante ALR vengono monitorati nel tempo. Per determinare se è presente un danno, vengono utilizzati dei valori soglia.

Nella figura 5 viene illustrato il flusso di lavoro con cui vengono salvati i dati. Innanzitutto, dopo il calcolo vengono salvati i set di dati TSA corrispondenti ad un giro di ogni ingranaggio. Grazie all’utilizzo della media TSA che permette di condensare i dati di centinaia di giri dell’ingranaggio di interesse in un set relativamente corto, il salvataggio dei dati al termine del processo consente di risparmiare una grande quantità di spazio su disco rispetto al salvataggio dei dati di vibrazione nel dominio del tempo (non elaborati). Ad esempio, i dati TSA di un test che è durato 50 ore e che ha raccolto un campione di dati di vibrazione a 44 kHz ogni 30 secondi da due accelerometri hanno utilizzato solo 250 MB di spazio su disco. Gli strumenti di post-elaborazione ALR (sulla base dei dati TSA) sono stati sviluppati per consentire un’analisi più dettagliata dopo il completamento del test.

Ri-campionamento uniforme dell’angolo

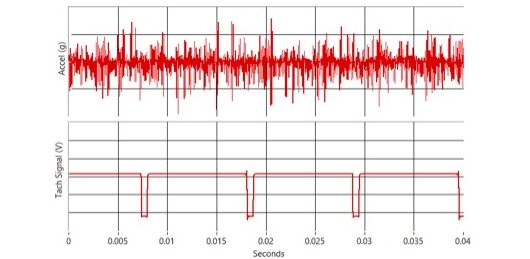

I dati di vibrazione vengono per prima cosa ri-campionati così da ottenere valori a intervalli angolari uniformemente distribuiti (questo è possibili grazie al segnale del tachimetro). Come mostrato nella figura 6, i dati grezzi dell’accelerometro e del tachimetro vengono registrati a intervalli di tempo costanti in base alla frequenza di campionamento del sistema di acquisizione. Ciò non favorisce il processo TSA che viene eseguito successivamente. L’obiettivo del ri-campionamento è quello di ottenere dati che rappresentino le stesse posizioni fisiche dei denti dell’ingranaggio in giri successivi dell’albero. Per maggiore chiarezza, la figura 6 mostra i dati registrati su una scala temporale ridotta.

Il processo di ri-campionamento viene eseguito in modo tale da utilizzare un numero intero di campioni per ogni dente e poter così determinare in modo relativamente semplice la frequenza di ri-campionamento. Lo stesso segnale dell’accelerometro, una volta ri-campionato, può essere utilizzato per calcolare la media sincrona nel tempo per entrambi gli ingranaggi della coppia, come mostrato nella sezione seguente.

L’utilizzo di un numero intero di campioni per dente assicura che l’inizio di ogni rivoluzione di uno degli ingranaggi della coppia cada sempre su un punto discreto.

Campioni per giro (Ingranaggio 1) = ?(1)is (1a)

Campioni per giro (Ingranaggio 2) = ?(2)is (1b)

in cui:

N(1) = Numero di denti nell’ingranaggio 1

N(2) = Numero di denti nell’ingranaggio 2

is = Campioni interi per dente per il processo di ri-campionamento

Il limite superiore al numero di campioni per dente dipenderà dalla frequenza di campionamento dei dati e dalla velocità di rotazione. Come linea guida generale, in questo lavoro sono stati utilizzati 20-30 campioni per dente. Questo valore è risultato adeguato per rilevare anche danni relativamente piccoli. Anche in letteratura vengono suggeriti 10 campioni per dente come valore minimo [20]. A titolo di esempio, in una coppia di ingranaggi in cui il pignone abbia 41 denti e la ruota abbia 49 denti, e si desiderino 30 campioni per dente, il segnale nel dominio del tempo per l’ingranaggio 1 verrebbe ri-campionato in modo da avere 41*30 = 1.230 campioni (uniformemente distanziati in termini di passo angolare) per ogni giro dell’ingranaggi. Allo stesso modo, l’ingranaggio 2 avrebbe 47*30 = 1.410 campioni uniformemente distanziati per ogni rotazione.

Il processo di ri-campionamento utilizza l’onda quadra del segnale tachimetrico per sincronizzare l’inizio di ogni rotazione dell’ingranaggio. Tra ciascun impulso del tachimetro viene utilizzata una interpolazione lineare in modo da ri-campionare il segnale in incrementi di rotazione angolare (passo) uniforme, come mostrato nella figura 7.

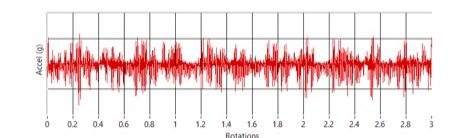

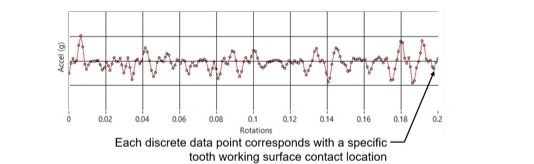

Si presume che la velocità sia costante tra un impulso e l’altro del tachimetro. Sebbene la risposta dei dati dell’accelerometro rimanga invariata, il segnale risultante non utilizzerà più il tempo come coordinata dell’ascisse, ma il numero di rotazioni dell’ingranaggio di interesse. Ogni punto dati dell’accelerometro rappresenta quindi una posizione angolare discreta dell’ingranaggio e, quindi, una posizione di contatto specifica, come mostrato nella figura 8. Queste posizioni di contatto saranno coerenti nei successivi giri dell’albero, entro i limiti di incertezza derivanti dalle variazioni di velocità, frequenza di campionamento e jitter dell’impulso del tachimetro. I dati ri-campionati (figura 7) sono mostrati, per chiarezza, solo su un intervallo che copre pochi giri. Tuttavia, nella pratica, sono state registrate diverse centinaia di giri per ogni intervallo di registrazione.

Un’interessante implicazione del processo di ri-campionamento è che i successivi risultati a valle della trasformata di Fourier saranno in termini di cicli per giro dell’ingranaggio (armoniche rotazionali) invece che di cicli per unità di tempo. Il valore per il numero di giri viene calcolato separatamente per ogni ingranaggio ogni qualvolta il rapporto di riduzione non risulti 1:1.

Calcolo della media sincrona del tempo

La tecnica della media sincrona temporale (TSA) viene utilizzata per ridurre o eliminare la presenza di armoniche rotazionali legate all’ingranamento [20-22]. Il processo TSA riduce anche l’influenza delle eccitazioni vibrazionali non sincrone che potrebbero sorgere nel sistema (e.g. a causa di altri alberi rotanti, pompe, cuscinetti, ecc.) di un fattore di 1/√r dove r è il numero di giri utilizzati nel processo TSA [21].

Per i rapporti di trasmissione che non siano 1:1, il processo TSA può essere eseguito separatamente per ogni ingranaggio della coppia, in modo tale che le armoniche rotazionali non dentate possano essere monitorate in modo indipendente.

Come discusso in precedenza, le armoniche rotazionali (non di ingranamento) dei denti sono le armoniche di interesse primario quando si monitora lo stato di salute dei denti degli ingranaggi.

Dopo la precedente fase di ri-campionamento, ogni dato dell’accelerometro rappresenta ora una posizione angolare discreta dell’ingranaggio e, quindi, una posizione di contatto specifica. Le stesse posizioni angolari (e quindi le stesse posizioni di contatto) sono rappresentate dai dati interpolati su ogni rivoluzione successiva. Il processo TSA calcola la media su dati che rappresentano la stessa posizione di contatto in giri successivi dell’ingranaggio di interesse, producendo così un segnale mediato che copre una rotazione dell’ingranaggio di interesse. Come mostrato in [22], è necessario mediare su un numero specifico di rotazioni dell’ingranaggio di interesse (equazioni 2a e 2b). Il valore di iTSA dipenderà dalla lunghezza di ogni “istantanea” dei dati di vibrazione registrati. Valori più grandi di iTSA incorporeranno più dati nel processo di media, ma richiederanno anche campioni più lunghi (sempre a velocità costante e carico costante).

Numero di rotazioni in TSA (Ingranaggio 1) = ?(2)iTSA (2a)

Numero di rotazioni in TSA (Ingranaggio 2) = ?(1)iTSA (2b)

dove:

iTSA = Multiplo intero per il processo TSA

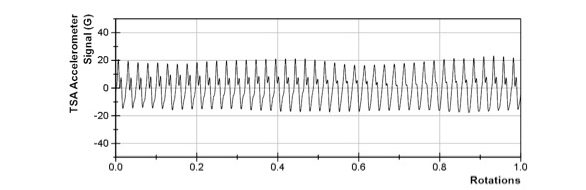

Nella figura 9 è mostrato un esempio dell’output del processo TSA. Questo rappresenta la risposta media dell’ingranaggio di interesse su esattamente un giro e ogni oscillazione rappresenta la risposta di un singolo dente specifico. L’ingranaggio utilizzato nel calcolo dei dati riportati in figura 9 aveva 41 denti, che corrispondono alle 41 oscillazioni mostrate.

Comportamento TSA quando l’accoppiamento tra ingranaggio e ingranaggio di interesse è danneggiato

Una spiegazione rigorosa del motivo per cui la risposta al danno di ciascuna ruota in una coppia di ingranaggi è riportata in [22]. Una spiegazione intuitiva di questo comportamento è la seguente: nel caso di una coppia di ingranaggi, dopo il numero di rotazioni specificato dalle equazioni 2a e 2b, ogni dente dell’ingranaggio di interesse si sarà accoppiato con ogni dente dell’ingranaggio corrispondente esattamente iTSA volte.

Nel caso in cui solo un dente del secondo ingranaggio sia danneggiato, dopo il processo TSA, ogni dente non danneggiato dell’ingranaggio di interesse si sarà accoppiato con il dente danneggiato esattamente iTSA volte. Sebbene l’azione di ingranamento di un dente non danneggiato sull’ingranaggio di interesse con il dente danneggiato produca un cambiamento nell’errore di trasmissione e nella risposta dell’accelerometro, questo cambiamento sarà incorporato nel segnale medio su ogni dente non danneggiato dell’ingranaggio di interesse esattamente lo stesso numero di volte. Poiché le tecniche qui impiegate si basano sul monitoraggio delle differenze nell’errore di trasmissione tra i denti (monitorando le armoniche rotazionali), la risposta dell’ingranaggio (non danneggiato) di interesse non viene quindi influenzata. Le armoniche della frequenza di ingranamento dei denti dell’ingranaggio di interesse risulteranno invece influenzate, tuttavia queste sono escluse dall’analisi ALR.

Comportamento della TSA quando l’ingranaggio di interesse è danneggiato

Seguendo l’esempio precedente, se l’ingranaggio di interesse ha uno solo dente danneggiato, la variazione dell’errore di trasmissione dovuta al danno rimarrà nelle stesse posizioni di rotazione angolare ad ogni giro medio nel segnale TSA. La variazione dell’errore di trasmissione data dal dente danneggiato sarà incorporata nel segnale TSA nella stessa posizione di rotazione angolare N(d)iTSA volte, dove N(d) è il numero di denti sull’ingranaggio danneggiato di interesse. Ciò si tradurrà in un segnale TSA in cui la risposta dell’accelerometro sul dente danneggiato sarà significativamente diversa dagli altri denti sull’ingranaggio di interesse, poiché gli altri denti non danneggiati sull’ingranaggio di interesse si saranno accoppiati solo con altri denti non danneggiati sull’ingranaggio di accoppiamento.

Trasformata discreta di Fourier

Il segnale TSA per ogni ingranaggio viene quindi elaborato utilizzando una trasformata di Fourier (FFT) per esaminarne il contenuto nel dominio della frequenza. Non è necessaria alcuna funzione di finestratura, poiché il segnale TSA rappresenta esattamente un giro dell’ingranaggio di interesse e, quindi, esattamente un ciclo del periodo armonico rotazionale fondamentale. La fine del segnale TSA segna il punto esatto in cui il segnale inizierebbe teoricamente a ripetersi indefinitamente (assumendo velocità, carico etc. costanti). L’analisi FFT viene ripetuta separatamente per il segnale TSA di ciascuna ruota della coppia. La figura 3 e la figura 4 mostrano esempi di dati nel dominio della frequenza prodotti in questo modo.

Panoramica del rapporto ARL

L’algoritmo del rapporto logaritmico medio (ALR) viene impiegato per monitorare il danno tramite l’analisi delle ampiezze delle armoniche rotazionali calcolate dall’analisi di Fourier dei segnali TSA. Una descrizione dettagliata dell’algoritmo ALR è fornita in [1] ed esempi della sua applicazione sono mostrati in [2], [4], [5] e [23]. ARL è definito come:

ALR ≜ media su n |loge (|αy(n)|a)/(αy(n)|b)| (3)

dove:

αy(n)|a = Ampiezza dell’armonica rotazionale n-esima, dopo un potenziale danno

αy(n)|b = Ampiezza dell’armonica rotazionale n-esima, dai dati prima del danno

Quando le misure dell’accelerometro vengono utilizzate per monitorare lo stato dell’ingranaggio, esiste inevitabilmente un percorso strutturale tra la posizione di ingranamento dei denti dell’ingranaggio e la posizione di misurazione fisica dell’uscita dell’accelerometro. Anche quando un accelerometro è montato il più vicino possibile all’ingranamento, la vibrazione causata dall’azione di ingranamento dei denti deve comunque viaggiare attraverso il corpo dell’ingranaggio, gli alberi, i cuscinetti, la cassa, ecc. prima che l’accelerometro possa registrarla. Questo percorso strutturale introduce una funzione di trasferimento in grado di attenuare la risposta della coppia di ingranaggi nel dominio della frequenza. Un vantaggio significativo dell’algoritmo ALR è che, prendendo i rapporti delle ampiezze armoniche rotazionali, l’effetto della funzione di trasferimento tra l’ingranaggio e la posizione di misura dell’accelerometro viene annullato; quindi, il rapporto risultante è direttamente correlato al danno dei denti. Inoltre, se le armoniche rotazionali che possono avere ampiezze anche piccole subiscono un cambiamento relativamente moderato a causa della presenza di un danneggiamento, l’utilizzo dei rapporti di ampiezza consente a queste armoniche di contribuire in modo significativo alla media complessiva nonostante valori assoluti relativamente piccoli [1,3].

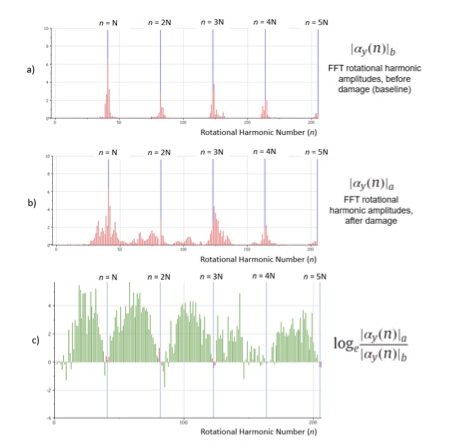

Calcolo del rapporto di log medio

L’algoritmo ALR richiede dati vibrazionali in cui la coppia di ingranaggi non risulta danneggiata. Le ampiezze armoniche rotazionali del segnale TSA per ogni ingranaggio della coppia sono calcolate in questo stato non danneggiato a velocità e coppia costanti. Queste ampiezze armoniche rotazionali vengono memorizzate per un uso successivo come linea di base per il confronto. Un esempio di spettro di valori di riferimento delle ampiezze armoniche rotazionali αy(n)|b relative ad un ingranaggio integro è mostrato (fino alla 5a armonica) nella figura 10a.

In modo simile, durante l’esercizio i dati vengono acquisiti per uno stato di salute sconosciuto e le ampiezze armoniche rotazionali vengono calcolate dai segnali TSA. Questo calcolo produce il “dopo danno potenziale” a. Un esempio di spettro di αy(n)|a relativo ad un ingranaggio danneggiato a flessione è mostrato nella figura 10b.

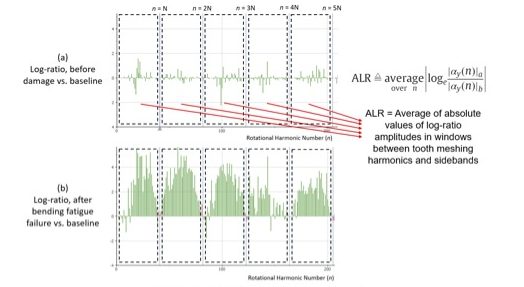

Il rapporto logaritmico loge[(αy(n)|a)/(αy(n)|b)] viene quindi calcolato sulla base dell’ampiezza di ciascuna armonica rotazionale dopo il danno potenziale αy(n)|a e prima del danno αy(n)|b, ottenendo uno spettro di rapporti logaritmici come mostrato nella figura 10c. Valori positivi del rapporto logaritmico indicano come l’ampiezza armonica rotazionale al momento in esame sia aumentata rispetto alla linea di base, allo stesso modo valori negativi indicano una diminuzione. I valori per la linea di base rotazionale αy(n)|b sono ricavati da dati in cui l’ingranaggio è soggetto a una velocità simile a quella in cui vengono misurati i dati sul sistema reale (i.e. αy(n)|a) Il rapporto logaritmico medio (ALR) viene quindi calcolato prendendo una media del valore assoluto dei valori dello spettro del rapporto logaritmico, come mostrato nella figura 11. Le medie sono calcolate dai rapporti logaritmici su finestre che escludono, per quanto possibile, le armoniche di ingranamento dei denti e le bande laterali [1]. La figura 11a mostra uno spettro del rapporto logaritmico di un ingranaggio non danneggiato rispetto alla linea di base, mentre la figura 11b mostra lo spettro del rapporto logaritmico dello stesso ingranaggio (anch’esso dalla figura 10b) che ha subito un cedimento per fatica a flessione rispetto alla linea di base.

A meno che il danno presente sui denti non contribuisca esattamente allo stesso cambiamento nell’errore di trasmissione a ogni dente, il danno si manifesterà come cambiamenti nelle armoniche rotazionali tra le armoniche di ingranamento dei denti. Valori crescenti di ALR sulle armoniche non di ingranamento significano cambiamenti (aumenti o diminuzioni) in queste ampiezze armoniche rotazionali, implicando quindi cambiamenti non uniformi sulle superfici di lavoro dei denti. Questo cambiamento nei valori del rapporto logaritmico tra le armoniche di ingranamento dei denti su un ingranaggio danneggiato è evidente nella figura 11b.

L’ALR può essere calcolato come media su diverse finestre, ad esempio da zero all’armonica di ingranamento del quinto dente (n = 0 a n = 5N). Questo tipo di valore medio complessivo fornirà una valutazione generale della presenza di qualsiasi tipo di danno. In alternativa, il valore ALR delle singole finestre, ad esempio da n = 0 a n = N, da n = N a n = 2N, ecc. può essere tracciato separatamente al fine di estrarre ulteriori informazioni sul tipo di danno e sulla progressione verso il cedimento [4,5,24]. In entrambi i casi, i valori ALR vengono registrati intervalli di dati specifici e le relative tendenze vengono monitorate nel tempo, come illustrato nella sezione seguente.

Dati di esempio

Di seguito sono riportati quattro set di dati di esempio provenienti da test su ingranaggi che hanno sviluppato pitting, fatica da flessione ed usura. In tutti i casi è stato calcolato un valore di ALR fino alla quinta armonica di ingranamento (n = 5N), escludendo le armoniche successive e le bande laterali.

Per confronto, per stessi segnali TSA utilizzati nel calcolo dell’ALR sono anche stati determinati i valori RMS e FM4. L’RMS è stato calcolato semplicemente prendendo il valore quadratico medio del segnale TSA nel dominio del tempo. FM4 è stato calcolato rimuovendo prima le armoniche di ingranamento e la banda laterale più vicina, e considerando solo le prime cinque armoniche (di ordine basso) dal segnale TSA nel dominio della frequenza. Per tornare al dominio del tempo è stata utilizzata una FFT inversa, e la curtosi è stata calcolata su questo segnale [7,23].

In tutte le figure seguenti, l’ALR viene tracciato sulla stessa scala indipendentemente dal tipo di test. In tutti i casi, sarebbe opportuno impostare come criterio di cedimento una soglia ALR compresa tra 1,0 e 1,2. RMS e FM4 hanno entrambi scale e soglie che variano in modo molto più significativo.

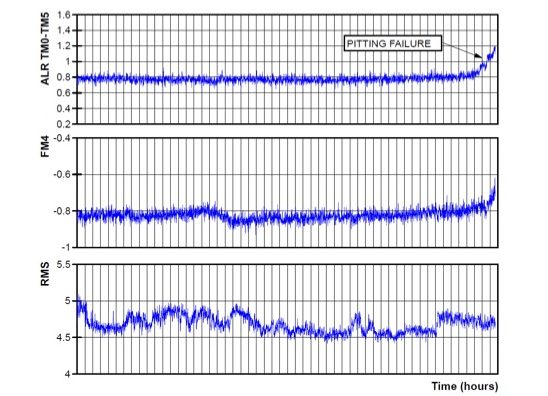

Cedimento per pitting (fatica da contatto hertziano)

La figura 12 mostra un esempio di danno da pitting su una coppia di ingranaggi cilindrici altamente caricati aventi un rapporto 1:1. Questo test è stato condotto a coppia e velocità costanti. I denti mostrati erano gli unici denti con pitting presenti quando il test è stato interrotto. Nonostante il fatto che solo un dente su ciascun ingranaggio sia danneggiato, con conseguente dimensione modesta del pit rispetto alla superfice complessiva dei fianchi, la risposta ALR (figura 13) mostra la chiara insorgenza e progressione del danno. Poiché il rapporto di trasmissione in questo test era 1:1, non è stato possibile differenziare i danni su ogni ingranaggio della coppia attraverso la media sincrona temporale.

La figura 13 mostra anche come FM4 abbia rilevato con successo la crescita della pit. Tuttavia, il valore di FM4 prima che il danno fosse presente era un po’ meno stabile rispetto al ALR. RMS non ha rilevato con successo l’insorgenza del fenomeno.

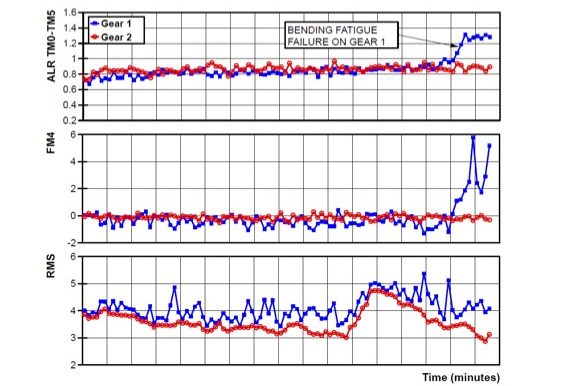

Rottura per fatica da flessione

La figura 14 mostra un esempio della risposta ALR in presenza di un cedimento per fatica a flessione su un set di ingranaggi cilindrici molto caricati. Questo test è stato condotto a coppia e velocità costanti. In questo caso, il rapporto di riduzione non unitario permette il calcolo dei valori di CI per ogni ingranaggio della coppia. I dati ALR per l’ingranaggio 1 mostrano chiaramente l’insorgenza e la progressione del cedimento per fatica flessionale verso la fine del test.

Anche se avrebbe potuto essere interrotto prima, il test è stato lasciato proseguire fino a quando un singolo dente dell’ingranaggio 1 non si è rotto completamente (plateau nei dati ALR dell’ingranaggio 1 negli ultimi sette valori). I dati ALR dell’ingranaggio 2, calcolati sulla base degli stessi dati grezzi dell’accelerometro utilizzato per il calcolo di ALR per l’ingranaggio 1, mostrano come la risposta al cedimento per fatica flessionale sull’ingranaggio 1 sia stata completamente separata dai dati ALR relativi all’ingranaggio 2. Ciò è stato possibile dall’utilizzo della media sincrona del tempo su un numero specifico di giri [22]. Va notato come, in questo caso, la progressione verso il cedimento sia stata rapida a causa della natura del carico (molto elevato). È stato riscontrato come i cedimenti da fatica flessionale a carichi moderati progrediscano più lentamente; inoltre, tra la nucleazione della cricca ed il cedimento completo del dente intercorre un lasso di tempo maggiore.

La figura 14 mostra come l’approccio FM4 abbia rilevato l’insorgenza del cedimento per fatica flessionale sull’ingranaggio 1. L’andamento della FM$ dopo che il dente è stato danneggiato, dove l’ALR ha raggiunto e mantenuto un plateau, non è stato però così coerente. È tuttavia interessante notare come anche la risposta FM4 per l’ingranaggio 2 sia stata separata con successo dalla risposta della ruota 1. Ciò è dovuto al fatto che i valori FM4 sono stati elaborati dallo stesso segnale TSA dei dati ALR. In questo caso, il valore RMS non ha rilevato correttamente il cedimento per fatica a flessione.

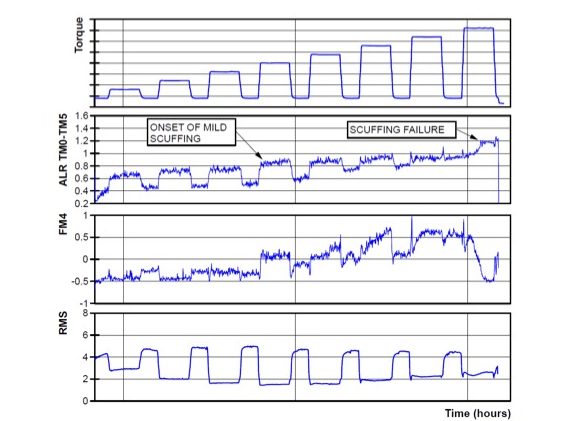

Scuffing

La figura 15 mostra un esempio della risposta ALR di una prova di scuffing su una coppia di ingranaggi cilindrici. In questo tipo di prova gli ingranaggi vengono fatti ingranare a velocità costante ma sono sottoposti a livelli di coppia crescenti (figura 15). La coppia viene aumentata in modo graduale fino a quando non si ottiene un cedimento per scuffing. In alcuni casi, i cedimenti per scuffing possono progredire lentamente, iniziando in modo lieve su uno o più denti, seguito da uno scuffing catastrofico incontrollato a carichi più elevati. La figura 15 mostra come la risposta dell’ALR possa essere in qualche modo dipendente dalla coppia applicata prima che si verifichi il cedimento. Tuttavia, gli autori hanno osservato come questo comportamento sia prevedibile su ingranaggi non danneggiati. Al punto di “scuffing iniziale” indicato, le tendenze ALR sia a coppie basse, sia a coppie alte, iniziano ad avere un trend monotono crescente. Durante i test preliminari, l’insorgenza di un lieve danno per scuffing è stata confermata interrompendo il test (tra le fasi di carico) per un’ispezione visiva. L’istante in cui avviene il cedimento, i.e. in cui l’ALR inizia a tendere verso l’alto, è correlato anche all’aumento della temperatura dell’olio fuori dall’ingranamento ed alla perdita per attrito.

La figura 15 mostra come anche FM4 sia in grado di rilevare l’insorgenza di scuffing lieve. Tuttavia, man mano che il danno progredisce fino al completo cedimento, la risposta di FM4 diventa meno coerente. Al contrario, l’ALR una volta che un danno significativo si presenta, rimane ad un valore elevato. L’RMS ha dimostrato di essere fortemente dipendente dalla coppia, ma non fornisce informazioni significative per quanto riguarda la progressione dello scuffing.

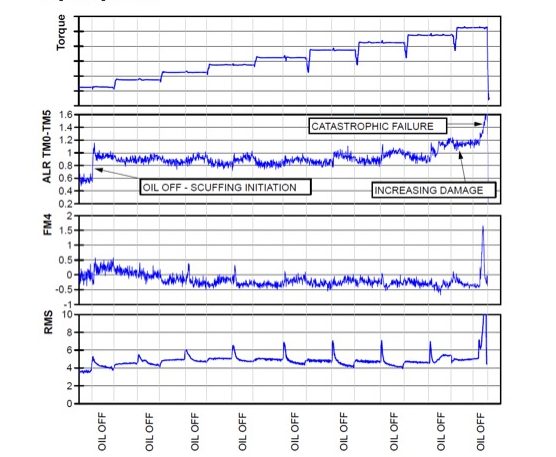

Perdita di lubrificazione

La figura 16 mostra un esempio della risposta ALR di un test di perdita di lubrificazione (ndr. loss of lube) su una coppia di ingranaggi cilindrici. Analogamente alla prova di scuffing descritta nella figura 15, gli ingranaggi vengono fatti funzionare a velocità costante e coppia crescente. In questo caso, per un periodo di tempo definito, viene interrotto l’apporto di olio all’ingranaggio (come indicato dagli intervalli nella figura 15). Questo protocollo di prova è descritto in modo dettagliato in [25]. L’apporto di olio viene quindi riattivato durante la transizione tra livelli di coppia qualora non sia stato rilevato un danneggiamento. La risposta ALR mostra chiaramente l’insorgenza di scuffing iniziale durante la prima interruzione della lubrificazione. La presenza di scuffing iniziale è stata confermata mediante ispezione visiva. Questo test è poi stato proseguito fino al funzionamento quasi stazionario a coppie progressivamente più elevate, seguito da un danneggiamento catastrofico degli ingranaggi alla coppia più elevata. La risposta ALR mostra danni crescenti durante il penultimo livello di carico, seguita da un danneggiamento catastrofico durante l’ultimo. Come negli esempi precedenti, una volta che il danno si è manifestato, il segnale ALR rimane a valori elevati. Anche FM4 ha permesso di rilevare chiaramente l’insorgenza di un danneggiamento catastrofico.

In questo caso, tuttavia, l’aumento del danneggiamento durante la penultima fase, così come il danno iniziale, non erano così evidenti. Anche RMS ha permesso di rilevare il cedimento catastrofico, così come l’insorgenza di scuffing iniziale. Tuttavia, la risposta RMS ha mostrato maggiori oscillazioni rispetto al segnale ALR poiché le condizioni del test cambiavano durante il test.

Sintesi e lavori futuri

In conclusione, questo documento ha cercato di delineare l’hardware e le tecniche di elaborazione del segnale utilizzate in un sistema di monitoraggio dello stato di salute degli ingranaggi. All’atto pratico si è riportato un esempio di implementazione su quattro banchi di prova back-to-back a ricircolo di potenza. Inoltre, per rilevare con successo il pitting, danni da fatica flessionale, scuffing e loss of lube, sono state utilizzate tecniche quali il ri-campionamento angolare e la media sincrona temporale (TSA) in combinazione con il rapporto logaritmico medio (ALR). L’ALR ha dimostrato di essere una metrica stabile per il monitoraggio di tutte e quattro queste modalità di cedimento. In tutti i casi considerati, la risposta dell’ALR ha dimostrato di aumentare in modo prevedibile man mano che si sviluppavano quantità crescenti di danni.

Le prestazioni di ALR si sono dimostrate più costanti rispetto a quelle di FM4 e RMS. L’implementazione del sistema di monitoraggio dello stato degli ingranaggi qui descritto ha ridotto significativamente i falsi arresti, migliorato i tempi di attività del banco prova e fornendo dati critici relativi all’insorgenza dei guasti.

È stato anche dimostrato come nel caso dei rapporti di riduzione non unitari sia possibile utilizzare il processo TSA per calcolare risposte separate per ogni ingranaggio, e che il danno su un ingranaggio possa essere isolato con successo dalla risposta ALR o FM4 dell’ingranaggio coniugato.

Le tecniche qui descritte sono state sviluppate per un impiego su singolo ingranaggio in condizioni di velocità costante. Il lavoro futuro include lo sviluppo di tecniche per implementare l’algoritmo ALR in applicazioni in cui la velocità possa variare e in cui possano essere presenti anche più ingranaggi. Gli autori desiderano anche confrontare ALR con altre tecniche di elaborazione del segnale disponibili in letteratura utilizzando i set di dati disponibili.

Riconoscimenti

Gli autori desiderano esprimere il loro apprezzamento a Jeremy Wagner, John Deere e Rolls Royce per il supporto durante i test, nonché il Gear Research Institute per la sovvenzione che ha reso possibile la stesura di questo articolo.

Matthew Wagner, Aaron Isaacson – Applied Research Laboratory – Pennsylvania State University

William D. Mark – Applied Research Laboratory and Graduate Program in Acoustics – Pennsylvania State University

Articolo tratto da una relazione presentata all’AGMA FTM 2022 e stampato con l’autorizzazione dell’American Gear Manufacturers Association, proprietaria dei diritti d’autore. American Gear Manufacturers Association, 1001 N. Fairfax Street, 5th Floor, Alexandria, Virginia 22314. Le dichiarazioni e le opinioni espresse in questo testo sono quelle degli autori e non sono da considerarsi ufficiali dell’American Gear Manufacturers Association. Si ringrazia l’AGMA per la gentile autorizzazione alla pubblicazione (NdR).