Lo stato dell’arte del rumore nei motori elettrici, con una descrizione delle principali norme che lo regolano, delle sue sorgenti e delle metodologie di riduzione

Con lo sviluppo dell’elettronica di potenza e delle tecnologie di controllo di motori e generatori, negli ultimi anni si è assistito a un aumento delle applicazioni in cui i motori elettrici vengono utilizzati per sostituire i vecchi sistemi basati su motori a combustione o sistemi idraulici.

Questa crescente elettrificazione ha fatto sì che sempre più apparecchiature elettriche, elettromagnetiche ed elettroniche vengano installate in luoghi in cui la bassa generazione di rumore acustico è un fattore determinante. Il crescente utilizzo di motori elettrici in ambienti sensibili al rumore fa sì che i requisiti imposti ai motori elettrici destinati a queste applicazioni siano più elevati di quelli applicati ai motori elettrici utilizzati per le applicazioni industriali. Pertanto, lo sviluppo di motori che garantiscano una bassa generazione di rumore acustico sta diventando una necessità crescente.

I principali Standard

La Commissione Elettrotecnica Internazionale (IEC) ha stabilito uno standard che regola i livelli massimi consentiti in base al tipo di macchina e alla sua potenza di uscita. Questo standard si applica al rumore e alle vibrazioni che tutti i progetti di macchine elettriche devono rispettare:

• IEC 60034-9: Limiti di rumore sulle macchine elettriche rotanti.

• IEC 60034-14: Vibrazioni meccaniche.

Lo scopo della Norma IEC 60034-9 è quello di determinare i livelli massimi di potenza sonora ponderata A, LwA in decibel, per il rumore aereo emesso da macchine elettriche rotanti di progettazione standard, in funzione della potenza, della velocità e del carico. Lo scopo della norma IEC 60034-14 è quello di specificare le procedure di prova di vibrazione per l’accettazione in fabbrica e i limiti di vibrazione per le macchine elettriche disaccoppiate da qualsiasi carico o motore primo.

Oltre a questi standard, ve ne sono altri che regolano la misurazione della pressione sonora, come ad esempio:

- ISO 1680: Codice di prova per la misurazione del rumore aereo emesso da macchine elettriche rotanti.

- ISO 3740: Determinazione dei livelli di potenza sonora delle sorgenti di rumore. Guida all’uso delle norme di base.

Lo standard ISO 1680 specifica tutte le informazioni necessarie per effettuare in modo efficiente e in condizioni standardizzate la determinazione, la dichiarazione e la verifica delle caratteristiche di emissione sonora delle macchine elettriche rotanti. Specifica i metodi di misurazione del rumore che possono essere utilizzati e le condizioni di funzionamento e di montaggio richieste per il test. La norma ISO 3740 fornisce una guida all’uso di una serie di dodici norme internazionali di base che descrivono vari metodi per determinare i livelli di potenza sonora di tutti i tipi di macchine, apparecchiature e prodotti.

Sorgenti di rumore nei motori elettrici

I motori elettrici sono costituiti principalmente da due componenti essenziali: uno statore e un rotore, con uno spazio intermedio noto come traferro. Inoltre, ci sono diversi altri elementi cruciali da considerare, tra cui gli schermi terminali, l’alloggiamento, l’albero e il sistema di raffreddamento, che può comprendere componenti come ventole o camicie d’acqua.

Considerando i componenti precedenti, si possono distinguere tre tipi principali di sorgenti di rumore nei motori elettrici:

- di origine aerodinamica,

- di origine meccanica e

- di origine elettromagnetica.

Il rumore elettromagnetico dei motori elettrici, talvolta chiamato rumore elettrico, è causato principalmente dal campo magnetico nel traferro. Il rumore meccanico è generato principalmente dai cuscinetti, dall’eccentricità rotore-statore e dallo squilibrio meccanico. Infine, il rumore aerodinamico è quello prodotto dal sistema di ventilazione e raffreddamento del motore. Alcuni riferimenti distinguono anche il rumore di origine elettronica, come conseguenza dei motori elettrici alimentati da convertitori elettronici.

Rumore meccanico e aerodinamico

Diversi autori hanno analizzato il rumore aerodinamico dei motori elettrici [1-3]. Si prevede che il livello di rumore aumenti all’aumentare della velocità della ventola di raffreddamento del motore. Secondo [2], il rumore elettromagnetico è più dominante alle basse velocità, mentre il rumore aerodinamico è più dominante alle alte velocità. Per dimostrarlo, i motori vengono fatti girare lentamente fino a 3300 giri/min e viene misurata la pressione sonora. La stessa misurazione viene ripetuta una volta che il motore è in funzione a 3300 giri/min, ma con l’alimentazione spenta.

Questo tipo di rumore non è influenzato dal carico del motore. Il livello di rumore aerodinamico rimane invariato sia che il motore funzioni a pieno carico che a vuoto.

La Commissione Elettrotecnica Internazionale (IEC) ha definito il grado di protezione contro i danni meccanici e i fattori ambientali, come l’umidità o i vapori corrosivi, nella norma IEC60034-5. La designazione del grado di protezione è indicata dalle lettere “IP” seguite da due numeri. Ad esempio, un motore etichettato come IP23 indica che è aperto all’ambiente circostante, mentre un motore designato come IP55 indica che è chiuso e protetto. A questo proposito, i livelli di rumore variano a seconda che il motore sia aperto (IP23) o chiuso (IP55). Il rumore di ventilazione emesso dai motori aperti è significativamente superiore a quello dei motori chiusi, poiché il rotore genera meno rumore quando è chiuso. Questo vale anche per il rumore generato all’interno del motore, sia esso di origine elettromagnetica o meccanica. Pertanto, per ridurre al minimo i livelli di rumore, si raccomanda di progettare motori il più possibile chiusi (IP55).

Esistono diverse fonti di rumore meccanico, come i cuscinetti, l’eccentricità tra rotore e statore e lo sbilanciamento meccanico. In [4] è stata anche analizzata l’influenza delle tolleranze di fabbricazione. Va notato che il rumore causato dall’eccentricità del rotore può anche essere considerato un tipo di rumore elettromagnetico, poiché lo squilibrio delle forze elettromagnetiche causato dall’eccentricità comporta un aumento del rumore.

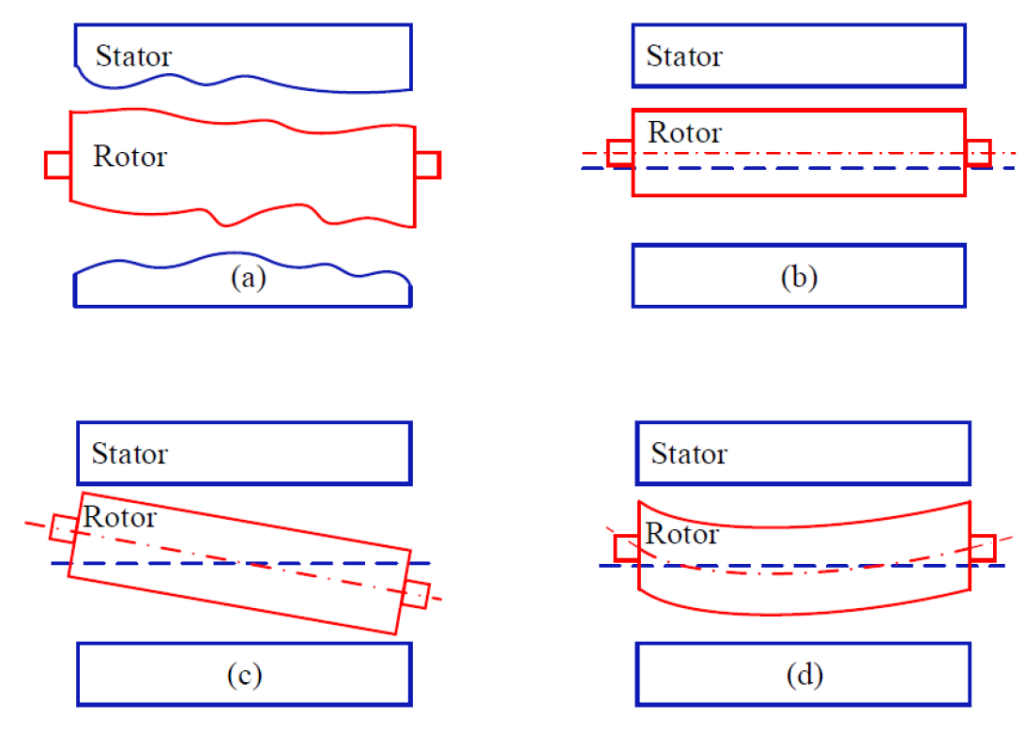

In [5-7] è stata analizzata l’influenza dell’eccentricità del rotore sul rumore del motore. Secondo [7], si distinguono quattro tipi di eccentricità (figura 1).

Quando lo statore e il rotore non sono cilindri regolari, la loro deviazione di forma può produrre l’eccentricità del traferro, come nella figura 1a. Un altro tipo di eccentricità del traferro molto importante e ampiamente analizzato è quello in cui l’asse del rotore non coincide con l’asse dello statore, come nella figura 1b-d. Quando l’asse del rotore è rettilineo, l’eccentricità può essere suddivisa in eccentricità parallela, figura 1b, ed eccentricità inclinata, figura 1c. Quando l’albero del rotore è piegato, il tipo di eccentricità è detto curvo, come nella figura 1d.

Le misure di prova [5,6] dimostrano che l’eccentricità tra rotore e statore comporta un aumento del livello di rumore generato dai motori. Un’altra conclusione interessante ottenuta da [8] è che il rumore minimo ottenibile dipende fortemente dal valore di eccentricità, ma le dimensioni richieste per il motore per avere il livello di rumore più basso sono indipendenti da qualsiasi tipo di eccentricità.

I campi elettromagnetici generano forze che causano vibrazioni strutturali. L’entità delle vibrazioni dipende dalle ampiezze e soprattutto dalle frequenze delle forze, che non devono coincidere con le frequenze naturali del sistema. Queste oscillazioni superficiali provocano una conversione dell’energia vibrazionale in energia sonora.

I rumori di origine elettromagnetica che si verificano nelle macchine elettriche sono di due tipi: le forze di magnetostrizione e le forze di Maxwell. Nelle macchine rotanti a flusso radiale, i principali modi strutturali di interesse per il rumore acustico sono quelli che coinvolgono le onde di vibrazione radiali del giogo (modi circonferenziali), che sono generalmente i più efficienti per irradiare il rumore acustico. Sia la magnetostrizione che le forze di Maxwell possono generare deflessioni radiali del giogo statorico [9].

Ottenute dal tensore di Maxwell, le forze magnetiche radiali per unità di superficie sono date dall’equazione seguente:

dove F è la forza per unità di superficie, Br è la componente radiale del flusso magnetico, Bt è la componente tangenziale e µ0 è la permeabilità magnetica del vuoto.

La forza radiale generata all’interno del motore induce vibrazioni nello statore, che successivamente provocano l’emissione di rumore da parte del motore nell’ambiente circostante.

Esistono molti riferimenti che analizzano le forze di origine elettromagnetica ma, nella maggior parte delle pubblicazioni, è comune trascurare la componente tangenziale, poiché è molto più piccola di quella radiale. Queste forze tangenziali hanno un’influenza maggiore quando il rapporto tra il giogo dello statore e la lunghezza del dente è piccolo. Pertanto, è necessario tenerne conto nelle macchine con coppie di poli elevate.

Frequenze naturali e modi di vibrazione

È fondamentale considerare sia le frequenze di forza che le frequenze naturali del sistema statorico quando si progettano macchine elettriche rotanti perché la vibrazione e il conseguente livello di rumore sono massimi quando la frequenza della forza magnetica è uguale o vicina alla frequenza naturale del sistema statorico.

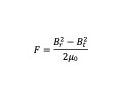

Le frequenze naturali sono associate a diversi modi di vibrazione (0, 1, 2, …) e i modi inferiori sono quelli che contribuiscono maggiormente all’aumento del rumore elettromagnetico. La figura 2 mostra la distribuzione spaziale delle forze che producono modi di vibrazione di ordine diverso (r = 0, 1, 2, 3, 4).

In generale, il modo della forza ha il maggiore impatto sul comportamento delle vibrazioni e del rumore, seguito dalla frequenza della forza e infine dall’ampiezza della forza.

Controllo dell’alimentazione del motore elettrico

L’uso di motori elettrici alimentati da azionamenti a frequenza variabile sta diventando sempre più comune, spesso in sostituzione dei motori idraulici. Tuttavia, poiché questi motori non sono alimentati con onde sinusoidali, tendono a generare livelli di rumore più elevati.

Uno dei parametri più analizzati dai ricercatori è la frequenza di commutazione. In [10,11], il rumore emesso dallo stesso motore viene analizzato quando vengono utilizzate diverse frequenze di commutazione del convertitore di frequenza. A basse frequenze, una frequenza di commutazione più alta comporta una minore rumorosità della macchina, ma per il funzionamento ad alta frequenza (100 Hz) le differenze sono trascurabili.

La tecnica Space Vector PWM (SVPWM) è la strategia di alimentazione più utilizzata negli azionamenti a frequenza variabile grazie alla sua ridotta distorsione armonica (THD). Tuttavia, uno dei principali svantaggi di questa tecnica è che le armoniche e il rumore si concentrano intorno al valore della frequenza di commutazione dell’inverter e ai suoi multipli.

Se la frequenza di queste armoniche coincide con la frequenza naturale del motore, il rumore aumenterà notevolmente. Pertanto, fin dalle prime fasi della progettazione, è opportuno prestare particolare attenzione ai modi di vibrazione e alle frequenze naturali, come spiegato nella sezione precedente.

Recentemente, la tendenza è stata quella di cercare altri metodi di alimentazione, diversi da SVPWM, che permettano di ridurre il rumore. Ad esempio, gli autori di [12] presentano un segnale modulato triangolare per ridurre il rumore rispetto al PWM tradizionale. La differenza della portante triangolare a frequenza periodica rispetto al PWM tradizionale è che la frequenza di commutazione è variabile e, con un segnale a frequenza di commutazione variabile, si ottiene un segnale sinusoidale con una distorsione armonica inferiore.

L’influenza del tipo di avvolgimento sulla generazione di rumore nei motori elettrici è stata ampiamente studiata nel corso degli anni, prendendo in considerazione diverse opzioni come avvolgimenti a singolo e doppio strato, avvolgimenti frazionari e interi, avvolgimenti concentrici e concentrati e, infine, il passo dell’avvolgimento.

In [13-15] viene analizzata la differenza tra avvolgimenti a singolo e doppio strato e la conclusione principale è che gli avvolgimenti a doppio strato hanno prestazioni migliori contro la generazione di rumore. Inoltre, secondo [5], maggiore è il numero di percorsi paralleli nell’avvolgimento, minore è il rumore prodotto dai motori.

Per quanto riguarda gli avvolgimenti interi o frazionari, in [15] vengono analizzate diverse configurazioni di avvolgimento per una macchina a magneti a 20 poli. In effetti, vengono analizzate una configurazione di avvolgimenti interi e 4 frazionari. Una delle conclusioni è che gli avvolgimenti frazionari presentano un maggiore squilibrio nelle forze magnetiche radiali nel traferro. In alternativa, la forza più significativa nei motori a magneti permanenti (PMM) con avvolgimenti interi è la forza di ordine 0, mentre nei PMM con avvolgimenti frazionari è la più bassa forza di ordine non zero [16].

Per quanto riguarda gli avvolgimenti concentrati, questi tipi di avvolgimenti presentano maggiori problemi dal punto di vista del rumore e delle vibrazioni rispetto agli avvolgimenti distribuiti [17] (come gli avvolgimenti concatenati). L’elevato contenuto armonico della forza magnetomotrice è la fonte dei problemi.

In [18], gli autori propongono una nuova configurazione di avvolgimento concentrico collegato a stella-triangolo, che riduce il livello di rumore di 10 dB(A). Infine, l’autore di [19] dimostra che gli avvolgimenti con passo ridotto hanno un livello di rumore inferiore rispetto agli avvolgimenti senza passo ridotto.

Nel caso dei motori a induzione, il campo magnetico è generato dallo statore, che induce un campo magnetico nel rotore che segue quello generato dallo statore. Per quanto riguarda le armoniche presenti nei motori a gabbia di scoiattolo, queste possono essere ridotte a tre famiglie [20]: armoniche di forza di scanalatura, armoniche di “forza di avvolgimento” e armoniche di forza di saturazione.

Pertanto, la progettazione delle cave di statore e rotore influisce direttamente sulle armoniche e sulle caratteristiche acustiche dei motori. Ad esempio, le cave del rotore chiuse comportano livelli di rumore inferiori [21], poiché le armoniche della forza di scanalatura del rotore vengono parzialmente eliminate.

Per molti anni, la combinazione di slot statore-rotore e la sua influenza sulle armoniche di slot sono stati un parametro ampiamente studiato nei motori a gabbia di scoiattolo. La corretta selezione del numero di slot di statore e rotore per la riduzione del rumore è stata proposta per la prima volta da [22]. In tempi recenti, gli autori di [23] hanno presentato regole aggiornate e una raccolta di ricerche precedentemente pubblicate. Il numero di poli è un altro aspetto legato al numero di slot. Secondo [24], maggiore è il numero di poli, maggiore sarà il rumore elettromagnetico.

Uno dei principali vantaggi dei motori a gabbia di scoiattolo alimentati da inverter è l’ampio intervallo di velocità. Tuttavia, all’aumentare di questo intervallo, è inevitabile che la velocità coincida, o almeno attraversi, un modo strutturale della macchina, rendendo possibile la comparsa di risonanze.

Un altro aspetto importante nei motori a induzione è l’influenza della temperatura sul rumore emesso in quanto all’aumentare della temperatura del motore, diminuiscono sia la frequenza naturale dell’autovalore sia l’ampiezza del livello di pressione sonora.

Rumore nei motori a magneti permanenti (Permanent Magnet Motor, PMM)

Nel caso dei PMM, il campo magnetico è generato dai magneti del rotore che seguono il campo magnetico rotante generato dallo statore. Nella topologia dei motori sincroni a magneti permanenti si distinguono principalmente due tipi, a seconda della posizione dei magneti: motori a magneti permanenti di superficie (SPM) e motori a magneti permanenti interni (IPM).

Una rassegna sulle vibrazioni e sul rumore nei PMM con avvolgimenti concentrati è presentata in [43]. Tra le due topologie di motori sincroni sopra menzionate, l’IPM emette un rumore maggiore quando l’avvolgimento è concentrato [25].

A differenza dei motori a induzione, nei PMM si deve tenere conto della coppia di cogging generata dall’interazione tra i magneti e il foglio magnetico dello statore. Detto questo, una bassa coppia di cogging non implica necessariamente che il motore sia meno rumoroso [26].

Come nei motori a gabbia di scoiattolo, trascurare le forze tangenziali rispetto a quelle radiali può portare a errori nell’ottenere il livello di rumore [27].

A parità di numero di poli, l’aumento del numero di slot aumenta l’ampiezza delle armoniche. Di conseguenza, le configurazioni con un numero inferiore di slot saranno meno rumorose, purché la configurazione meccanica sia simile [28].

Vale la pena considerare l’influenza della forma dei magneti sul rumore emesso dai motori elettrici. Ricercatori come [29] hanno analizzato l’impatto della forma del bordo del magnete sulla forza magnetica e sulle sue componenti di frequenza. La modifica del bordo del magnete può spostare le frequenze verso ordini più alti dello spettro di frequenza, riducendo il livello acustico. Tuttavia, ciò è efficace solo se le nuove frequenze non coincidono con alcuna frequenza naturale del sistema. Inoltre, lo stesso effetto può essere ottenuto agendo sulla forma del polo [30], in particolare sulla larghezza del polo. Le forze nel traferro vengono ridotte allargando il traferro alle estremità delle punte dei denti.

Rumore nei motori a flusso assiale (Axial Flux Motor, AFM)

I motori a flusso assiale (AFM) sono progettati con almeno un rotore a forma di disco e uno statore ad anello, con il risultato di un traferro piatto e uniformemente spaziato lungo l’asse assiale. Il termine “assiale” nel nome del motore si riferisce alla direzione del flusso magnetico, che è parallela all’asse di rotazione. Questo tipo di motore può essere configurato con magneti permanenti o con gabbia di scoiattolo, anche se i PMM sono più utilizzati.

La forza magnetica assiale è ciò che genera vibrazioni e rumore in questa topologia di motore [16,31,32]. Inoltre, nei motori sincroni a magneti permanenti, un’altra fonte di rumore è la coppia di cogging e l’ondulazione di coppia [33,34]. Queste coppie generano vibrazioni nell’alloggiamento e, di conseguenza, emissioni di rumore.

La topologia AFM offre un vantaggio significativo rispetto alla topologia a flusso radiale nei motori sincroni a magneti permanenti, poiché la sua minore coppia di cogging riduce il livello di rumore [35,36].

Sebbene la causa principale del rumore sia la forza assiale, in questo tipo di motore sono presenti anche forze tangenziali. Rif. [36] afferma che trascurare queste componenti non influisce sul calcolo della potenza sonora, dimostrandolo attraverso una simulazione.

Sebbene la topologia della macchina sia diversa, le forze elettromagnetiche ottenute dal tensore di Maxwell sono espresse nello stesso modo della topologia a flusso radiale [61,63], trascurando la componente tangenziale:

dove F è la forza per unità di superficie, Bz è la componente assiale del flusso magnetico e µ0 è la permeabilità magnetica del vuoto.

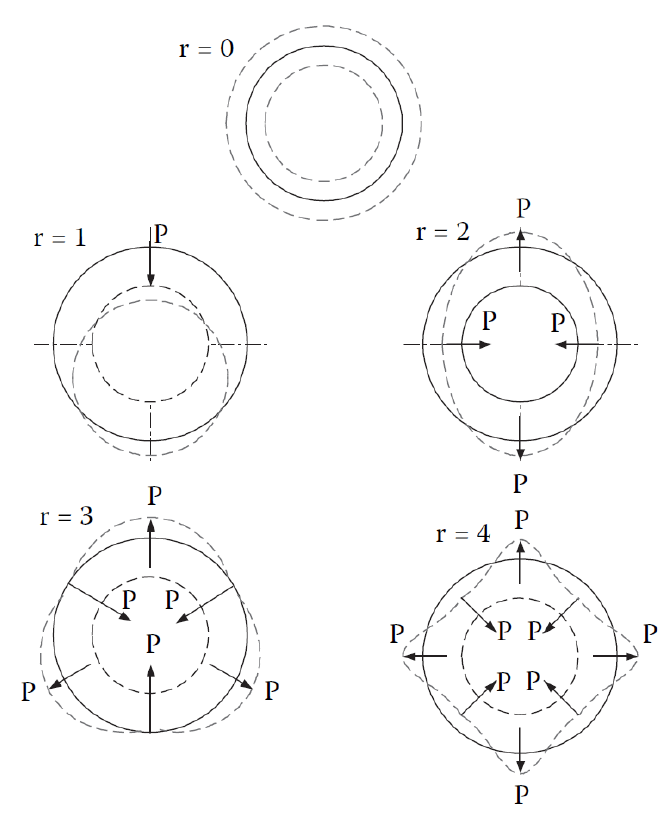

A differenza dei motori a flusso radiale, in cui predominano i modi circonferenziali, negli AFM predominano i modi normali. Pertanto, la distribuzione delle forze di origine elettromagnetica, dall’ordine 0 al terzo ordine, sarà quella illustrata nella figura 3.

Un altro aspetto da considerare per questo tipo di macchine è che la frequenza naturale del modo 0 è solitamente la più bassa, a differenza dei motori a flusso radiale [36]. Di conseguenza, le combinazioni polo/slot a basso rumore nei motori a flusso radiale possono indurre un rumore elevato negli AFM. Il fatto che la frequenza di 0° ordine sia la più bassa implica che, fin dalle prime fasi di progettazione, essa può essere aumentata agendo sulla progettazione meccanica dell’involucro e dei coperchi del motore. È estremamente importante che la frequenza naturale del motore non coincida con quella della forza elettromagnetica, per evitare risonanze indesiderate.

Metodologie di riduzione del rumore

Molti ricercatori hanno lavorato su varie tecniche per ridurre il rumore generato dai motori elettrici, poiché lo sviluppo di motori che producono un basso rumore acustico sta diventando sempre più necessario. In [16, 56] vengono esaminati i principali metodi di riduzione del rumore nei motori elettrici. Questi metodi sono facili da realizzare ma, purtroppo, comportano una riduzione della coppia in uscita. Pertanto, è necessario raggiungere un equilibrio tra la riduzione del rumore elettromagnetico e la coppia in uscita. I principali metodi di riduzione del rumore sono riassunti nella tabella 1 e classificati per tipo di macchina.

| Metodo | Riferimento | Tipo di macchina |

| Obliquità (Skew) | [37,38] [39-41] [42] | Induzione SPM IPM |

| Intaglio dello statore (Stator Notching) | [43] [44-46] | Induzione |

| Intaglio del rotore (Rotor Notching) | [43,47] [48-50] | Induzione IPM |

| Larghezza dell’apertura della cava (Slot opening width) | [51] [52] | Induzione SPM |

| Forma del magnete (Magnet shape) | [30,40] | SPM |

| Barriera di flusso (Flux Barrier) | [53,54] | IPM |

Il metodo dell’inclinazione consiste nell’inclinare le scanalature o i magneti. Il metodo dell’intaglio consiste nel praticare fessure sulla superficie interna dello statore o sulla superficie esterna del rotore. Il metodo della “barriera di flusso” cerca di porre delle barriere al flusso sul rotore del motore per mezzo di fessure o fori di forme geometriche diverse.

Conclusioni

Questo articolo esamina l’attuale stato dell’arte del rumore nei motori elettrici. In primo luogo, viene fornita una breve introduzione alle principali norme relative al rumore.

Vengono poi presentate le fonti di rumore elettromagnetico e di vibrazioni nelle macchine elettriche, che comprendono fattori aerodinamici, meccanici ed elettromagnetici. Un fattore spesso trascurato nelle considerazioni elettromagnetiche è l’aver trascurato la componente tangenziale della forza elettromagnetica. È fondamentale verificare la frequenza di questa forza elettromagnetica per evitare che si allinei con la frequenza naturale dello statore.

Sono state presentate numerose tecniche di riduzione del rumore per i motori a induzione, i PMM e gli AFM, come lo skewing, l’intaglio dello statore e del rotore o la modifica della larghezza di apertura delle cave.

La bibliografia dell’articolo è disponibile su richiesta (NdR).

(Davide Marano, GearLab)