Perché dietro a un’attività estremamente semplice si nascondono una miriade di aspetti che possono apparire come veri e propri misteri… se non se ne conoscono le origini.

Ci sono detti popolari che possono essere applicati dovunque, specie nelle officine di lavorazione lamiera e, se possibile ancor di più, in piegatura.

Uno di quelli che meglio si sposa, specie in aziende piccole o non proprio attrezzate è: «fare di necessità virtù».

O meglio… arrangiarsi con quel che si ha.

Da tale approccio, spesso condizionato dalla fuorviante attenzione esclusiva all’aspetto dei cosiddetti “costi vivi”, derivano sovente pratiche al limite del possibile, rischiose se non quando… dannose.

Ma senza addentrarci troppo nelle condizioni limite al confine con la fisica, oggi vedremo ciò che avviene frequentemente anche presso chi, tutto sommato, non è così sprovvisto di mezzi.

Angolo della piega e angolo della matrice

Giusto per non dar nulla per scontato, ricordiamo che le matrici (o cave) hanno fondamentalmente due misure che le distinguono le une dalle altre.

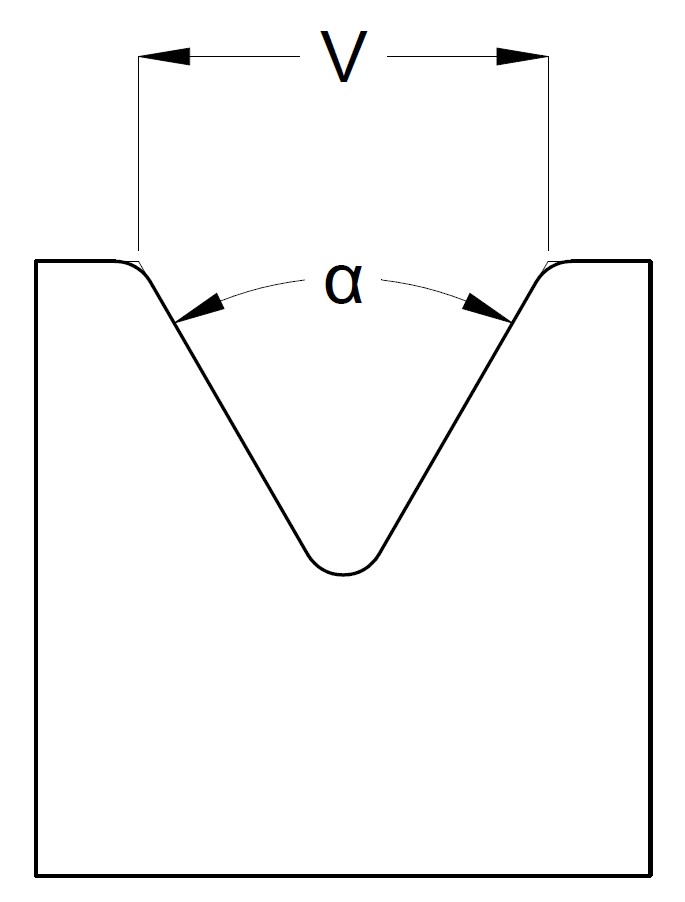

Esempio: se chiedo all’operatore alla pressa piegatrice di utilizzare una matrice da 20, starò implicitamente riferendomi alla larghezza V. Tuttavia, se specificassi anche “20 a 60°” mi starei riferendo all’inclinazione tra le due facce della V (fig. 1).

Fin qui tutto bene.

È ovvio anche ai meno esperti che l’angolo della matrice (88°, 60°, 45° o altro) mi sta in un certo modo già dichiarando quale sarà l’angolo minimo che io potrò ottenere in piegatura.

Sostanzialmente con una matrice da 88° o 85°, tenderò a non andare sotto i 90°.

Ma in caso di pieghe con angoli inferiori a 90°?

Qui si apre un aspetto molto particolare.

Non è possibile, infatti, dare una misura certa di gradi minimi raggiungibili in lavorazione a fronte di una determinata matrice.

Dipenderebbe molto dal materiale, in primo luogo.

Facciamo un esempio: se disponessimo di una matrice con V di 60°, indicativamente potremmo raggiungere pieghe dai 63-65° gradi in su.

Ribadisco “indicativamente” in quanto lo scarto tra i gradi della piega e quelli della V sono quelli che consentono di contrastare il ritorno elastico permettendo di effettuare il cosiddetto “over-bending” (tradotto: piegare di più di quanto serve per ottenere l’angolo desiderato).

Qualora il materiale avesse un ritorno elastico maggiore sarebbe possibile ottenere angoli minimi più ampi.

Ciò che abbiamo appena visto fa parte delle condizioni “migliori possibili”, cioè quelle in cui l’overbending viene effettuato pienamente e, di conseguenza, il controllo numerico risponde con buona affidabilità ai comandi!

Ad esempio: se un operatore vuole ottenere una piega da 70° su una matrice da 60° e dal primo controllo ha misurato un angolo effettivo di 72°, con una correzione di -2° avrà ottime possibilità di raggiungere la quota desiderata.

Proprio ciò che avviene normalmente… quindi, dov’è la questione?

Il problema nella gestione dell’angolo avviene quando si inizia a raggiungere il fondo della cava nel desiderio di ottenere angoli con gradazioni identiche a quelle della matrice.

Ad esempio: angolo di piega di 60° con V=60°.

Certo che si può raggiungere il risultato, ma lo si dovrà fare per tentativi molto graduali in quanto il controllo numerico smette di essere affidabile.

Supponiamo, infatti, di aver ottenuto un angolo di 61° a fronte di 60° desiderati.

Ebbene: applicando una normale correzione di -1° molto probabilmente otterrò angoli molto inferiori.

Io stesso all’inizio della mia esperienza pratica di piegatore ho raggiunto quote anche di 26° su matrici da 30° a causa di una correzione applicata al controllo che, in realtà, non era più nelle condizioni adatte a supportarmi…

Perché succede?

Per comprendere a fondo il fenomeno, dovremmo riprendere velocemente lo storico concetto delle modalità di piegatura:

- In aria, cioè quando la lamiera è “libera”, in perfetta sospensione e non interferirà mai con le facce della matrice. Ciò consente sempre un adeguato overbending e il raggio interno sarà dettato in primis dalla resistenza del materiale e dalla larghezza della V (figura 2).

- A fondo matrice o “semiconiatura“, quella che si usa quando si dispone di matrici con angoli di 88° per ottenere pieghe da 90°. In questo caso 2° possono essere insufficienti per un overbending completo, specie a fronte di materiali con ampio ritorno elastico. L’ultima parte di piega viene quindi effettuata direttamente sul raggio interno andando a modificare la dinamica della deformazione (figura 3).

- In coniatura, che meriterebbe un lungo articolo a parte (che ho già scritto mesi fa) ma che non ci serve approfondire in questo momento.

Ebbene, quando si scende con il punzone verso il fondo della matrice, si subisce un brusco passaggio tra la modalità “piega in aria” e “fondo matrice”.

Ciò è anche più evidente con pieghe ad angoli acuti rispetto a quelle “in squadra”, in quanto il ritorno elastico è maggiore, in virtù dell’aumento di superficie della zona deformata.

Nella figura 4 possiamo vedere attraverso 3 passaggi il cambio di modalità.

- A sinistra si può vedere la normale discesa del punzone all’interno della matrice. In questa fase avremo una tipica piega in aria con una affidabilità del controllo numerico molto alta in risposta alle eventuali correzioni degli angoli di piega.

- Al centro abbiamo raggiunto il limite geometrico massimo della V con il pezzo da piegare. Fermandoci qui e risalendo verrà liberato il ritorno elastico e la nostra piega risulterà sicuramente maggiore di 60°

- A destra insistiamo con la discesa, iniziamo a deformare direttamente il raggio interno e passeremo in un attimo alla modalità “fondo matrice”.

In questo ambito le distanze che gli assi Y1 e Y2 della macchina devono coprire per ogni grado di piega sono differenti dalla fase precedente che poi risulta essere l’unica di riferimento per i calcoli del controllo numerico!

Esempio: se nella fase a sinistra per ogni grado di piega la traversa sarebbe dovuta indicativamente scendere di 0,1 mm, in quella di destra di molto meno ma non solo: in maniera molto meno prevedibile!

Per questo raggiungere pieghe con angoli acuti uguali a quelle delle V delle matrici si può fare (anche se è sconsigliato), ma non ci si deve stupire se non è così semplice.

L’unica cosa a cui prestare attenzione è quella di raggiungere la quota gradualmente effettuando correzioni molto ridotte.

Per concludere: la piegatura agli occhi di un inesperto può trarre in inganno!

Dietro ad un concetto estremamente semplice si nascondono una miriade di aspetti che possono apparire come veri e propri misteri se non se ne conoscono le origini.

Per questo piegare, a certi livelli e a dispetto del tempo che passa e della tecnologia che avanza, rimane una vera e propria arte!