Anche se recentemente, in alcuni casi, la brocciatura è stata sostituita dal metodo Power Skiving, essa resta comunque una lavorazione indispensabile nelle produzioni di grandi serie. Alcune informazioni su questa operazione.

Ritorno alla brocciatura, indispensabile nelle produzioni di grandi serie

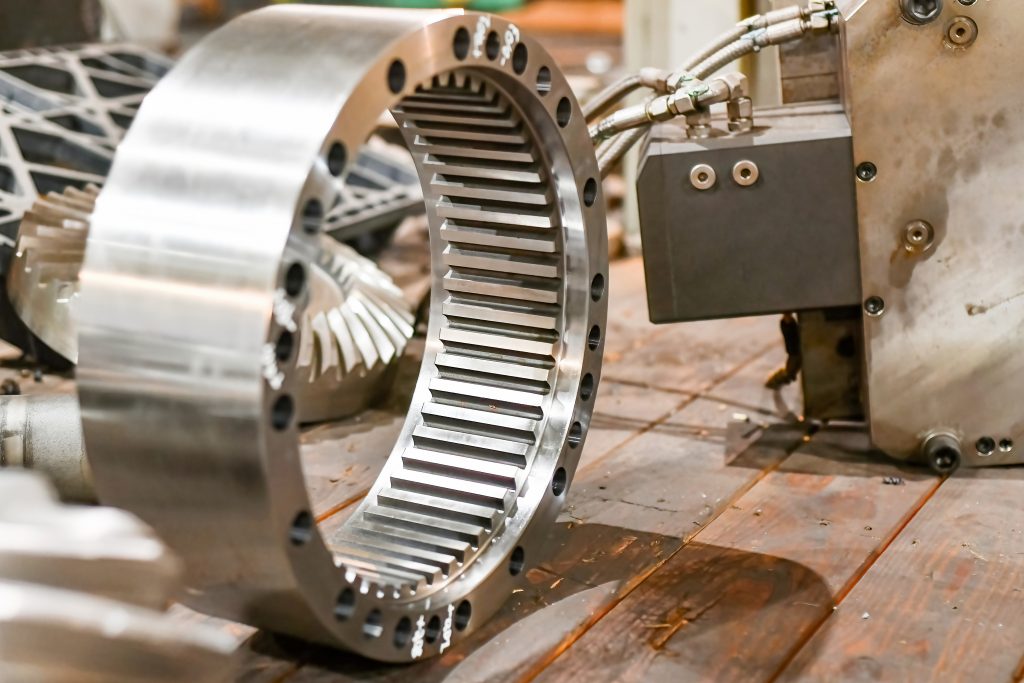

La brocciatura è largamente usata nell’industria meccanica e in particolar modo nell’industria dell’automobile. Nella fabbricazione di particolari in grande serie è infatti il mezzo più veloce e preciso, soprattutto per quando riguarda la ripetibilità delle dimensioni su stock molto grandi di pezzi.

La brocciatura è un’operazione, sotto certi aspetti, concettualmente semplice.

Infatti, si tratta di allargare un foro, secondo una sagoma ben definita, facendo passare in esso una serie di taglienti con diametri e dimensioni via via crescenti.

Non si hanno moti di rotazione, ma solamente un moto rettilineo, generalmente in direzione verticale, che tra l’altro non avviene nemmeno ad alta velocità: da 3 m/min fino a 20 – 30 m/min.

Tuttavia, la broccia è un utensile complesso e molto costoso; la sua corretta progettazione e costruzione richiede un bagaglio di esperienza notevole.

La brocciatura ha sostituito, oramai da moltissimi anni, quasi tutte le operazioni di stozzatura di dentature interne, specie di grandi serie, non solo, ma in certi casi questo metodo di lavorazione è l’unico possibile, come per esempio nell’esecuzione di fori di piccolo diametro.

Se pensiamo per esempio a fori di diametro di 10 – 15 mm, con dentature interne di qualsiasi tipo, ci rendiamo subito conto che è estremamente difficile costruire dei coltelli stozzatori di diametro così piccolo. È molto più comodo, veloce e preciso produrre un pezzo di questo tipo con la brocciatura.

Con il termine brocciatura si intende non solo la lavorazione di superfici interne, ma anche di superfici esterne.

In questo ultimo caso le brocce per esterni sono degli spezzoni piatti che vengono fissati in serie su particolari attrezzi (slittoni) e presentano alla superficie da lavorare una serie di taglienti incrementati che progressivamente danno al pezzo la forma e le dimensioni volute. Questa operazione è detta anche, a volte, fresatura rettilinea.

La brocciatura di profili interni, tra cui le dentature ad evolvente hanno un posto di rilievo, è un’operazione eseguita molto frequentemente perché è veloce, precisa e complessivamente poco costosa, in quanto, la broccia, se correttamente impiegata, può eseguire un elevatissimo numero di pezzi.

Nelle produzioni di grandi serie quindi la brocciatura è indispensabile per ottenere prodotti di basso costo e con caratteristiche dimensionali uguali, fattore questo della massima importanza per assicurare l’intercambiabilità dei pezzi.

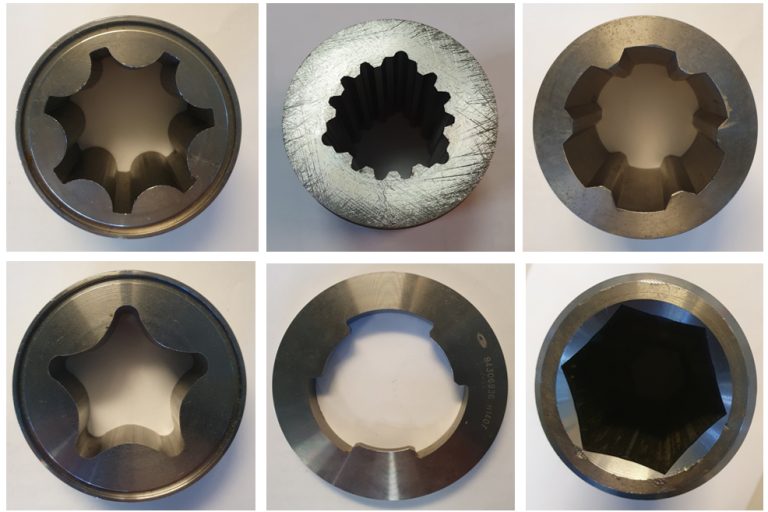

La gamma di forme e dimensioni delle dentature interne è praticamente infinita. Si può andare da un pezzo con diametro del foro di qualche millimetro ad ingranaggi interni di notevoli dimensioni (250 – 300 mm).

La broccia può essere definita come un utensile multiplo costituito da una serie di elementi taglienti, opportunamente distanziati e dimensionati, disposti lungo la traiettoria del moto relativo in modo tale che il profilo voluto sia generato dal succedersi dei singoli denti attraverso l’asportazione di un ben definito soprametallo da parte di ogni dente.

Le brocce per interni si suddividono a loro volta in cilindriche (tonde), poligonali, scanalate, striate, piatte, elicoidali ecc.

Esse possono venire azionate mediante trazione o spinta e possono avere un moto rettilineo o elicoidale.

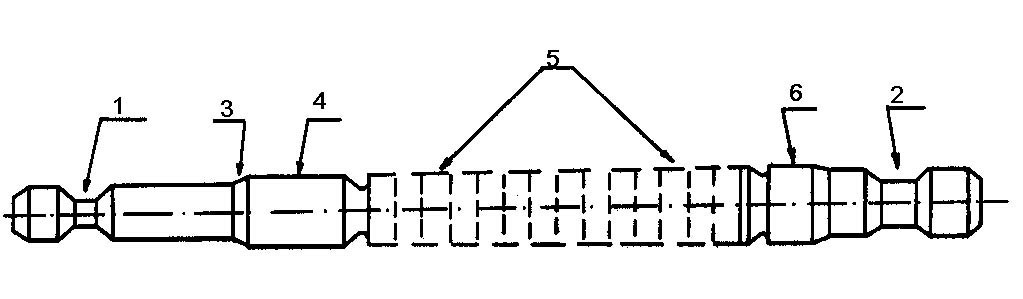

Tanto per capire di cosa si parla, riferiamoci alla figura 2 e diamo alcune elementari definizioni relative alle brocce per interni:

- Attacco e codolo anteriore

- Codolo posteriore

- Imbocco

- Guida iniziale

- Tratto attivo

- Guida finale

Ognuna di queste parti della broccia deve essere progettata con cura considerando, oltre al pezzo da lavorare, anche la macchina e le condizioni di lavoro possibili.

In genere si parte da un pezzo forato con un certo diametro D ed allora la guida anteriore dovrà avere un diametro leggermente inferiore al minimo della tolleranza del diametro di pre-brocciatura D mentre il primo dente tagliente dovrà avere un diametro di poco superiore.

La differenza di diametro tra due denti successivi e detta incremento diametrale; dividendo per due si ottiene l’incremento radiale o semplicemente l’incremento.

La distanza tra un dente e il successivo e detta passo dei taglienti e questo elemento dipende essenzialmente dalla lunghezza del pezzo da bocciare, essendo valida la regola generale che il numero di denti in presa contemporaneamente dovrebbe essere di 3 – 4.

La scelta del passo, però, richiede un esame approfondito di molti altri fattori, tra i quali, non ultimo, il materiale da brocciare.

Dal passo e dall’incremento dipende la lunghezza della broccia che a sua volta è vincolata dal tipo di brocciatrice che si ha a disposizione.

Succede spesso che la lunghezza minima della broccia sia superiore alla massima lunghezza che la brocciatrice può usare. In questi casi è necessario dividere l’operazione in due fasi, dividendo il soprametallo da asportare tra una prima broccia e una seconda broccia.

Come si può intuire da queste poche cose che si sono dette, la progettazione della broccia richiede una serie di scelte tra varie opzioni, scelte che possono essere fatte correttamente solo se si ha una grande esperienza nel settore. Prendiamo come esempio l’operazione di brocciatura di una dentatura interna come quella rappresentata in figura 3.

Un problema da considerare è, per esempio, la finitura del diametro interno DI.

Può essere fatta già dal tratto iniziale della broccia, con una serie di denti che partono dal diametro di pre-brocciatura D ed arrivano al diametro finale DI.

Il soprametallo d’asportare e quindi il numero di denti, sarà funzione dello stato del foro di pre-brocciatura, della sua tolleranza, dalla sua ovalità e conicità.

La finitura di questo diametro con la parte iniziale della broccia, non sempre è la soluzione giusta. Infatti, i successivi denti che generano la dentatura, possono deviare dall’asse e produrre una dentatura con un diametro primitivo scentrato rispetto al diametro interno.

È ben vero che il tagliente che esegue la dentatura è strutturato in modo da non permettere una deviazione molto grande, ma una scentratura ci può sempre essere.

Un altro sistema è quello di finire il diametro interno DI con un gruppo di denti posto nella parte finale della broccia. Ma questa soluzione è ancora più pericolosa della prima, perché gli ultimi denti non sono guidati e possono eseguire un diametro interno fuori asse.

Sicuramente migliore, anche se più costosa, è la soluzione di finire il diametro interno con i cosiddetti denti alternati.

Nell’ultimo settore della broccia si alterna un dente cilindrico, che finisce il diametro interno, con un dente profilato che finisce la dentatura.

In questo modo si ha la sicurezza che il diametro interno DI e il diametro primitivo DP sono perfettamente concentrici.

Il profilo dei denti di una broccia

Il rendimento di una broccia, oltre che da fattori di ordine generale, quali il materiale con cui è costruita, il materiale lavorato, la macchina e le condizioni di lavoro, dipende da elementi che devono essere determinati in sede di progetto; i due più importanti sono: il passo e l’incremento.

P = Passo

i = Incremento

H = Altezza del dente

S = Tratto utile del dente

α = Angolo di spoglia frontale

β = Angolo di spoglia sul dorso

β1 = Angolo di superiore secondario

R = Raggio di raccordo dorsale

r = Raggio di raccordo frontale

Questi due elementi condizionano la forma del dente ed è quindi utile esaminare in dettaglio le caratteristiche geometriche del dente stesso. Il profilo base di un dente della broccia e quello rappresentato in figura 4.

Passo

Il passo è la distanza tra due denti consecutivi. Il suo valore deve tener conto della lunghezza del foro da brocciare in modo che i denti che si trovano contemporaneamente in presa non siano meno di 2 – 3 (per assicurare una certa continuità di taglio) e non più di 6 – 7 (per evitare l’intasamento del truciolo nella gola).

Il punto da definire, quindi, è il massimo numero di denti in presa ammissibile, cioè quale è il passo più piccolo oltre il quale il truciolo non può più essere contenuto nella gola.

Il volume del truciolo è determinato dall’incremento radiale e dalla lunghezza del foro. Inoltre, è da tenere presente che durante l’azione di taglio il truciolo subisce deformazioni più o meno rilevanti che non permettono un avvolgimento stretto e regolare.

Lo spessore del truciolo diviene da 2 a 4 volte l’incremento radiale e le spire rimangono distanziate tra loro per l’irregolarità della superficie e per la resistenza alla compressione offerta dalla spirale stessa del truciolo.

Lo spazio disponibile per il truciolo in ogni singola gola è in linea di massima proporzionale al quadrato del passo e, per unità di lunghezza del tagliente, si può considerare pari a:

A = 1/6 × P2

Il materiale asportato da ogni dente, sempre per unità di lunghezza del tagliente, è L × i e il volume che questo materiale occupa può essere espresso con: K × L × i dove K è un coefficiente di maggiorazione che, per gli incrementi indicati, assume i valori della tabella 1.

| Materiale brocciato | K | i |

| Acciaio | 11 | 0,05 |

| Bronzo | 8 | 0,06 |

| Ghisa | 6 | 0,07 |

Si giunge quindi alla seguente eguaglianza:

A = P2/6 = K × L × i

e con i valori della tabella si ha:

Per i denti finitori si può moltiplicare i valori di cui sopra per 0,87.

Evidentemente questi sono i limiti massimi per brocciature di fori cilindrici e quindi il valore del passo può essere modificato tenendo conto del profilo della dentatura interna da eseguire.

Un elemento direttamente connesso con il valore del passo è il grado di finitura della superficie lavorata. In particolare, si dovranno tenere presenti le seguenti regole pratiche suggerite dall’esperienza:

1. Il passo non deve mai essere multiplo della lunghezza del foro brocciato. Se così fosse si verificherebbe il massimo grado di vibrazioni ed ondulazioni.

2. Per evitare deviazioni ritmiche che producono ondulazioni sul pezzo è necessario aumentare il numero di denti in presa, compatibilmente con la resistenza della broccia, con le condizioni di scarico del truciolo e con la potenza disponibile sulla brocciatrice.

3. Se quanto sopra non fosse sufficiente, sarà necessario adottare il passo alternato. Questo accorgimento, che consiste nel fare i passi dei denti non uguali tra loro, impedisce che vibrazioni ritmiche portino sempre un dente nel solco generato dal dente precedente (figura 6).

I passi possono essere 2 (caso più frequente) oppure tre; la differenza tra passi consecutivi va da 1 mm (fino a passo 12 mm) a 3 mm (oltre a passo 20 mm).

4. Se il foro da brocciare è molto corto risulta molto più conveniente brocciare più pezzi contemporaneamente che fare una broccia con passo eccessivamente corto.

Profondità della gola

Dal valore di questo parametro dipende l’ampiezza della gola e la resistenza del dente e la resistenza della broccia stessa. La profondità della gola dovrà essere dimensionata in base al materiale lavorato.

Una regola generale dice che più il materiale è resistente e difficile da lavorare, meno profonda dovrà essere la gola. In linea di massima si ha:

Per alluminio H = P : 2

Per ghisa dolce, bronzo, ottone H = P : 2,25

Per acciaio dolce e ghisa dura H = P : 2,5

Per acciaio duro H = P : 2,8

Inoltre, si può calcolare la profondità della gola con:

dove Kh è un coefficiente che tiene conto del materiale lavorato e del tipo di broccia. I valori di Kh sono riportati nella tabella 2.

| Tipo di broccia | Tonda-striata | Scanalata | Piatta | Per ripassatura |

| Valori di Kh per materiali tenaci | 5 | 4 | 3,15 | 2 |

| Valori di Kh per materiali friabili | 4 | 3,15 | 2,5 | 1,6 |

Stabilito il valore di H si può calcolare il diametro del nucleo e verificare se è in grado di sopportare lo sforzo di taglio.

Imbocco

L’imbocco ha lo scopo di facilitare l’introduzione del pezzo sulla guida iniziale.

Nelle brocce impiegate su brocciatrici orizzontali, in cui i pezzi vengono posizionati a mano, lo smusso d’imbocco è generalmente di 15 30° mentre nelle brocce impiegate su brocciatrici verticali è opportuno eseguire un doppio smusso di imbocco come indicato nella figura 7.

In alcuni casi si può arrivare a fare l’imbocco a 45°, ma non è consigliabile.

Guida iniziale

Serve ad orientare il pezzo sull’asse della broccia; se il pezzo non è bloccato sul piano di appoggio, la guida assume un ruolo molto importante.

La condizione ideale si ha quando il gioco “a” è nullo, ma ciò, ovviamente, si verificherà assai raramente. In linea di massima si cercherà di ridurre al minimo l’angolo di deviazione possibile della broccia. Poiché si ha:

tgj = a/L1

si dovrà diminuire il più possibile il gioco ed aumentare la lunghezza L1.

Con riferimento alla figura 8, si può osservare che la condizione ideale si ha quando L1 = L – v.

In genere però, quando la lunghezza dei pezzi supera i 75 mm, è sufficiente avere L1 = 2/3 × L.

Il gioco “a” va stabilito in base alle condizioni del foro prima della brocciatura ed al diametro della broccia.

Se il foro preventivo è ben finito, per esempio con un’altra broccia o con un’operazione di alesatura, si potranno tenere giochi minimi, ma se il foro è ottenuto con una punta elicoidale o, al limite, per estrusione, il gioco dovrà aumentare. È noto infatti che la punta elicoidale non può produrre fori con diametri rigorosamente uguali fra loro; ne deriva che se si tiene il gioco “a” troppo piccolo, sorgerebbe il pericolo di grippature e rotture.

La tabella 3 elenca i valori a cui normalmente ci si attiene, però va precisato che questi sono valori indicativi. In pratica il progettista deve valutare, se possibile, quale è il reale stato del foro e la sua tolleranza sia come diametro che come ovalità e conicità.

| Diametro della broccia | Foro finito con broccia o alesatura | Foro finito con allargatore | Foro finito con punta elicoidale |

| 10 | 0,02 | 0,07 | 0,20 |

| 20 | 0,03 | 0,07 | 0,25 |

| 30 | 0,03 | 0,08 | 0,30 |

| 40 | 0,04 | 0,08 | 0,40 |

| 50 | 0,04 | 0,09 | 0,45 |

| 60 | 0,04 | 0,09 | 0,50 |

| 70 | 0,05 | 0,09 | 0,50 |

| 80 | 0,05 | 0,10 | 0,50 |

| 90 | 0,05 | 0,10 | 0,50 |

| 100 | 0,06 | 0,11 | 0,50 |

La determinazione corretta del diametro della guida iniziale, non è cosa di poco conto. Essa deve anche funzionare come sicurezza, nel senso che non deve lasciar passare pezzi con diametro troppo piccolo che impegnerebbero in modo eccessivo il primo dente attivo.

Ne consegue che il primo dente attivo dovrà avere un diametro uguale o di qualche centesimo superiore a quello della guida iniziale. Se si volesse fare il diametro della guida più piccolo del necessario, per troppa prudenza, la broccia dovrebbe avere più denti e quindi sarebbe più lunga e inutilmente più costosa.

Tratto attivo

È il tratto della broccia cui spetta il compito di asportare il materiale, di creare la sagoma voluta del foro e di lisciare la superficie lavorata.

A tale scopo si distinguono quattro tipi di denti aventi caratteristiche diverse in modo che possano realizzare il compito loro affidato nel modo più razionale. Qui si fa riferimento alle brocce tonde, cioè a quelle brocce che producono un foro cilindrico.

1. Denti sgrossatori. Devono asportare il massimo soprametallo possibile con minor tratto di broccia. Hanno sempre i rompitrucioli, salvo il caso in cui il profilo del dente li renderebbe superflui. I rompitrucioli sono dei solchi ricavati sul dorso del dente, in direzione assiale ed hanno lo scopo di spezzettare il truciolo evitando che si formino degli anelli (nelle brocce tonde) che andrebbero ad accumularsi nei vani rendendo inutilizzabile la broccia in breve tempo.

2. Denti compensatori. Sono posizionati tra i denti sgrossatori ed i denti finitori, verso la parte finale della broccia. La loro caratteristica principale è quella di avere un incremento molto inferiore a quello dei denti sgrossatori. Si possono considerare come denti semifinitori, ma hanno anche lo scopo di permettere la ripresa degli incrementi in caso di rottura o di inefficienza di qualche dente sgrossatore. In altre parole, possono anche essere considerati dei denti di riserva. Il loro numero varia da 2 a 6 ed anche su questi denti si eseguono i rompitrucioli. I rompitrucioli possono essere di forma piatta per favorire l’eliminazione delle tracce lasciate dai rompitrucioli dei denti sgrossatori e per non produrre rigature.

3. Denti finitori. Questi denti, che a volte sono anche detti lisciatori, sono caratterizzati dal non avere i rompitrucioli. Hanno lo scopo di finire il foro portandolo alle dimensioni finali e di lisciare la superficie lavorata. Non sono incrementati e quindi asportano solo le piccole irregolarità presenti sulla superficie. Il loro numero varia da 5 a 12.

Nelle brocce destinate a produrre profili complessi possono essere presenti più serie di denti finitori, ognuna delle quali finirà una ben determinata zona del profilo.

4. Denti levigatori. Questo tipo di denti è presente solo su alcune brocce tonde. Essi sono previsti solo quando il grado di finitura deve essere molto accurato. Non devono asportare materiale, ma solo comprimerlo livellando le piccole irregolarità. Sono in numero da 3 a 7 e spesso sono costituiti da anelli in carburo di tungsteno (carbide) riportati e fissati meccanicamente.

La tabella 4 dà un’idea di quello che può essere il numero di denti compensatori, finitori e levigatori in relazione alla lunghezza del foro e al suo grado di precisione.

| Lunghezza del foro | N° di denti compensatori | N° di denti finitori | N° denti levigatori | ||||

| H7 | H8 | Oltre H8 | H7 | H8 | Oltre H8 | ||

| 20 | 5 | 3 | 2 | 7 | 5 | 4 | 3 |

| 40 | 5 | 3 | 2 | 8 | 6 | 4 | 3 |

| 60 | 5 | 3 | 2 | 8 | 6 | 5 | 4 |

| 80 | 5 | 4 | 2 | 9 | 7 | 5 | 4 |

| 100 | 5 | 4 | 2 | 9 | 7 | 5 | 4 |

| 120 | 5 | 4 | 2 | 10 | 8 | 6 | 5 |

| 140 | 6 | 4 | 2 | 10 | 8 | 6 | 5 |

| 160 | 6 | 4 | 3 | 11 | 9 | 7 | 5 |

| 180 | 6 | 4 | 3 | 11 | 9 | 7 | 6 |

| 200 | 6 | 4 | 3 | 12 | 10 | 8 | 6 |

Guida finale

Per evitare che, quando i denti finitori escono dal pezzo, la broccia resti libera con possibilità di deviare, si prevede un tratto finale di guida con diametro leggermente inferiore a quello dei denti finitori.

Se mancasse la guida finale si verificherebbero sul pezzo, sul lato di uscita, delle irregolarità di diametro (sboccature).

Indicativamente il gioco tra guida finale in funzione del diametro del pezzo finito è indicato dalla tabella 5. La lunghezza della guida, normalmente, è di 2 – 3 volte il passo.

| Diametro dell’ultimo ultimo dente finitore (mm) | Gioco diametrale (mm) |

| Fino a 10 | 0,02 |

| 10 – 15 | 0,03 |

| 15 – 30 | 0,04 |

| 30 – 50 | 0,05 |

| 50 – 80 | 0,06 |

| Oltre 80 | 0,07 |