Il processo di formatura della lamiera, processo fondamentale nell’industria manifatturiera, comprende tecniche come piegatura, imbutitura, taglio e stampaggio che consentono di modellare la lamiera secondo le specifiche progettuali.

Grazie alla sua versatilità, la formatura è ampiamente impiegata in settori chiave come l’automotive, l’aerospaziale, l’edilizia e l’elettronica. L’importanza di ottenere prodotti di qualità durante la formatura della lamiera non può essere sottovalutata.

Componenti difettosi possono compromettere la sicurezza, l’efficienza e la durata dei prodotti finali. Inoltre, una lavorazione di qualità riduce gli sprechi di materiale, i costi di produzione e i tempi di rilavorazione, contribuendo alla sostenibilità e alla competitività aziendale.

Pertanto, il controllo rigoroso dei parametri di processo e l’adozione di tecnologie avanzate sono essenziali per garantire risultati ottimali. Soprattutto in un contesto dove la competizione è elevata e le richieste dei clienti sono sempre più alte è necessario offrire processi evoluti e in grado di garantire una qualità adeguata.

Nuovo concetto di pressa per imbutitura

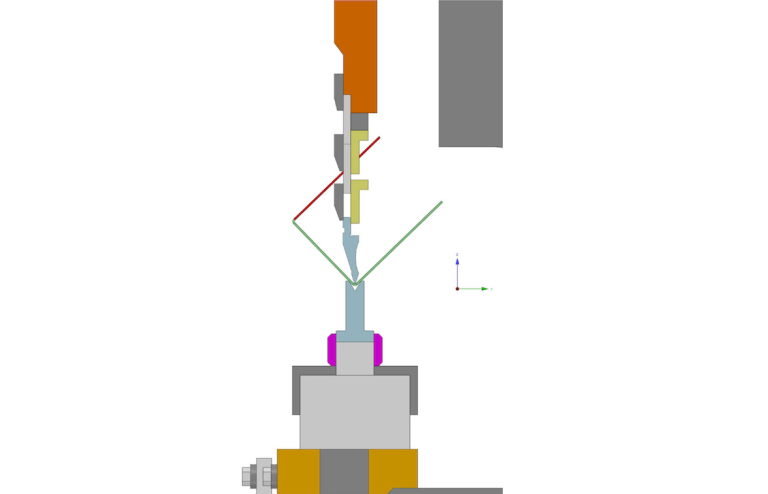

Durante il tradizionale processo di imbutitura, la pressa si muove verticalmente verso la lamiera in direzione dello stampo per ottenere la nuova geometria. Durante l’intero processo il punzone mantiene una posizione fissa rispetto alla lamiera.

Per questo le variazioni di spessore dipendono generalmente dal gioco presente tra punzone e lamiera. Il nuovo concetto di pressa introduce una nuova caratteristica: la possibilità di combinare il movimento verticale del punzone con una rotazione. Questo ulteriore grado di libertà permette di aggiungere controllo durante la lavorazione del componente.

La soluzione innovativa aggiunge un giunto cardanico, così da permettere l’introduzione di un controllo automatico in grado di stabilire un nuovo equilibrio dinamico che varia insieme all’avanzare del processo.

Inoltre, la presenza di appositi trasduttori permette di controllare l’evoluzione del processo. Il controllo della deformazione con questa nuova pressa avviene tramite un software dedicato che instaura una relazione tra la posizione della pressa e la sua rotazione.

La rotazione può essere controllata quando il valore di deformazione della lamiera supera la curva limite di formabilità (FLD).

Nella soluzione proposta la rotazione è permessa dal giunto cardanico e viene attuata da quattro controlli idraulici indipendenti, il tutto sotto il monitoraggio dei sensori di rotazione e traslazione.