L’Istituto Fraunhofer ha sviluppato AloX, un sistema di misurazione per l’alluminio a ultrasuoni, capace di rilevare inclusioni presenti non solo in modo affidabile, veloce ed economico.

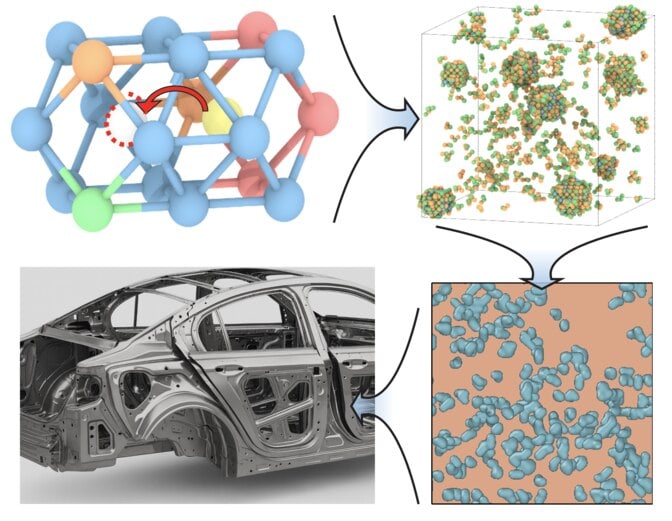

I ricercatori dell’Istituto Fraunhofer, in Germania, hanno sviluppato il sistema di misurazione AloX a ultrasuoni, in grado di rilevare inclusioni presenti nell’alluminio non solo in modo affidabile, rapido e a basso costo. Grazie alle sue proprietà fisiche, l’alluminio svolge un ruolo fondamentale nell’economia circolare e nel raggiungimento della neutralità climatica, ma deve essere di qualità elevata, poiché qualsiasi contaminazione presente nell’alluminio durante la fusione riduce la qualità dei componenti finiti: “La purezza del metallo fuso, la cui temperatura varia da 600 a 800 gradi Celsius, è di fondamentale importanza per il prodotto finale. Per esempio, eventuali particelle ceramiche presenti nella fusione non si liquefanno fino a raggiungere una temperatura di 2.000 gradi o più e, se non vengono rimosse intenzionalmente, rimangono nel componente finito come inclusioni. Questo può causare crepe e fori e, nel peggiore dei casi, il guasto del componente” afferma Thomas Waschkies, Chief Scientist per la fisica dei sensori presso il Fraunhofer IZFP.

Sistema di misurazione a ultrasuoni per la produzione di alluminio

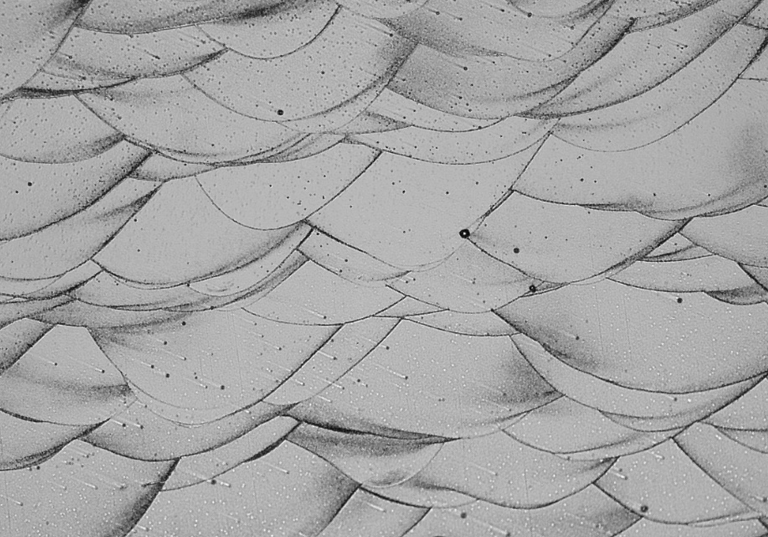

In questo contesto è nata l’idea, nata presso il Fraunhofer IZFP di Saarbrücken, di un sistema di misurazione mobile a ultrasuoni per l’alluminio fuso: AloX, il cui nome deriva da “fusione di alluminio” e “inclusioni di ossidi”. Il funzionamento del sistema può essere descritto con un’analogia quotidiana: “È molto simile a un sensore di parcheggio delle auto, in quanto il sistema, immerso nel metallo fuso, trasmette segnali che poi rimbalzano su un riflettore. Se delle particelle, ovvero dei contaminanti, vi passano vicino, si genera un segnale di disturbo” spiega Andrea Mross, che ora lavora nell’area strategia e programmazione della ricerca presso l’istituto di Saarbrücken. Questi segnali permettono di intervenire direttamente in produzione per garantire la qualità.

La sfida nello sviluppo del sistema risiedeva innanzitutto nelle condizioni estreme delle fonderie. Il metallo fuso caldo irradia molto calore, che influisce non solo sul sistema stesso, ma anche sull’intera unità portante. L’alluminio fuso è inoltre altamente corrosivo per i materiali metallici. Collaborando a stretto contatto con l’industria, il team ha infine sviluppato un prototipo iniziale. Il carrello di misura è dotato di un’unità di misura dotata di speciali guide d’onda ultrasoniche e di un sistema di raffreddamento integrato, oltre a un software appositamente sviluppato con un algoritmo di analisi brevettato. Anche il meccanismo di cambio delle guide d’onda ultrasoniche in titanio è attualmente brevettato.

Ulteriore sviluppo per uso industriale

Il team sta attualmente lavorando ad AloX 2.0, che è stato ulteriormente ottimizzato rispetto alla prima versione. Il prossimo passo per i ricercatori sarà quello di estendere il sistema ad un’ampia applicazione industriale, inizialmente nella produzione di alluminio. Ma sono ipotizzabili anche altri potenziali utilizzi, come il controllo qualità di altri tipi di metallo fuso o nella produzione di adesivi e alimenti.

Foto Fraunhofer / Piotr Banczerowski