I ricercatori tedeschi, autori dell’articolo, mostrano come l’acquisizione dei dati (machine learning), insieme all’esperienza sul processo, possano offrire soluzioni in grado di ridurre i difetti e aumentare produttività ed efficienza.

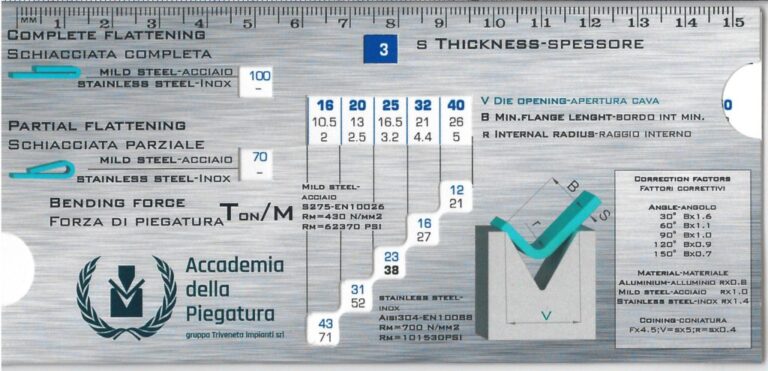

La manifattura della lamiera negli ultimi anni è evoluta verso la richiesta di geometrie più complesse. Per questo sono sempre più gettonati processi di formatura composti da diverse fasi (e.g. punzonatura, imbutitura, piegatura, etc.), così da poter garantire la produzione di componenti avanzati, mantenendo i costi sotto controllo.

Intelligenza artificiale, robotica avanzata, Internet of Things (IoT) e analisi dei big data sono solo alcune delle tecnologie che stanno ridefinendo il modo in cui vengono progettati, realizzati e distribuiti i prodotti. L’adozione delle tecnologie avanzate nella manifattura rappresenta una straordinaria opportunità per aumentare le prestazioni aziendali e soddisfare le esigenze di un mercato in continua evoluzione.

La collaborazione uomo-macchina

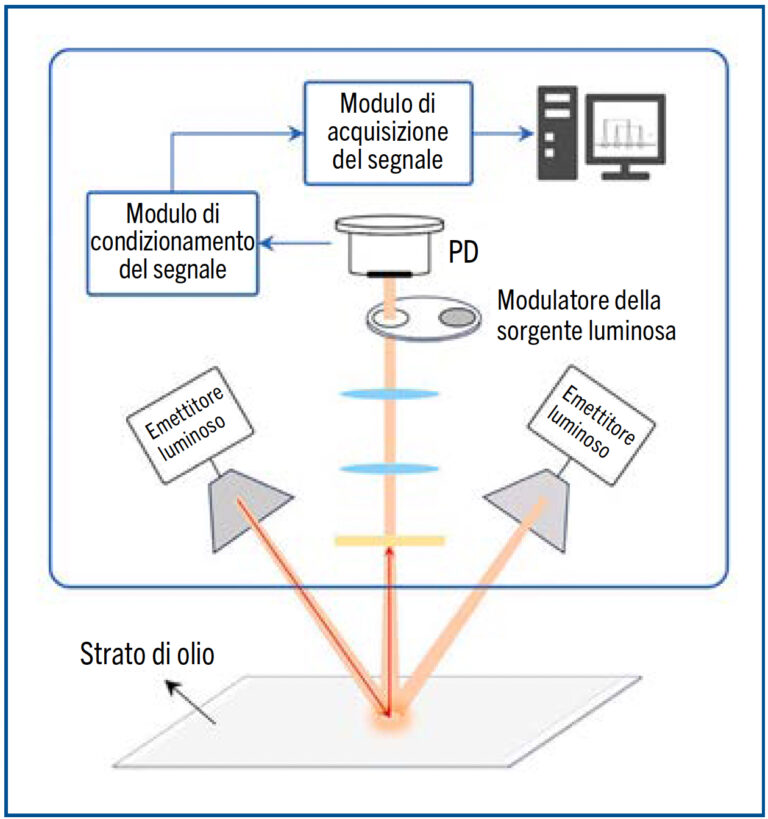

Il processo si basa sull’acquisizione dei dati (machine learning), durante la trasformazione a diverse velocità, grazie a specifici sensori (in questo caso sensori di forza, accelerazione e una camera). Successivamente i dati raccolti vengono correlati con i parametri di processo ed elaborati da un apposito modello di classificazione. L’applicazione di un’evoluta tecnica chiamata Explainable AI (abbreviato “xAI”) permette di identificare le fasi critiche del processo.

L‘analisi dei dati

La prima fase di studio dei dati raccolti dai sensori è l’analisi di correlazione, per identificare le informazioni più importanti tra quelle registrate. La correlazione lineare serve per identificare le dipendenze tra segnali e parametri di processo.

Nel caso specifico, durante il processo, sono state identificate, aree che più variano all’aumentare della velocità di stampaggio, in questo modo è possibile identificare delle fasi del processo potenzialmente critiche in caso di insorgenza dei difetti.

I casi di studio

I ricercatori non si accontentano di disegnare il processo di miglioramento per aumentare la produttività nell’utilizzo di stampi progressivi. Tramite l’utilizzo di due casi d’uso viene mostrata l’analisi e l’implementazione della soluzione effettuata tramite il nuovo processo proposto.

Il primo problema analizzato è quello delle vibrazioni sul macchinario, questo è limitante in termini di velocità e quindi di produttività. L’analisi dei dati raccolti durante il processo conferma, come auspicabile, un aumento delle vibrazioni in tutte le direzioni aumentando la velocità di stampaggio.

Tuttavia, è molto interessante identificare la fase del processo che influenza maggiormente questo fenomeno, questo perché ci si aspetta che l’aumento delle forze in gioco in una fase del processo possa aumentare le vibrazioni di tutta la strumentazione.