Gli ingegneri del MIT hanno un modo per accelerare significativamente il processo di stampa 3D, sviluppando una resina che si trasforma in due diversi tipi di solidi, a seconda del tipo di luce che la illumina: fortemente resistente o solubile in determinati solventi.

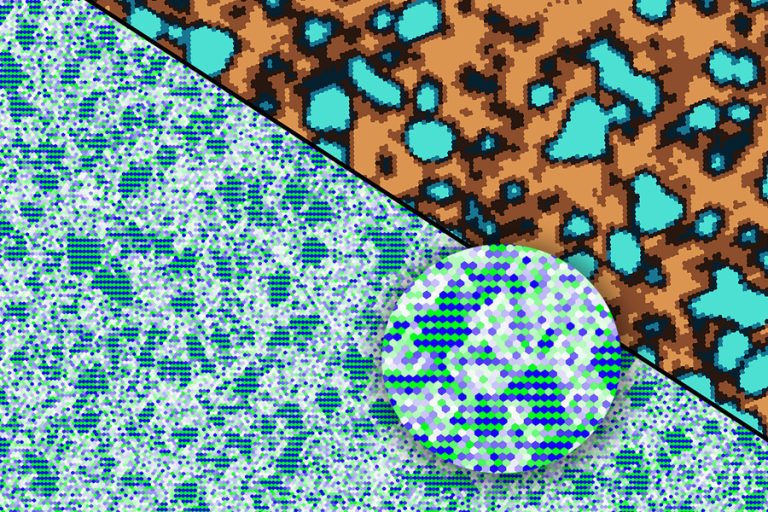

I ricercatori del MIT hanno sviluppato una resina che si trasforma in due diversi tipi di solidi, a seconda del tipo di luce che la illumina: la luce ultravioletta polimerizza la resina in un solido molto resiliente, mentre la luce visibile trasforma la stessa resina in un solido facilmente solubile in determinati solventi. Questo comportamento può accelerare notevolmente il processo di stampa 3D.

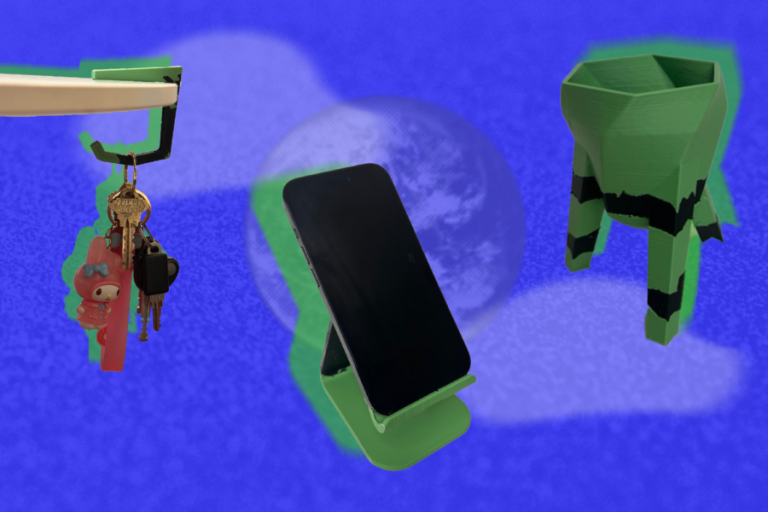

Il team del MIT ha applicato il nuovo metodo per stampare in 3D una varietà di strutture complesse, tra cui ingranaggi ad incastro, reticoli intricati, una sfera all’interno di una cornice quadrata e, per puro divertimento, un piccolo dinosauro racchiuso in un supporto a forma di uovo che si dissolveva immergendolo nella soluzione.

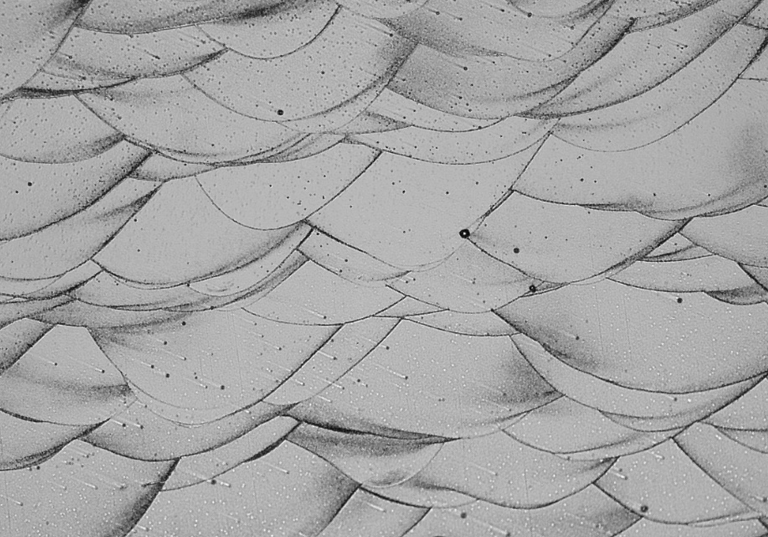

Apparecchi acustici, paradenti, impianti dentali e altre strutture altamente personalizzate sono spesso prodotti con la stampa 3D. Queste strutture vengono in genere realizzate tramite fotopolimerizzazione in vasca (VP), una forma di stampa 3D che utilizza schemi di luce per modellare e solidificare una resina, uno strato alla volta. La fotopolimerizzazione in vasca convenzionale inizia con un modello 3D computerizzato della struttura da stampare, ad esempio di due ingranaggi interconnessi. Oltre agli ingranaggi stessi, il modello include piccole strutture di supporto attorno, sotto e tra gli ingranaggi per mantenere ogni caratteristica in posizione durante la stampa. Una volta che il prodotto è completamente formato, i supporti vengono rimossi manualmente e in genere smaltiti come rifiuti inutilizzabili.

I supporti: da rifiuto a risorsa

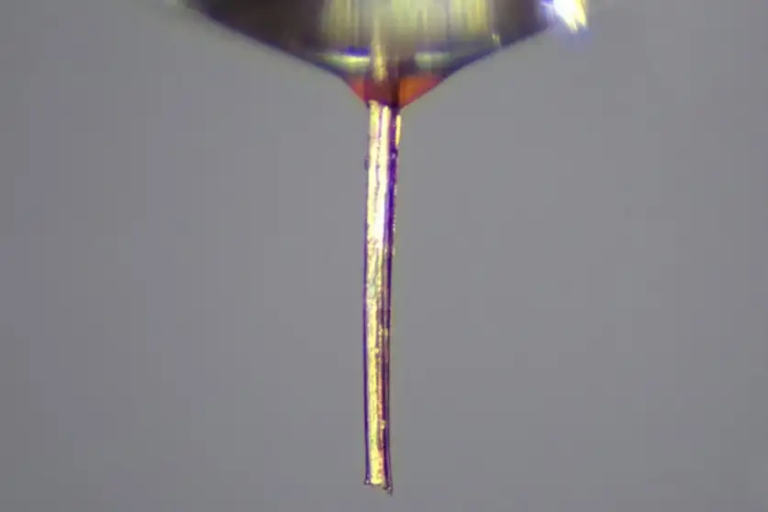

I ricercatori del Massachussetts Institute of Technology hanno esposto la nuova resina simultaneamente a fasci di luce UV per formare una struttura robusta, nonché a fasci di luce visibile per formare i supporti della struttura. Invece di dover staccare con cautela i supporti, hanno semplicemente immerso il materiale stampato in una soluzione che li ha dissolti, rivelando la parte robusta stampata con raggi UV.

“Ora è possibile stampare – in un’unica stampa – assemblaggi multicomponente e funzionali con parti mobili o interconnesse, e in pratica è possibile lavare via i supporti. Invece di buttare via questo materiale, è possibile riciclarlo in loco e generare molti meno rifiuti. Questa è la speranza definitiva” afferma lo studente laureato Nicholas Diaco, a capo della ricerca.

Dopo aver elaborato alcuni principi chimici, gli ingegneri hanno scoperto di poter realizzare una resina bifasica di questo tipo mescolando due monomeri disponibili in commercio, i mattoni chimici presenti in molti tipi di plastica. Quando la luce ultravioletta illumina la miscela, i monomeri si legano in una rete strettamente interconnessa, formando un solido resistente che non si dissolve. Quando la stessa miscela viene esposta alla luce visibile, gli stessi monomeri polimerizzano comunque, ma a livello molecolare i filamenti monomerici risultanti rimangono separati l’uno dall’altro. Questo solido può dissolversi rapidamente se immerso in determinate soluzioni.

I supporti possono dissolversi in una varietà di soluzioni idonee per alimenti, incluso l’olio per bambini. È interessante notare che i supporti potrebbero persino dissolversi nell’ingrediente liquido principale della resina originale, come un cubetto di ghiaccio nell’acqua. Ciò significa che il materiale utilizzato per stampare i supporti strutturali potrebbe essere riciclato continuamente: una volta che il materiale di supporto di una struttura stampata si dissolve, quella miscela può essere miscelata direttamente con resina fresca e utilizzata per stampare la serie successiva di componenti, insieme ai relativi supporti dissolvibili. Il processo diventa non solo più sostenibile ma anche più economico.

“Continueremo a studiare i limiti di questo processo e vogliamo sviluppare ulteriori resine con questo comportamento selettivo in lunghezza d’onda e le proprietà meccaniche necessarie per prodotti durevoli”, afferma il professore di ingegneria meccanica John Hart. “Insieme alla gestione automatizzata dei componenti e al riutilizzo a circuito chiuso della resina disciolta, questo rappresenta un percorso entusiasmante verso la stampa 3D di polimeri su larga scala, efficiente in termini di risorse ed economicamente vantaggiosa”.

Foto Courtesy dei ricercatoriMIT News