La comprensione dettagliata dei fenomeni tribologici che avvengono all’interfaccia utensile-materiale durante il processo di ironing assume un’importanza strategica. La scelta dei lubrificanti, la rugosità degli utensili e l’impiego di rivestimenti superficiali (ad esempio TiN o Cr) influiscono non solo sulle forze necessarie al processo, ma anche sulla qualità della superficie formata e sulla sua successiva lavorabilità.

di Dragan Adamovic, Miladin Stefanovic, Fatima Zivic

Negli ultimi decenni, il crescente bisogno di componenti metallici leggeri, resistenti e con eccellenti caratteristiche superficiali ha spinto la ricerca verso lo sviluppo e l’ottimizzazione di processi di deformazione plastica sempre più complessi e controllati. Tra questi, il processo di ironing (estrusione con assottigliamento delle pareti) occupa un ruolo centrale in settori come il packaging alimentare (lattine), l’industria automobilistica (componenti strutturali sottili), e l’elettronica, dove la combinazione tra riduzione di peso, resistenza meccanica e finitura superficiale è fondamentale.

Questo processo è caratterizzato da deformazioni elevate, forze di contatto significative e condizioni tribologiche estreme che determinano la qualità finale del componente, in particolare la rugosità superficiale, l’uniformità dello spessore e la resistenza alla corrosione. La gestione accurata di tali aspetti, incluso una perfetta condizione di lubrificazione, risulta determinante non solo per garantire l’integrità strutturale del prodotto, ma anche per assicurare una superficie adatta a successivi trattamenti, come rivestimenti protettivi o decorativi (cromatura, verniciatura, anodizzazione, rivestimenti PVD).

In questo contesto, la comprensione dettagliata dei fenomeni tribologici che avvengono all’interfaccia utensile-materiale durante l’ironing assume un’importanza strategica. La scelta dei lubrificanti, la rugosità degli utensili e l’impiego di rivestimenti superficiali (ad esempio TiN o Cr) influiscono non solo sulle forze necessarie al processo, ma anche sulla qualità della superficie formata e sulla sua successiva lavorabilità.

Per analizzare e ottimizzare tali parametri, la combinazione di modellazione sperimentale e simulazione numerica mediante analisi agli elementi finiti (FE) si è rivelata una strategia vincente. I test fisici consentono di misurare con precisione forze, attriti e comportamenti reali dei materiali, mentre le simulazioni numeriche permettono di esplorare distribuzioni di stress e strain difficilmente accessibili sperimentalmente, offrendo una visione tridimensionale e dinamica del processo. Ed è ciò di cui si parla in questo articolo.

Materiali e metodi

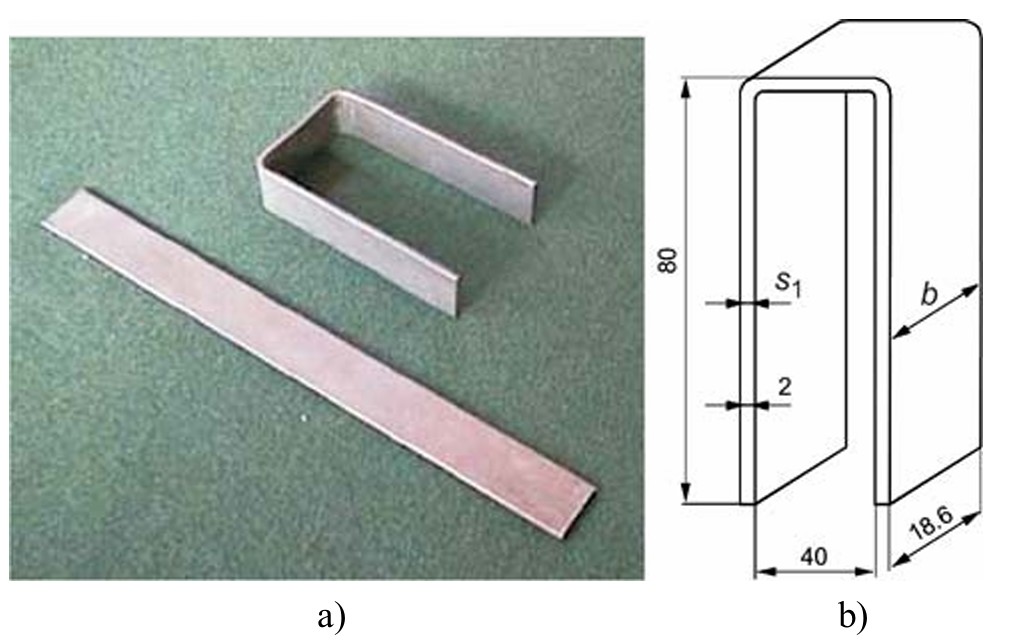

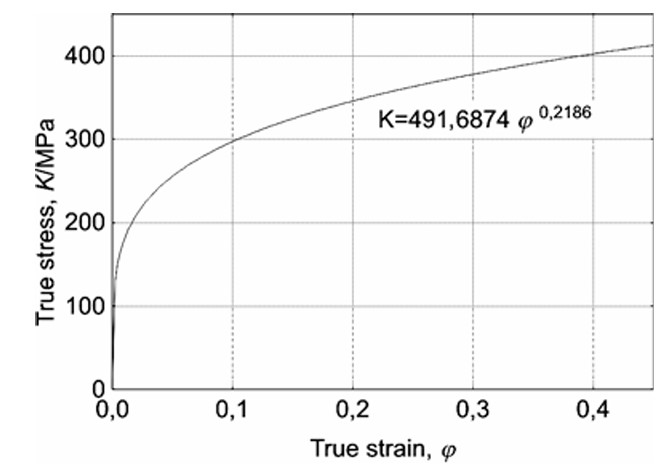

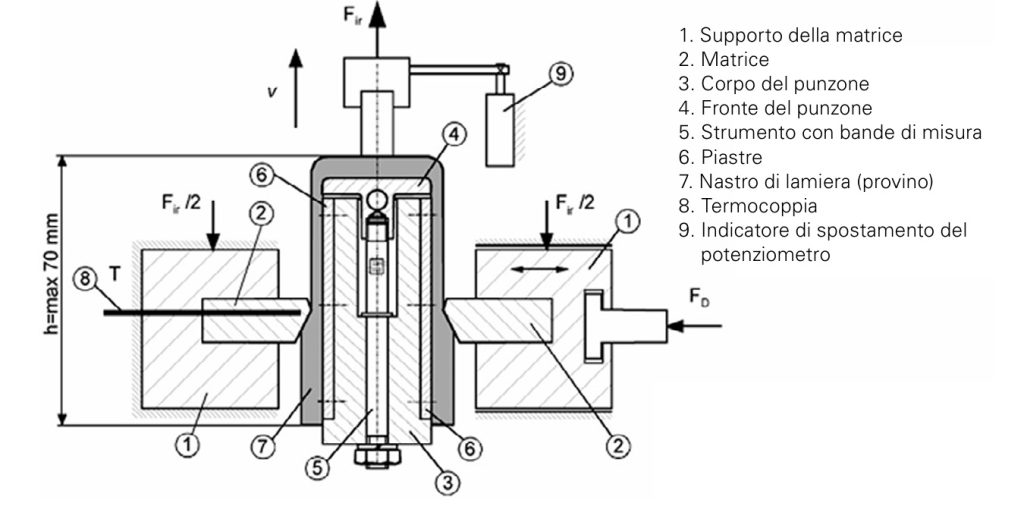

La sperimentazione ha riguardato la piegatura di sottili strisce metalliche attraverso ironing (Figura 1) al variare delle condizioni di processo (Tabella 1). Nello specifico è stata utilizzata una lamiera in acciaio dolce a basso tenore di carbonio (un C0148PR della famiglia DC04), con spessore iniziale di 2,0 mm e larghezza di 18,6 mm, selezionata per la sua idoneità alla formatura profonda e alle successive lavorazioni superficiali.

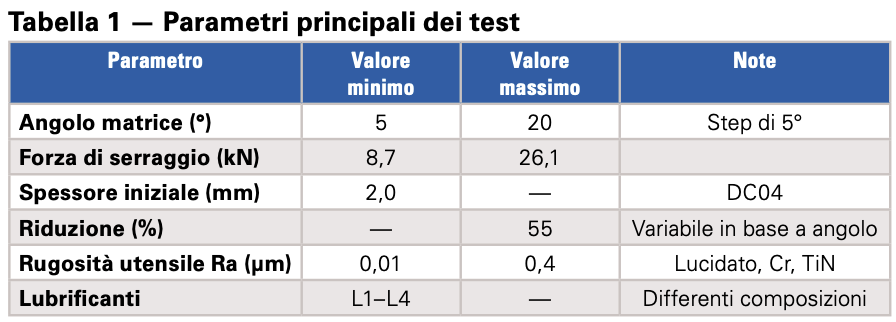

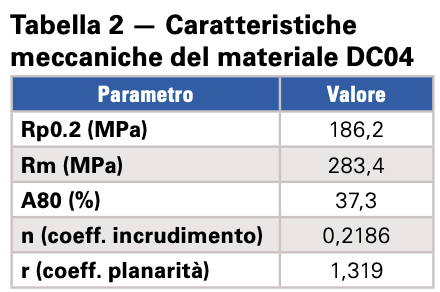

Le proprietà meccaniche sono state caratterizzate mediante prove di trazione lungo la direzione di laminazione, evidenziando un limite di snervamento di 186,2 MPa, una resistenza a rottura di 283,4 MPa e un allungamento A80 pari al 37,3% (Figura 2). Il coefficiente di incrudimento (n = 0,2186) e il coefficiente di planarità (r = 1,319) confermano l’elevata duttilità e formabilità del materiale (Tabella 2).

Il sistema sperimentale è stato appositamente progettato per simulare in modo controllato l’assottigliamento della parete, riproducendo le reali condizioni di contatto tra punzone e matrice (Figura 3). Il dispositivo è modulare e consente di variare parametri fondamentali come l’angolo della matrice (da 5° a 20°), la forza di serraggio (8,7 – 26,1 kN) e la qualità superficiale degli utensili. Sono stati impiegati punzoni e matrici realizzati in acciaio da utensili temprato (X165CrMoV12) con durezza 60–63 HRC e in metallo duro (durezza circa 1200 HV30), dotati di diverse finiture superficiali: lucidatura a grana fine (Ra ≈ 0,01 µm), rivestimento in cromo (Cr) e rivestimento in nitruro di titanio (TiN). Il sistema consente un rapido cambio degli inserti di contatto, facilitando la pulizia e l’adattamento delle configurazioni. Questa flessibilità è essenziale per poter studiare in dettaglio gli effetti dei parametri tribologici e geometrici.

Durante le prove, sono stati utilizzati differenti lubrificanti per indagare la loro efficacia nella riduzione dell’attrito e nella protezione della superficie deformata: grassi al litio con additivi MoS₂ (L1), oli minerali emulsificabili con additivi EP (L2), paste lubrificanti minerali (L3) e oli minerali non emulsificabili ad alta viscosità (L4). L’impiego di queste diverse condizioni tribologiche ha permesso di simulare vari scenari industriali reali.

Le forze di processo (punzonatura, attrito e serraggio) sono state monitorate in tempo reale mediante celle di carico ad alta precisione e trasduttori estensimetrici integrati nel punzone, consentendo la registrazione continua delle curve di carico.

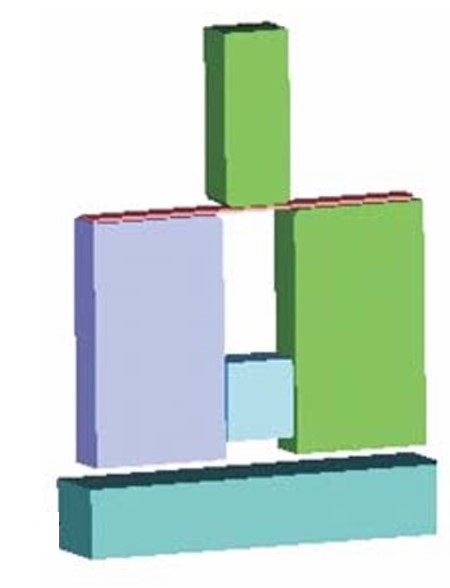

Parallelamente, è stata condotta un’analisi numerica avanzata agli elementi finiti (FE) mediante il software Simufact.forming, per simulare la distribuzione delle tensioni, la variazione di spessore e lo stato di deformazione locale nella parete durante l’intero ciclo. I modelli tridimensionali dei componenti (punzone, matrice e provino) sono stati realizzati in ambiente CAD (CATIA) e importati in Simufact come file IGES, così da riprodurre fedelmente la geometria reale e le condizioni di contatto (Figura 4). Le simulazioni hanno consentito di valutare l’effetto dei diversi angoli di matrice, dei rivestimenti degli utensili e delle condizioni di attrito sul campo di tensioni di parete, integrando e supportando i dati sperimentali.

Al termine delle prove, la qualità superficiale dei provini è stata valutata mediante profilometria ottica, analizzando parametri come rugosità media (Ra), altezza di picco (Rp) e profondità di valle (Rv), e sono state effettuate osservazioni metallografiche per la verifica di eventuali difetti interni o superficiali.

Risultati e discussioni

I risultati sperimentali e numerici hanno messo in evidenza l’influenza combinata dei parametri geometrici, delle condizioni tribologiche e delle configurazioni degli utensili sul comportamento del materiale durante l’assottigliamento controllato.

L’analisi delle curve di incrudimento ha confermato che il materiale DC04 mantiene un’elevata capacità di deformazione plastica anche in condizioni di elevata riduzione di spessore. Il comportamento stabile della curva permette di raggiungere riduzioni significative senza superare prematuramente il limite di snervamento locale, fattore determinante per garantire l’integrità del pezzo.

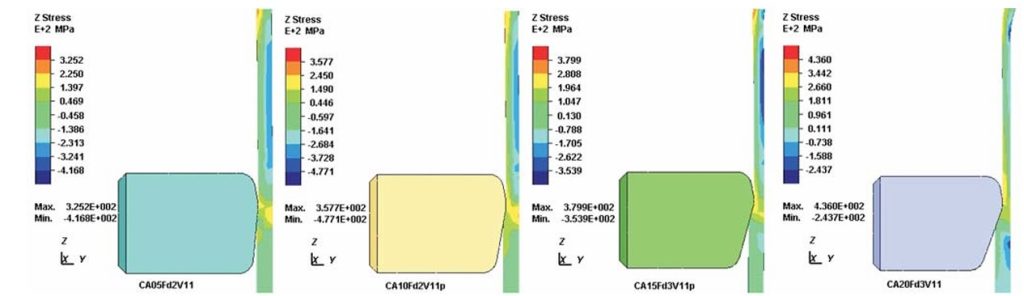

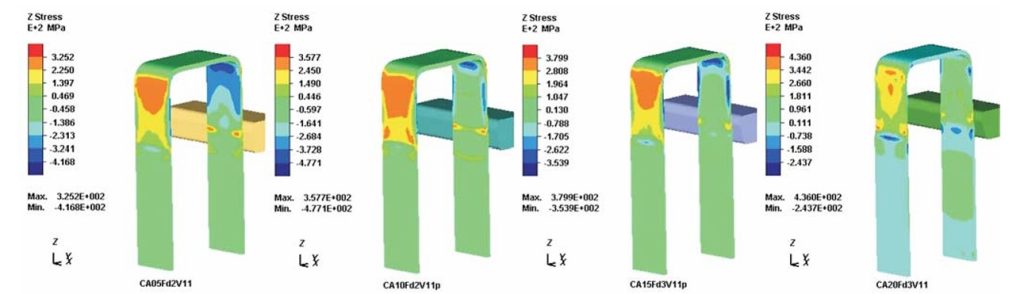

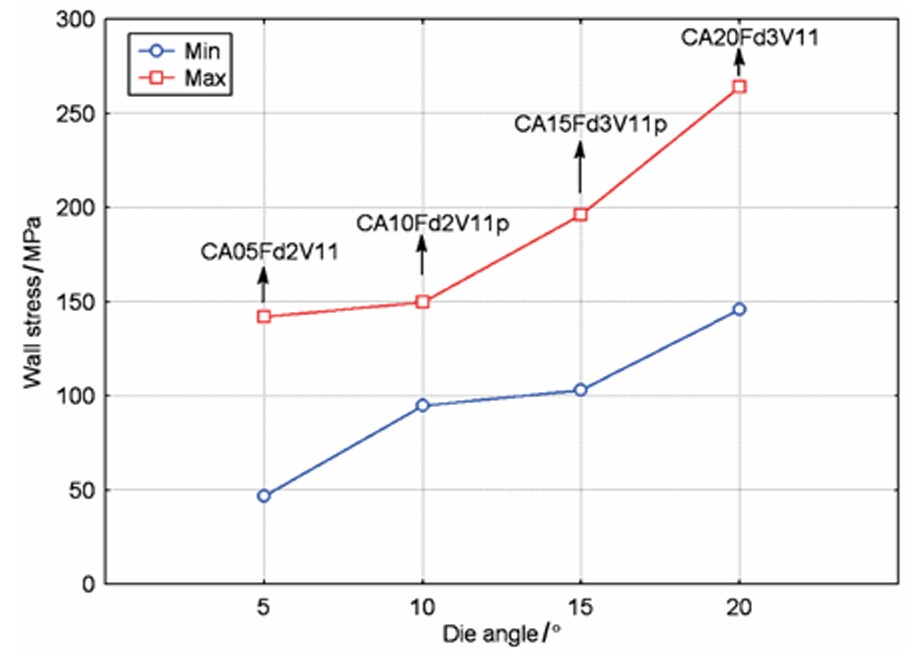

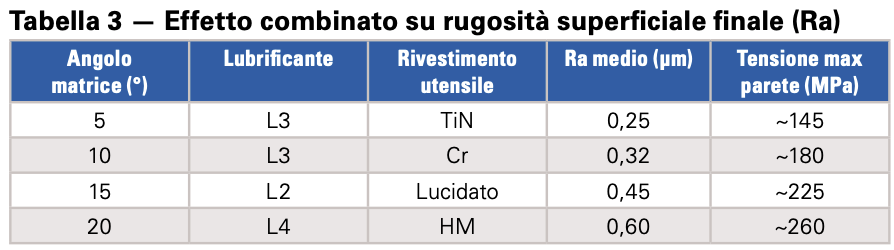

Le distribuzioni delle tensioni nella parete ottenute tramite simulazioni (Figure 5) evidenziano un chiaro incremento delle tensioni massime all’aumentare dell’angolo della matrice. Per configurazioni con angoli di 5°, le tensioni massime restano contenute entro 145 MPa, mentre per angoli di 20° superano i 260 MPa. Questo aumento comporta un rischio maggiore di innesco di microfratture e richiede un attento bilanciamento tra riduzione di spessore e geometria degli utensili. L’analisi delle tensioni residue post-processo (Figura 6) mostra una distribuzione non uniforme, con zone critiche concentrate a ridosso dell’uscita della matrice e nelle aree di transizione. La presenza di gradienti elevati può favorire la formazione di cricche superficiali o deformazioni permanenti indesiderate.

La relazione tra l’angolo della matrice e la tensione media di parete è sintetizzata nella Figura 7. Si osserva un comportamento non lineare: incrementi modesti fino a 10°, seguiti da un aumento netto oltre i 15°, suggerendo un limite pratico di progettazione per evitare tensioni eccessive e rotture premature.

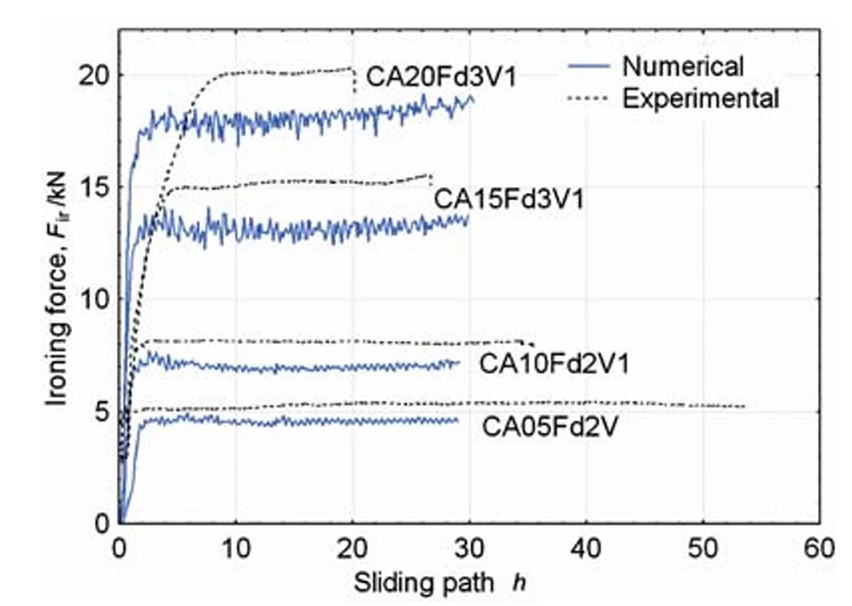

Il confronto tra forze sperimentali e numeriche (Figura 8) conferma la validità del modello FE utilizzato. Nonostante leggere differenze legate alla semplificazione dei coefficienti di attrito nel modello, le curve risultano sovrapponibili per l’intero percorso di deformazione, con uno scostamento massimo del 10%. Ciò dimostra che il modello numerico rappresenta uno strumento affidabile per prevedere le sollecitazioni e ottimizzare i parametri di processo.

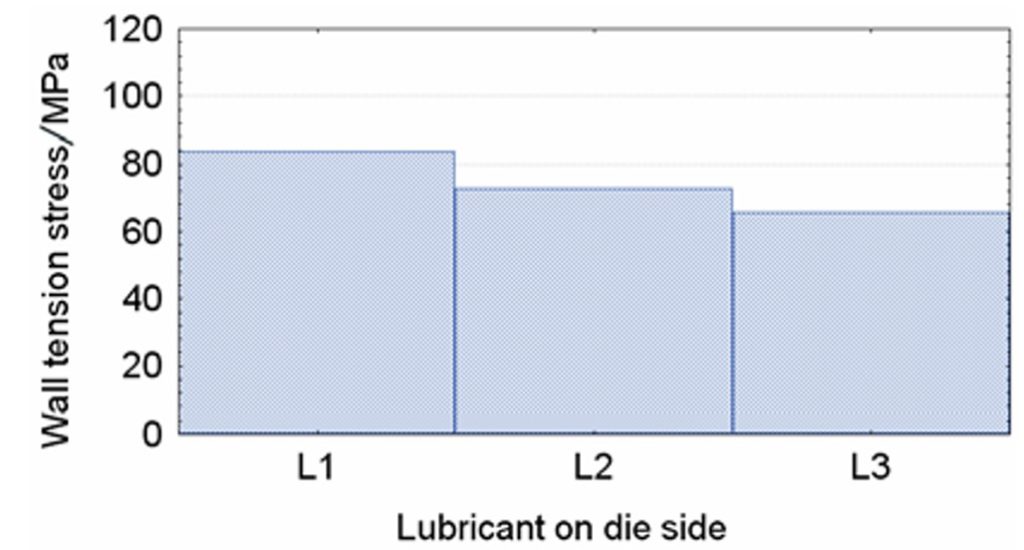

I dati sperimentali sulle tensioni medie in funzione dei lubrificanti (Figura 9) mostrano chiaramente l’importanza della scelta del lubrificante nella gestione delle forze di processo e nel controllo delle tensioni residue. L’utilizzo della pasta lubrificante minerale (L3) si è rivelato il più efficace nel ridurre le tensioni di parete, contribuendo alla stabilizzazione del processo e alla diminuzione dei picchi di forza.

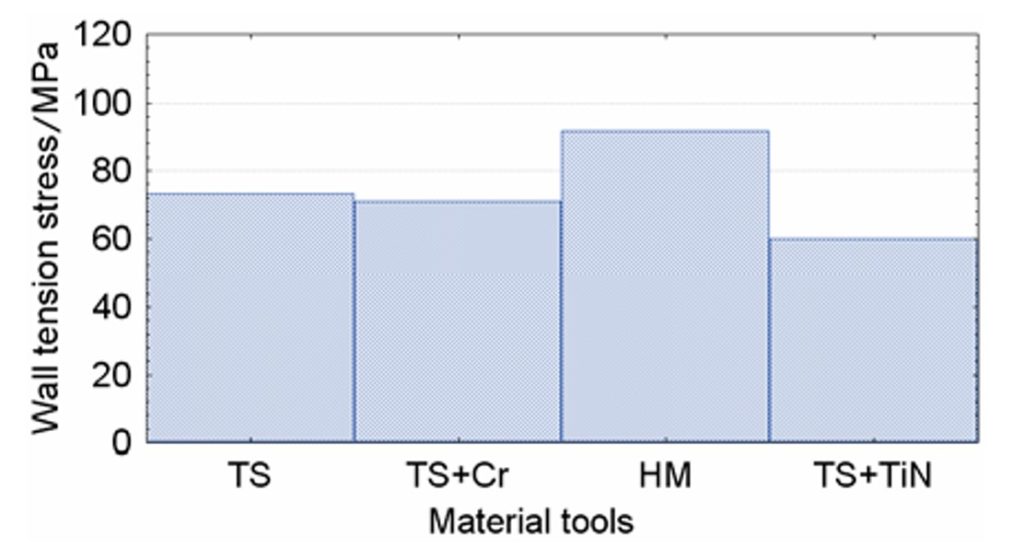

Analogamente, la scelta del rivestimento degli utensili ha avuto un impatto significativo (Figura 10). L’effetto combinato dell’angolo della matrice, del tipo di lubrificante e del rivestimento degli utensili è sintetizzato in Tabella 3, che consente anche di mettere in veloce risalto le configurazioni più efficaci nel diminuire la rugosità superficiale e controllare le tensioni di parete. L’applicazione di rivestimenti in TiN ha permesso una riduzione sostanziale delle tensioni rispetto agli utensili non rivestiti o in metallo duro, grazie a una migliore compatibilità tribologica e a una minore adesione del materiale deformato.

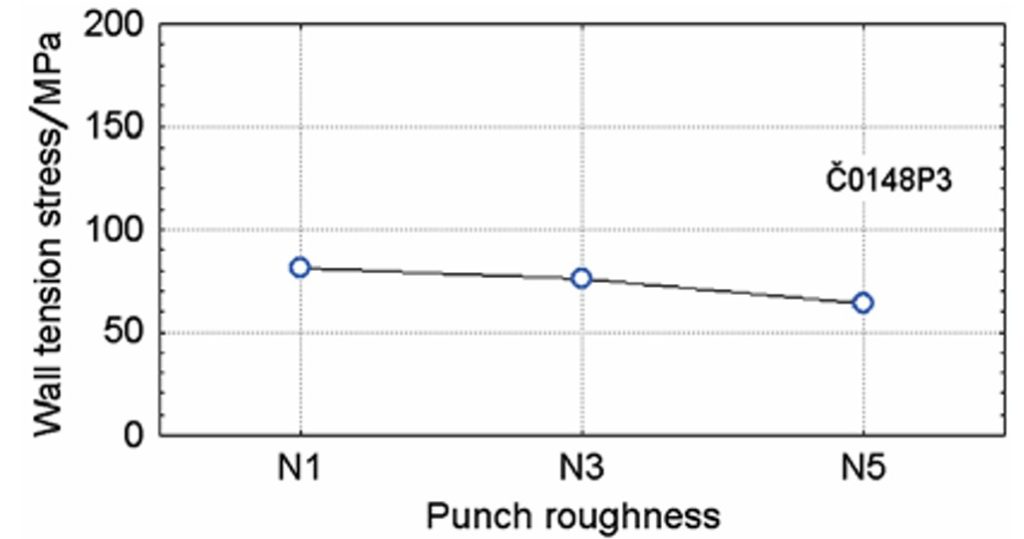

L’effetto combinato di rugosità del punzone e tensione di parete è analizzato in Figura 11. Un aumento della rugosità superficiale comporta una diminuzione della tensione di parete, ma a discapito di un incremento delle forze di attrito complessive. Questa relazione suggerisce che, pur potendo ridurre le tensioni, è necessario controllare con attenzione la rugosità per evitare un degrado delle prestazioni globali e un consumo eccessivo di energia.

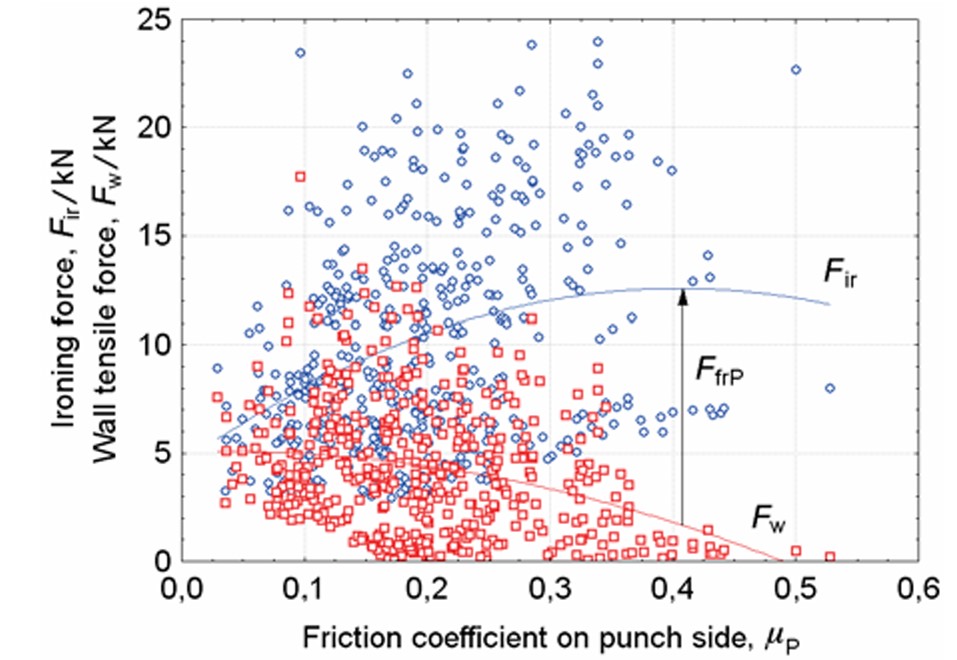

La Figura 12 descrive la relazione tra la forza di punzonatura totale e la tensione di parete in funzione del coefficiente di attrito sul lato punzone. Si osserva che, all’aumentare dell’attrito, la forza totale cresce marcatamente, mentre la tensione nella parete diminuisce. Questo effetto conferma la possibilità di ridurre le tensioni interne aumentando l’attrito controllato, ma con un inevitabile aumento dello sforzo meccanico richiesto.

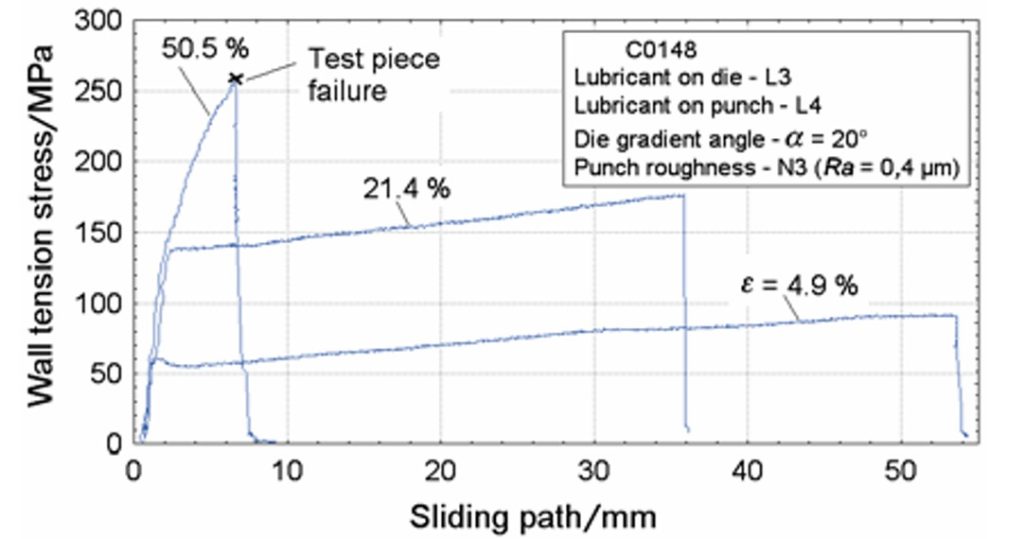

La Figura 13 mostra l’andamento delle tensioni di parete rispetto al grado di deformazione. Si evidenzia come riduzioni oltre il 40% comportino un rapido incremento delle tensioni fino a valori prossimi al limite di rottura del materiale, confermando la necessità di limitare le riduzioni e di ottimizzare i parametri tribologici per mantenere la sicurezza del processo.

Conclusioni

Il lavoro qui presentato si è proposto di fornire un’analisi esaustiva del processo di ironing, integrando sperimentazioni di laboratorio su un modello fisico appositamente sviluppato e simulazioni numeriche dettagliate. L’approccio adottato ha consentito di valutare in modo sistematico l’influenza di parametri critici quali l’angolo della matrice, la forza di serraggio (blank holding force), le condizioni di attrito su punzone e matrice, nonché le caratteristiche superficiali degli utensili. I risultati mettono in evidenza come l’aumento dell’angolo della matrice e del grado di riduzione dello spessore portino a un incremento delle tensioni di parete, con conseguente rischio di rottura del componente. Parallelamente, è stato osservato che l’uso di rivestimenti superficiali a base di nitruro di titanio (TiN) o cromo (Cr), unitamente a una scelta mirata del lubrificante, consente di ridurre significativamente la rugosità superficiale e di migliorare la qualità finale, favorendo anche l’adesione dei successivi trattamenti protettivi. Infine, la stretta correlazione tra attrito, tensione residua e qualità superficiale conferma che un’accurata gestione tribologica nel processo di ironing può rappresentare un fattore competitivo determinante per l’industria moderna. L’approccio integrato sperimentale-numerico proposto fornisce così non solo strumenti per ottimizzare la produttività e ridurre i costi, ma anche preziose indicazioni per ottenere superfici migliori e più adatte a futuri trattamenti e finiture di alta qualità.

Approfondimenti

Adamovic D, et al. “An Experimental Modelling and Numerical FEAanalysis of Steel-Strip Ironing Process”. Technical Gazette, 17.4 (2020) 435 44