Numerosi studi hanno dimostrato che, in determinate condizioni, alcuni metalli possono riparare autonomamente microfessure e danni da fatica. Inoltre, sono in fase di sviluppo rivestimenti polimerici auto-riparanti per metalli, che utilizzano microcapsule contenenti agenti curativi.

di Stefano Monti

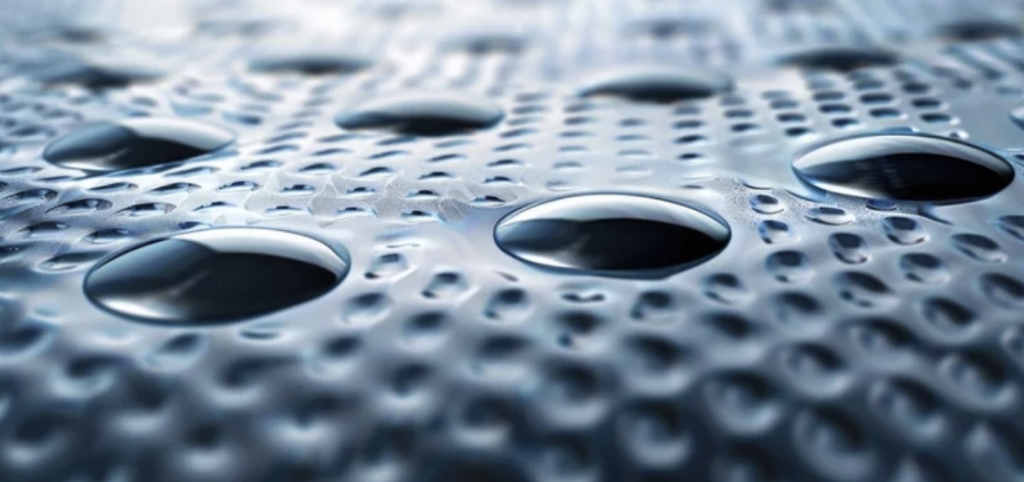

I rivestimenti auto-riparanti (o self-healing coatings) sono materiali “intelligenti” progettati per riparare autonomamente piccoli danni superficiali senza la necessità dell’intervento umano. L’idea prende ispirazione dai processi biologici, come la pelle che si cicatrizza: il rivestimento reagisce a stimoli esterni – meccanici, termici, chimici o ottici – modificando localmente le proprie proprietà per sigillare crepe microscopiche. In pratica, questi rivestimenti contengono ingredienti o legami chimici che vengono attivati in presenza di un danno. Studi recenti confermano che lo sviluppo di rivestimenti in grado di riparare automaticamente micro-danni è oggi un’area di ricerca chiave, finalizzata a prolungare la vita dei materiali protetti. Questi sistemi consentono di proteggere a lungo termine le superfici da usura e corrosione, poiché possono riparare autonomamente lievi danni al film di vernice anche tramite stimoli come variazioni di temperatura, umidità o luce UV.

La ricerca sui materiali auto-riparanti ha avuto inizio all’inizio del XXI secolo. Nel 2001, un gruppo di ricercatori ha presentato il primo sistema “estrinseco” basato su microcapsule contenenti agenti guarenti. Nel 2002, altri scienziati hanno sviluppato il primo materiale “intrinseco” sfruttando la reazione reversibile di Diels–Alder. Da allora, si sono moltiplicati gli approcci sia estrinseci (microcapsule, microfibre, microcanali) sia intrinseci (polimeri con legami reversibili) per ottenere auto-riparazione. Recentemente, la ricerca si è estesa anche ai metalli auto-riparanti. Studi hanno dimostrato che, in determinate condizioni, alcuni metalli possono riparare autonomamente microfessure e danni da fatica. Inoltre, sono in fase di sviluppo rivestimenti polimerici auto-riparanti per metalli, che utilizzano microcapsule contenenti agenti curativi. Quando il rivestimento subisce un danno, le microcapsule si rompono, rilasciando l’agente che polimerizza e sigilla la fessura, ripristinando la protezione contro la corrosione. Questi progressi aprono nuove prospettive per l’industria, con potenziali applicazioni in settori come l’aerospaziale, l’automotive e l’elettronica, dove la durabilità e la riduzione dei costi di manutenzione sono fondamentali. Vediamo di approfondire meglio questo tema.

Principi scientifici, in pillole

I rivestimenti auto-riparanti si basano su effetti chimico-fisici predeterminati che intervengono quando la superficie viene lesionata. Tipicamente si distinguono due meccanismi principali: estrinseco e intrinseco.

Meccanismi estrinseci: in questa categoria, il rivestimento incorpora elementi di guarigione, fisicamente e chimicamente separati dalla matrice in cui sono contenuti. Il più comune è il sistema a microcapsule: microsfere contenenti resina fluida o inibitori chimici sono disperse uniformemente. Quando un graffio rompe la parete della capsula, il contenuto fuoriesce e polimerizza con l’aria o il substrato, riempiendo automaticamente il taglio. Questo effetto richiude microcricche e impedisce la penetrazione di umidità, ristabilendo la protezione anticorrosione. Un’estensione è la microvascolarizzazione, dove piccole reti tubolari all’interno del film rilasciano agenti simili a un sistema circolatorio, ma questa è ancora una tecnologia sperimentale. I meccanismi estrinseci funzionano tipicamente una sola volta per zona lesionata.

Meccanismi intrinseci: in questo caso, l’auto-riparazione avviene grazie alla chimica intrinseca della matrice polimerica, senza ausilio di elementi aggiuntivi, ma piuttosto si fonda su legami chimici reversibili nella resina stessa: per effetto di un segnale (calore, luce, umidità) le catene polimeriche si plastificano o reagiscono formando nuovi legami. Infatti, le catene polimeriche contengono legami reversibili o interazioni dinamiche che possono riformarsi dopo la rottura. Esempi diffusi sono i legami covalenti reversibili come la reazione di Diels–Alder, in cui un anello ciclico si apre se riscaldato e si richiude raffreddando. Le resine epossidiche con questa tecnologia possono scindersi a caldo e riannodarsi a temperatura ambiente, consentendo al rivestimento di rimarginare graffi mantenendo intatta la rete tridimensionale. Altri esempi sono i ponti disolfuro o le interazioni metallo-legante, che si rompono e riformano in presenza di agenti attivanti. Alcuni rivestimenti rispondono a deformazioni meccaniche o all’aumento di temperatura, altri a radiazione UV o variazioni di pH.

Un ulteriore meccanismo intrinseco sfrutta le proprietà di memoria di forma dei polimeri: se il film è deformato, riscaldando oltre una certa soglia il materiale ritorna gradualmente alla forma originaria, chiudendo le fessure. In generale, i meccanismi intrinseci tendono a essere ripetibili più volte, a differenza delle microcapsule. Spesso le formulazioni moderne combinano più di una strategia per ottenere effetti sinergici. Nella pratica, per applicazioni come l’automotive o l’elettronica, spesso si scelgono stimoli semplici da indurre – come la luce solare o la temperatura ambiente – in modo da attivare la “guarigione”. Alcuni prototipi utilizzano coloranti sensibili alla luce UV per evidenziare il danno e stimolare la riparazione. Il principio comune è che, dopo la formazione di una microfrattura, il film altera localmente la propria composizione o struttura molecolare fino a “rimettere in contatto” i bordi della frattura.

Materiali utilizzati

I rivestimenti auto-riparanti sono quasi sempre realizzati su basi polimeriche. Le matrici più diffuse sono resine epossidiche o poliuretaniche, grazie alla loro ottima adesione ai metalli e alla capacità di creare una barriera protettiva sulle superfici inossidabili. Spesso il polimero è un sistema reticolato termoidurente, scelto per flessibilità, resistenza chimica e meccanica. In alcuni progetti di ricerca, sono state utilizzate resine epossidiche modificate con componenti Diels–Alder per combinare elevate prestazioni meccaniche con proprietà di auto-riparazione. Nelle strategie estrinseche, invece, si aggiungono all’interno del polimero delle microcapsule (aventi dimensioni di poche decine di micrometri) costituite da membrane polimeriche come, ad esempio, il poliuretano. All’interno di queste capsule si inseriscono i carichi auto-riparanti, come resine monomeriche liquide, oli vegetali polimerizzanti o reagenti chimici sensibili. Alcuni studiosi hanno realizzato microcapsule a doppia parete riempite con isocianati: questi reagiscono con l’umidità atmosferica formando nuovi legami nel polimero, sigillando autonomamente la fessura. In molte ricerche, le microcapsule contengono sostanze come epossidi a bassa viscosità o inibitori di corrosione che, se liberati, si diffondono nella crepa, riparandola. Le microcapsule garantiscono però una guarigione “usa e getta”: dopo il primo danno, il materiale all’interno è consumato e non potrà beneficiare di una successiva riparazione. Oltre alle microcapsule, altri riempitivi intelligenti sperimentali includono fibre cave o fibre impregnate, nonché nanoparticelle funzionali. Nel campo aerospaziale, ad esempio, si studiano nanocompositi con nanotubi o nanofiller carboniosi incorporati nella resina. In alcuni casi, queste nano-strutture agiscono da riserve di agenti guarenti o favoriscono legami reversibili extra. In sintesi, la scelta dei materiali varia a seconda dell’applicazione: a volte si preferiscono compositi leggeri per l’industria aeronautica, altre volte rivestimenti più semplici per lavorare in ambienti corrosivi marini o strutture industriali.

Applicazioni nei vari settori

I rivestimenti auto-riparanti trovano applicazioni soprattutto dove la protezione a lungo termine è fondamentale per garantire il corretto funzionamento dei sistemi meccanici, in particolar modo quando parti vitali della macchina non sono facilmente accessibili, ma non solo.

Nel settore automotive, questi materiali possono riparare autonomamente i graffi su carrozzerie ad alta brillantezza. Utilizzando leganti polimerici sensibili ai raggi UV o al calore del motore, lievi abrasioni si richiudono riducendo i costi di ritocco. Similmente, nel campo elettronico – smartphone, tablet, display – si sperimentano vernici capaci di cancellare micro-graffi mantenendo inalterata l’estetica. Nel settore aerospaziale e dei trasporti, la resistenza alla corrosione e la sicurezza strutturale sono essenziali. In questo ambito si progettano nanocompositi auto-riparanti per fusoliere, pannelli, rivestimenti per motori e componenti portanti. Materiali con nanotubi di carbonio o riempitivi speciali vengono integrati in matrici epossidiche, in modo che se la superficie esterna subisce micro-danni, le fibre interne rilascino agenti polimerizzanti, sigillando le crepe. Le autoriparazioni aerospaziali mirano a garantire che l’integrità di aerei e razzi non venga compromessa da piccole lesioni.

In ambito marino e offshore, il problema principale è la corrosione delle strutture metalliche immerse. I rivestimenti auto-riparanti sono visti come una soluzione innovativa: l’applicazione di resine epossidiche su acciaio marino permette alla vernice di mantenere la protezione anche dopo l’insorgere di micro-danni. Impiegare rivestimenti auto-riparanti su scafi o ponteggi potrebbe ridurre la frequenza di riparazioni manuali e prevenire rotture catastrofiche. Altri campi di applicazione includono l’edilizia e l’architettura (rivestimenti per facciate), e dispositivi biomedicali (cateteri o sensori che si auto-sigillano). Il focus resta però sui settori industriali dove la manutenzione è più gravosa: auto, aerei, navi, impianti chimici e strutture pubbliche.

Limiti attuali e sfide

Nonostante i progressi, i rivestimenti auto-riparanti presentano ancora sfide tecniche significative. Innanzitutto, il tempo di guarigione e le condizioni richieste devono essere compatibili con l’uso pratico: se l’attivazione avviene a temperature troppo basse, il film rischia di deformarsi nel normale utilizzo; se è troppo alta, diventa inutile nel quotidiano. È necessaria una soglia di attivazione ben calibrata. Inoltre, l’efficacia di riparazione è attualmente limitata a danni microscopici. Sistemi a microcapsule e intrinseci funzionano su fessure di pochi micron: crepe più grandi non vengono completamente riparate. Se il danno supera una certa soglia, la rottura del film è irreversibile. Anche le prestazioni meccaniche della zona ripristinata possono essere inferiori rispetto alla condizione originale.

Le tecnologie estrinseche soffrono della limitazione di un solo ciclo di guarigione per zona: una volta esaurito l’agente sigillante, il rivestimento non può più riparare nuovi danni nello stesso punto. I sistemi intrinseci, invece, possono guarire più volte, ma richiedono complesse architetture chimiche e hanno costi di sviluppo e produzione elevati. Un’altra sfida è la compatibilità tra agente guarente e matrice: l’inserimento di capsule o additivi non deve degradare le proprietà del film o intaccare le proprietà del materiale che devono proteggere. Dal punto di vista pratico, la produzione su larga scala e il controllo qualità sono ancora in fase di sviluppo. Occorrono procedure simili a quelle delle vernici convenzionali e rispetto delle normative ambientali. La stabilità a lungo termine dei meccanismi di guarigione è un’altra area critica di studio. Le principali sfide sono quindi bilanciare durata e auto-riparazione, ridurre i costi e garantire efficacia solo in presenza di un vero danno.

Conclusione

I rivestimenti auto-riparanti rappresentano un’innovazione promettente per la protezione delle superfici sia di parti dei macchinari industriali che di prodotti di uso quotidiano. Grazie a reazioni chimiche intelligenti, essi consentono di prolungare la vita utile dei materiali, riducendo i guasti dovuti a piccole abrasioni o crepe. Questo aspetto è oggi di estrema importanza, poiché vi è un’altissima attenzione agli sprechi, alla generazione e gestione di rifiuti e all’impatto ambientali dei prodotti.

Sebbene siano necessari ulteriori sviluppi per risolvere problemi di scalabilità, costo e limitazioni di riparazione, la crescente attenzione di aziende e centri di ricerca testimonia il potenziale di questi sistemi. In futuro, affinando le formule polimeriche e i meccanismi d’attivazione, i rivestimenti auto-riparanti potrebbero rivoluzionare settori quali l’automotive, l’aerospaziale, l’energia e i trasporti, rendendo più sostenibile la manutenzione delle infrastrutture.

Bibliografia

- Forti F. (2013). Materiali polimerici autoriparanti per applicazioni come rivestimenti e adesivi. Tesi di laurea specialistica, Politecnico di Milano

- Fraunhofer IFAM (2024). Self-Healing Coatings – For Sustainable Protection and Extended Durability

- Zhang R. et al. (2024). Scientific Reports

- Amendola E. et al. (2023). Materials (Basel)

- Ahmed S. (2023). RSC Advances

- Kausar A. et al. (2023). Journal of Composites Science

- Consiglio Nazionale delle Ricerche (CNR, 2020). Sistemi Compositi Autoriparanti (DCM.AD006.059)