L’analisi dei fenomeni di attrito e usura nei sistemi tribologici ha portato allo sviluppo di modelli capaci di descrivere il comportamento delle superfici in funzione del tipo di contatto e delle condizioni di strisciamento, siano esse a secco, in regime di lubrificazione limite o mista. Un ruolo centrale in questi modelli è svolto dalla topografia superficiale e dalla natura aleatoria della rugosità, che influenzano profondamente le interazioni tra i corpi a contatto.

di Carlo Castello

La corretta progettazione negli impianti produttivi dei componenti meccanici soggetti a contatto sotto carico e moto relativo rappresenta un aspetto cruciale, in quanto circa un terzo dell’energia industriale viene dissipato in attrito. L’usura, insieme a rotture accidentali e corrosione, si è dimostrata infatti una delle principali cause di inefficienze e guasti negli impianti di produzione, con costi crescenti per l’industria manifatturiera. Sebbene la lubrificazione possa ridurre l’usura, non sempre è efficace o applicabile, rendendo talvolta centrale il ruolo dei materiali impiegati.

Problema di base

L’usura è un fenomeno complesso, con cui l’uomo ha da sempre dovuto confrontarsi (Figura 1), e nel quale interagiscono meccanismi fisici, chimici e meccanici localizzati. Comprenderne le cause è essenziale per migliorare le prestazioni dei materiali, in particolare quelli metallici. Già nel 1989, si stimava che un’applicazione più consapevole delle conoscenze tribologiche potesse far risparmiare fino all’1,5% del PIL nei paesi industrializzati.

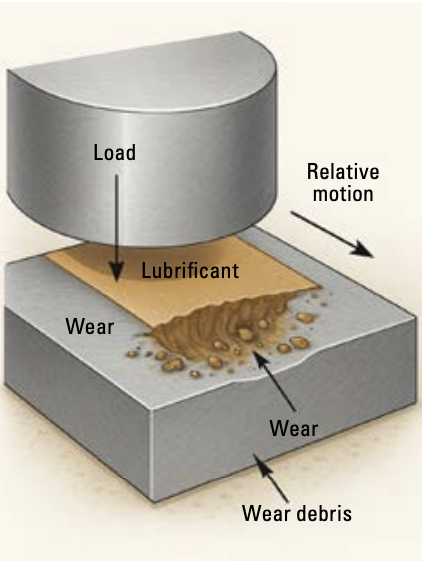

Sforzi di ricerca consistenti e assidui sono dedicati da tempo alla determinazione di correlazioni tra i due principali effetti dei contatti tra superfici solide in moto relativo sotto carichi applicati: l’attrito e l’usura. L’analisi dei fenomeni di attrito e usura nei sistemi tribologici ha portato, in particolare, allo sviluppo di modelli capaci di descrivere il comportamento delle superfici in funzione del tipo di contatto e delle condizioni di strisciamento, siano esse a secco, in regime di lubrificazione limite o mista. Un ruolo centrale in questi modelli è svolto dalla topografia superficiale e dalla natura aleatoria della rugosità, che influenzano profondamente le interazioni tra i corpi a contatto (Figura 2).

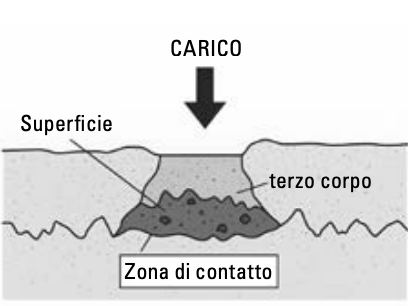

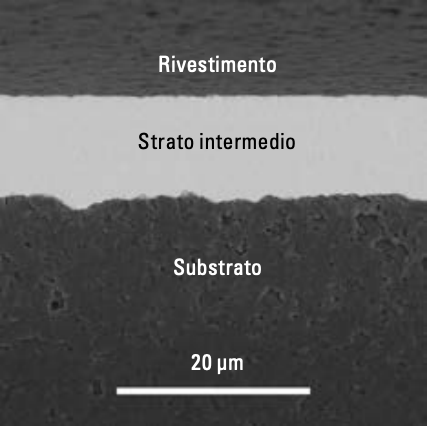

Si è ad esempio scoperto come durante la fase iniziale di rodaggio, la configurazione delle superfici determini l’evoluzione del contatto tribologico che si avranno nel futuro. In particolare, le interazioni meccaniche e i trasferimenti di materiale tra le superfici portano alla formazione di uno strato intermedio — detto “terzo corpo” — che modifica progressivamente il comportamento tribologico dell’accoppiamento (Figura 3).

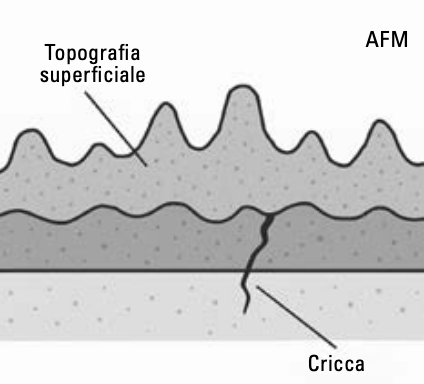

Tecniche avanzate di indagine, come la microscopia a forza atomica (AFM), hanno mostrato poi come variazioni localizzate della topografia — indotte da adesione, abrasione o accumulo di detriti — siano direttamente responsabili delle transizioni nel coefficiente di attrito (Figura 4).

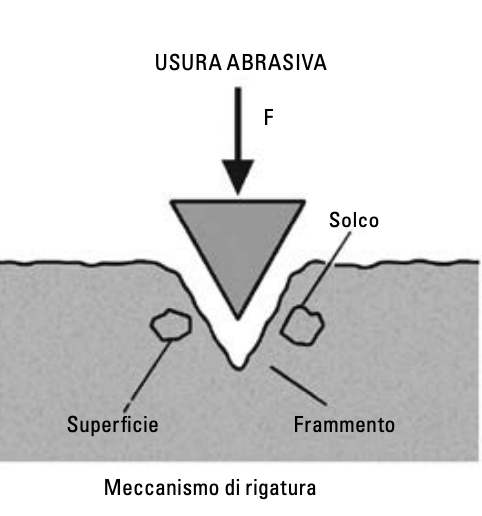

Esperimenti condotti su superfici con rugosità controllata e riproducibile, realizzate su materiali metallici e semiconduttori, hanno permesso di analizzare nel dettaglio l’interazione tra attrito e morfologia superficiale, fino al livello delle singole asperità (Figura 5). È stato inoltre osservato che lo strisciamento tra superfici può avvenire solo se lo sforzo di taglio all’interfaccia supera una determinata frazione del carico normale. In queste condizioni, la rottura localizzata delle asperità genera frammenti che si accumulano e modificano il comportamento tribologico, con effetti dipendenti più dall’accelerazione del moto relativo che dalla sua velocità.

Queste osservazioni hanno portato all’elaborazione di modelli dinamici dell’attrito, in grado di descrivere gli effetti di sovraccarico e rilassamento durante il movimento. Tali modelli risultano particolarmente utili per comprendere la formazione e la propagazione di cricche nei materiali fragili, come il carburo di silicio, evidenziando i legami tra microdanneggiamenti superficiali e resistenza complessiva all’usura.

Il comportamento all’abrasione delle leghe Al-Mg della serie 5xxx, ad esempio, è stato oggetto di approfonditi studi sperimentali e numerici, volti a indagare l’influenza del coefficiente di attrito e della geometria delle particelle abrasive sul danneggiamento superficiale. In particolare, l’analisi di rigature provocate da punte coniche di acciaio orientate con diversi angoli di attacco ha permesso di identificare meccanismi specifici di usura abrasiva (Figura 6). L’integrazione tra simulazioni, analisi teoriche e prove sperimentali ha reso possibile la definizione di correlazioni significative tra geometria del contatto, evoluzione del danno e risposta tribologica.

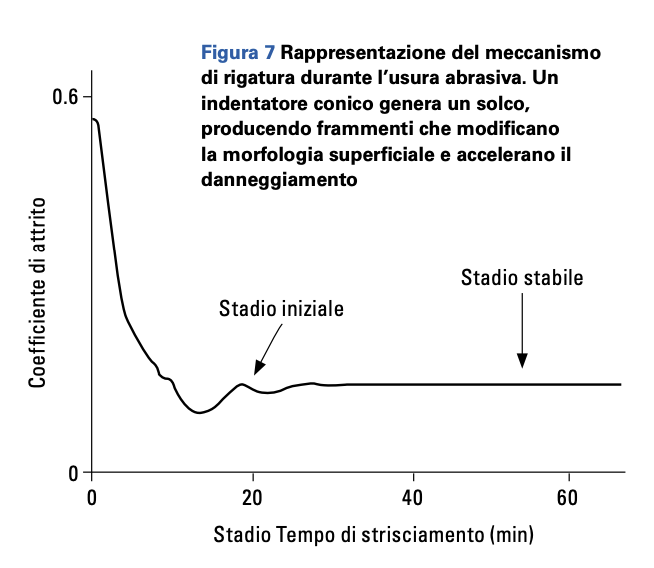

Parallelamente, è cresciuto nel tempo l’interesse verso il ruolo della microstruttura nella risposta tribologica dei materiali, con particolare attenzione alla dimensione del grano cristallino. Questa linea di ricerca ha portato allo sviluppo di recente dei materiali nanostrutturati, che hanno dimostrato ottime prestazioni in diversi contesti applicativi. Ad esempio, il titanio a grana ultrafine sottoposto a strisciamento a secco contro acciaio da cuscinetti mostra tassi di usura inferiori rispetto a quello a grana grossa. Tale resistenza all’usura tende ad aumentare con la riduzione della dimensione del grano, pur mantenendo pressoché invariato il coefficiente di attrito, che si attesta in un intervallo compreso tra 0.45 e 0.60, salvo leggere variazioni nella fase iniziale del contatto (Figura 7). Il meccanismo di usura osservato è associato a fenomeni di microsolcatura e successiva delaminazione, innescati da deformazioni plastiche che evolvono in cricche di frattura. In sintesi, il raffinamento della struttura cristallina migliora in modo significativo la resistenza all’usura senza incidere sensibilmente sull’attrito tra le superfici a contatto.

Una problematica simile è stata affrontata analizzando il comportamento tribologico di campioni di zinco sottoposti a strisciamento a secco, con particolare attenzione alla dimensione del grano cristallino. In questo caso, è stato osservato che l’aumento della granulometria comporta un incremento sia del tasso di usura sia del coefficiente di attrito, in contrasto con quanto rilevato per altri metalli, come il nichel.

Anche la composizione chimica delle leghe leggere da colata a base di alluminio gioca un ruolo cruciale nel comportamento all’usura. Sia le leghe binarie che quelle multicomponenti mostrano un miglioramento delle prestazioni tribologiche se opportunamente bilanciate nella loro composizione. Un aumento della durezza, una riduzione dell’usura ossidativa e la prevenzione dell’insorgere di usura severa possono essere ottenuti modulando la concentrazione di elementi come silicio, nichel, magnesio, rame e ferro.

Di recente è cresciuta molto anche l’attenzione verso i fenomeni tribochimici, che rappresentano l’interazione sinergica tra sollecitazioni meccaniche e reazioni chimiche. Tali fenomeni possono indurre modificazioni strutturali e chimiche nelle superfici a contatto, anche in condizioni ambientali apparentemente innocue. Un esempio emblematico è rappresentato dall’infragilimento da idrogeno in acciai da cuscinetti, dove l’idrogeno, generato da reazioni tribochimiche, viene inizialmente assorbito nelle zone superficiali sollecitate, causando una riduzione dell’attrito. Successivamente, il gas diffonde in profondità nel materiale, dove, in combinazione con le sollecitazioni meccaniche (flessione, strisciamento, rotolamento o trazione-compressione), favorisce fenomeni di infragilimento che possono condurre a cedimenti improvvisi e catastrofici.

La caratterizzazione meccanica dei materiali tribologici non può limitarsi alle sole misure di nanodurezza, tradizionalmente effettuate con indentatori Vickers o Berkovich per determinare durezza e modulo elastico, o con indentatori sferici per stimare la resistenza allo snervamento. Test di rigatura e usura, infatti, offrono informazioni complementari e spesso più aderenti alle reali condizioni d’impiego, specialmente quando si utilizzano indentatori sferici sottoposti sia a carico normale che a forza laterale. Questa configurazione consente di raccogliere un numero maggiore di parametri meccanici, grazie alla combinazione di misure di forza, spostamento e modelli analitici di sollecitazione, fornendo così una comprensione più completa del comportamento tribologico del materiale.

Separatamente, nell’ambito della lubrificazione, di recente si è mostrato come l’aggiunta di nanoparticelle di silice, opportunamente modificate con agenti silanici per migliorarne la compatibilità con mezzi organici, possa anche potenziare in modo significativo l’efficacia dei lubrificanti liquidi. Tali additivi, grazie alle loro caratteristiche nanometriche e alla capacità di disperdersi in modo omogeneo, contribuiscono a ridurre l’usura delle superfici in contatto, rappresentando una strategia promettente per estendere la durata in esercizio dei componenti meccanici.

Modificazioni superficiali

In ambito tribologico, una parte rilevante degli sforzi è dedicata allo sviluppo e all’ottimizzazione di tecniche per la modificazione superficiale dei materiali, in quanto le regioni coinvolte nel contatto diretto sono quelle che più influenzano le interazioni tribomeccaniche e tribochimiche. Questo ambito rappresenta uno dei settori più dinamici e approfonditi nell’attuale stato dell’arte.

Nel settore automobilistico, ad esempio, i trattamenti superficiali rivestono un ruolo strategico per migliorare la durata, la resistenza alla corrosione e alle sollecitazioni meccaniche e termiche dei componenti, oltre a consentire una riduzione del peso e dei consumi senza compromettere la sostenibilità economica. Gli interventi si applicano a diverse tipologie di materiali, come le leghe leggere a base di alluminio e gli acciai da indurire, e a svariate geometrie superficiali, comprese fasce elastiche e cavità interne nei blocchi motore. Alcuni studi, in tal senso, hanno approfondito l’effetto dell’impiantazione ionica, ad esempio con molibdeno, in acciai ferritico-perlitici. È stato osservato che l’attrito induce deformazioni plastiche localizzate nelle regioni sub-superficiali, con conseguente formazione di detriti di usura. Tuttavia, l’introduzione di molibdeno ha mostrato un effetto positivo, ritardando la formazione di frammenti e migliorando significativamente la resistenza all’usura. Le evidenze sperimentali suggeriscono che tale effetto sia legato a una modificazione dei meccanismi di deformazione localizzati, studiati anche attraverso metodiche di mesomeccanica.

Un ulteriore approccio di interesse è la nitrocementazione, applicata ad acciai dolci mediante miscele di azoto e idrogeno. Variando temperatura e durata del trattamento, si ottengono strati con composizione e spessore differenti, capaci di influenzare il comportamento tribologico. In particolare, a temperature elevate (attorno ai 640 °C), sono stati ottenuti valori minimi sia del coefficiente di attrito sia del tasso di usura, grazie alla formazione di fasi composte a base di carbonitruri di ferro, che agiscono da barriera protettiva efficace nei confronti dei meccanismi di danneggiamento.

I benefici della nitrurazione negli acciai dolci si evidenziano in particolare nei casi di danneggiamento da fretting, come nelle coppie albero-cuscinetto. Trattamenti effettuati in fase liquida su acciai strutturali e da cuscinetti hanno mostrato che, più della sola durezza superficiale, è la composizione dello strato di composti nitrurati a determinare la resistenza all’usura. La presenza di uno strato compatto della fase ε risulta particolarmente efficace nel migliorare la resistenza al fretting, con prestazioni che dipendono sia dall’entità del carico applicato sia dal tipo di contatto (stick-slip o strisciamento continuo).

Anche per componenti in lega di titanio destinati a usi medicali, sono state sperimentate diverse strategie di trattamento superficiale – tra cui la deposizione PVD di TiN, la nitrurazione in plasma e l’ossidazione termica – per mitigare i fenomeni di fretting-fatica. Le prove tribologiche condotte su coppie omogenee hanno rivelato che i trattamenti di nitrurazione in plasma offrono i migliori risultati, riducendo il coefficiente di attrito e incrementando la resistenza al danneggiamento. Al contrario, trattamenti meno efficaci, come il TiN depositato per PVD, hanno portato a cedimenti prematuri, spesso associati alla formazione di un terzo corpo instabile che altera negativamente la dinamica del contatto. È stato infine esaminato l’effetto della concentrazione di carbonio nelle leghe ferrose sottoposte a borurazione. È emerso che una percentuale controllata di carbonio (inferiore a circa 1.0–1.2% in peso) favorisce la formazione di carbo-boruri, migliorando la resistenza all’usura. Questo miglioramento è attribuito alla presenza di un gradiente di microdurezza che attenua la fragilità dello strato superficiale e a una particolare orientazione cristallografica – soprattutto nella fase Fe₂B – che riduce la porosità e rafforza la struttura del rivestimento.

Rivestimenti metallici

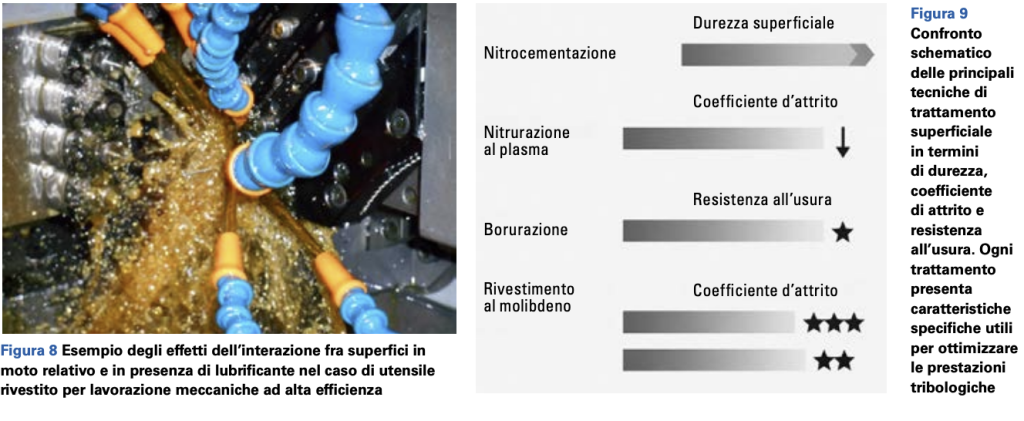

Una delle strategie più diffuse ed efficaci per modificare le proprietà superficiali dei materiali consiste nell’applicazione di rivestimenti appositamente progettati per rispondere a requisiti specifici (Figura 8). Sebbene in questo senso l’attenzione si concentri spesso su rivestimenti avanzati, anche i rivestimenti metallici convenzionali offrono vantaggi significativi, grazie alla loro facilità di realizzazione e ai costi contenuti (Figura 9). Ad esempio, depositi elettrochimici di nickel e cobalto in forma nanocristallina hanno evidenziato notevoli differenze nelle prestazioni tribologiche. A parità di dimensione del grano, i rivestimenti a base di cobalto mostrano una resistenza all’usura superiore di un ordine di grandezza rispetto a quelli di nickel, accompagnata da un coefficiente di attrito dimezzato. Nel cobalto, la durezza varia sensibilmente con la dimensione cristallina, influenzando in modo marcato la resistenza all’usura, mentre nel nickel questo effetto risulta molto meno rilevante. Le differenze osservate sono attribuite principalmente alla struttura cristallina: cubica a facce centrate nel caso del nickel, esagonale compatta per il cobalto.

Un ulteriore approccio è rappresentato dalla deposizione mediante spruzzatura al plasma di rivestimenti in ghisa su leghe di alluminio. In questi sistemi, l’introduzione di elementi come silicio e alluminio favorisce la formazione di grafite nel rivestimento, la cui presenza incrementa progressivamente con la concentrazione degli elementi attivanti. La grafite agisce da lubrificante solido, conferendo al rivestimento un miglior comportamento sia in termini di attrito che di usura, rendendo questa tecnologia particolarmente interessante per applicazioni dove è richiesta una lubrificazione intrinseca del materiale.

Rivestimenti depositati mediante tecniche termiche e fisiche rappresentano una soluzione efficace per migliorare le prestazioni tribologiche di componenti metallici. Nel caso di acciai legati come il 35CrMo4, sono stati testati rivestimenti a base di molibdeno e acciai legati con cromo-nichel e cromo-manganese applicati tramite spruzzatura termica. I coating a base di molibdeno hanno mostrato una buona adesione al substrato e un’elevata resistenza all’usura da strisciamento contro acciaio 100Cr6. I rivestimenti in acciaio, invece, hanno richiesto un trattamento termico post-deposizione a 850 °C per un’ora, necessario per migliorarne l’aderenza.

Un altro approccio avanzato prevede l’impiego della tecnica di magnetron sputtering per la deposizione di titanio su acciaio inossidabile austenitico AISI 316L, seguito da trattamenti termici per ottenere un rivestimento stratificato. Questo consiste in una parte esterna costituita da rutilo, uno strato intermedio di titanio α contenente ossigeno e azoto in soluzione solida, e una zona di diffusione nella matrice d’acciaio. Il risultato è un rivestimento ibrido che combina buona adesione, maggiore durezza superficiale, migliorata resistenza alla corrosione e all’usura, nonché una riduzione del coefficiente di attrito, rendendolo idoneo per applicazioni in ambienti severi.