Nei diversi settori dell’industria meccanica vengono usati particolari che possono essere eseguiti solo con un’operazione di brocciatura e questo è tanto più vero per le produzioni di medie-grandi serie.

L’esecuzione di profili interni può essere eseguita con vari sistemi in relazione alle caratteristiche del pezzo e delle quantità da produrre.

Alcuni possono essere eseguiti con coltelli stozzatori, altri con il metodo Power Skiving, altri ancora con l’elettroerosione o con estrusione ecc. ma, per la produzione di molti pezzi in serie, il metodo più economico è sicuramente la brocciatura.

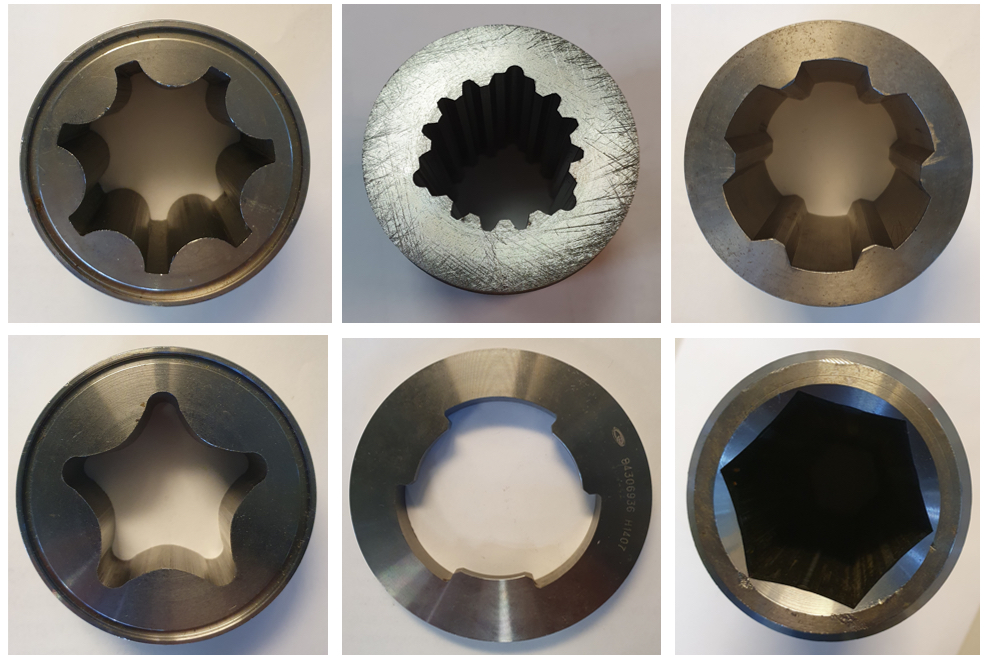

Con la broccia si può eseguire praticamente ogni tipo di scanalatura, anche con profili complessi avendo come unico vincolo che il foro deve essere passante.

Broccia: un utensile complesso

La broccia però è un utensile complesso il cui progetto deve tener conto di innumerevoli parametri.

Esaminiamo qui alcune caratteristiche costruttive delle brocce con i profili più comuni.

Esistono innumerevoli tipi di profili scanalati: si va da quelli ad alette rettilinee, ai profili dentati ad evolvente tipo ASA o del tipo DIN, a quelli con scanalature di forma del tutto speciale.

Per prima cosa prendiamo in esame il tipo di scanalature adatto all’accoppiamento previsto dalle norme UNI 8953 (che hanno sostituito le norme DIN 219 – 220 – 221 – 222 – 223), cioè quello a fianchi paralleli rettilinei.

Di questi scanalati si possono distinguere diverse dimensioni in relazione al tipo di accoppiamento cui sono destinati. Si parla quindi, secondo il rapporto tra lunghezza radiale complessiva di appoggio e il diametro dell’albero, di: profili con appoggio stretto; profili con appoggio medio; profili con appoggio ampio.

Per quanti riguarda il centraggio dei due elementi accoppiati si distinguono:

• centraggio interno (sul diametro d dell’albero);

• centraggio sui fianchi;

• centraggio esterno.

Progettazione delle brocce

In primo luogo, bisogna considerare che per questi profili la differenza tra il diametro minore d e quello maggiore D è molto grande e quindi il soprametallo totale da asportare è notevole tanto che nella maggioranza dei casi non sarà possibile asportarlo con una sola broccia.

Si dovrà quindi suddividere il lavoro in due o tre brocce con gli accorgimenti che vedremo più avanti.

Partendo dalle dimensioni del profilo finito, bisognerà considerare che se l’accoppiamento tra albero e foro prevede il centraggio sul diametro interno, sarà necessario rettificare il foro e quindi bisognerà prevedere un certo soprametallo per la rettifica sul diametro interno.

Il valore di tale soprametallo è quasi sempre di 0,3 mm e quindi il diametro interno ottenuto con la brocciatura dovrà essere: d’ = d – 0,3. In base alla lunghezza del foro e al diametro resta definito il diametro della foratura preventiva.