Ripensare il layout produttivo non è solo un esercizio logistico, ma una leva strategica per aumentare efficienza, flessibilità e sicurezza. Analizziamo errori comuni, soluzioni lean e casi virtuosi che dimostrano come lo spazio possa diventare un motore di competitività.

La configurazione del layout produttivo è un tema tanto tecnico quanto strategico per le aziende che operano nella lavorazione della lamiera. Dietro l’apparente rigidità delle macchine utensili e delle postazioni di lavoro si cela, in realtà, una leva potente per migliorare efficienza, sicurezza e qualità. In molte imprese italiane del comparto metalmeccanico, tuttavia, il layout produttivo non è il risultato di una progettazione consapevole, ma il frutto di stratificazioni storiche, esigenze contingenti e compromessi logistici.

Dai reparti alle celle: nuove logiche per il flusso produttivo

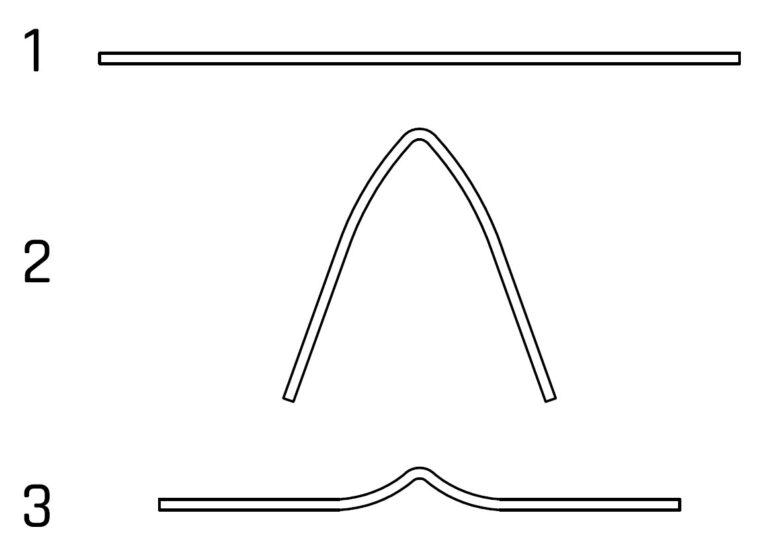

Per decenni, la configurazione più comune nelle officine meccaniche è stata quella “a reparti” o job shop, in cui le macchine venivano disposte per tipologia: tutte le piegatrici in un’area, le saldatrici in un’altra, e così via. Questo approccio, pensato per massimizzare l’utilizzo delle macchine e la specializzazione degli operatori, rispondeva a una logica produttiva basata su lotti ampi, scarsa varietà e tempi di consegna meno stringenti. Tuttavia, questa impostazione genera spesso un flusso intermittente e disordinato, con continui spostamenti di semilavorati tra reparti, attese, accumuli di magazzino intermedi e difficoltà di tracciabilità. In un contesto produttivo sempre più orientato alla personalizzazione, alla velocità e alla riduzione degli sprechi, questo tipo di layout risulta oggi inadeguato e inefficiente. Proprio per questo, negli ultimi anni, sempre più aziende hanno avviato percorsi di riconfigurazione degli spazi, con risultati tangibili in termini di produttività. Le esperienze raccolte permettono di individuare alcune ricorrenze interessanti, sia in termini di errori tipici, sia di soluzioni replicabili.

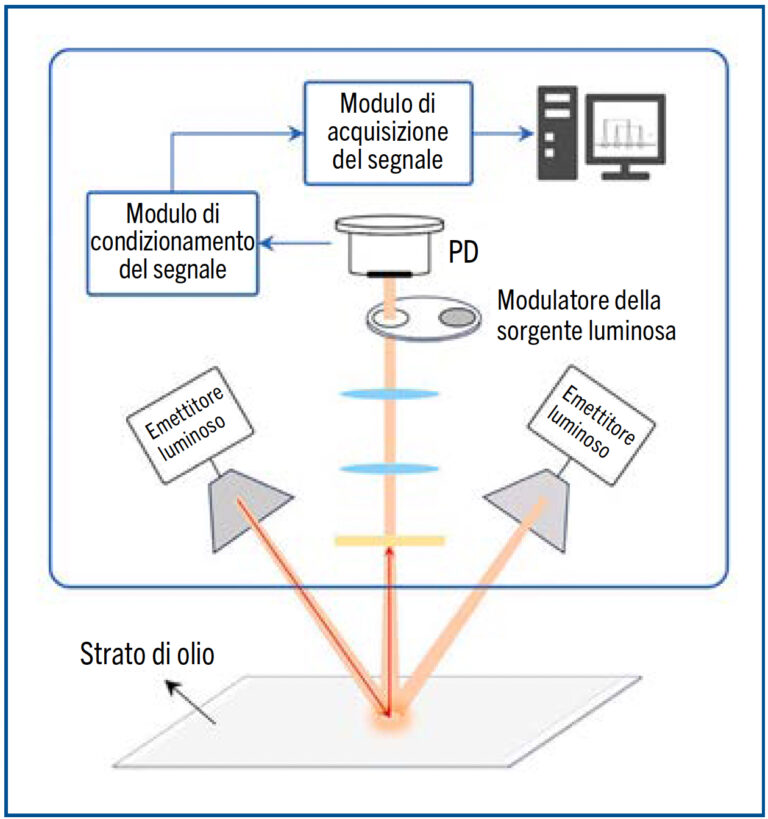

Uno degli errori più diffusi è la mancata correlazione tra il flusso fisico del materiale e quello informativo. In molte officine, le lamiere grezze percorrono tragitti tortuosi prima di completare la lavorazione, passando più volte vicino agli stessi punti o tornando indietro rispetto al flusso logico. Questi “loop” sono spesso il frutto di ampliamenti successivi non armonizzati tra loro o dell’introduzione di nuove tecnologie che si sono inserite in uno schema preesistente, anziché ridefinirlo. Un altro errore frequente è la sovrapposizione di aree operative e di transito. In un caso recentemente analizzato, l’ingresso merci coincideva con la zona di carico delle macchine per il taglio laser, generando continue interferenze tra carrelli e operatori, con evidenti rischi per la sicurezza e rallentamenti nel ciclo. Solo spostando il punto di carico in una posizione più decentrata e dedicata si è ottenuto un incremento del 15% nella produttività dell’area.

Lean thinking e piccoli accorgimenti che fanno la differenza

La lean manufacturing offre un quadro metodologico efficace per affrontare la riorganizzazione del layout. Uno dei principi cardine è la creazione del “flusso continuo“, ovvero la disposizione delle risorse secondo una sequenza logica e senza interruzioni. L’introduzione di celle produttive (celle di taglio, piegatura, saldatura) organizzate per famiglia di prodotto, invece che per tipo di macchina, ha portato benefici importanti in diverse aziende, soprattutto in termini di flessibilità e tempi di attraversamento.

Il metodo 5S – Seiri (Separare), Seiton (Riordinare), Seiso (Pulire), Seiketsu (Standardizzare), Shitsuke (Sostenere) – resta uno dei primi passi consigliati per avviare una riflessione sull’efficienza degli spazi. Il semplice riordino di materiali e strumenti, unito alla rimozione sistematica del superfluo, genera una maggiore consapevolezza collettiva sull’uso dello spazio e prepara il terreno per interventi strutturali più profondi.

Un caso virtuoso riguarda la gestione delle attrezzature: in un’officina che lavora acciaio inox per il settore alimentare, si è deciso di introdurre un sistema di shadow board mobile per utensili e attrezzi specifici di reparto: il tempo perso nella ricerca degli strumenti si è dimezzato, con effetti diretti sulla qualità e sulla motivazione del personale. Non sempre servono grandi investimenti per migliorare l’efficienza di un layout: a volte bastano piccoli accorgimenti. In una realtà del Nord Italia specializzata nella lavorazione conto terzi, ad esempio, l’introduzione di una segnaletica visiva a pavimento, corsie colorate e codici per le aree di sosta, ha ridotto gli errori di movimentazione interna e migliorato la puntualità delle consegne.

Layout dinamici per fabbriche più flessibili e competitive

Un altro elemento emerso dai casi osservati è la centralità del coinvolgimento operativo, troppo spesso, il layout viene disegnato “a tavolino” da chi non vive quotidianamente la produzione. Coinvolgere capi reparto e operatori nella fase di analisi e ridefinizione degli spazi aiuta a individuare colli di bottiglia e criticità invisibili dall’esterno. In un’officina meccanica di media dimensione, ad esempio, è stato proprio un saldatore a suggerire lo spostamento di una pressa per ridurre le movimentazioni di semilavorati pesanti, una modifica apparentemente banale, ma che ha abbattuto drasticamente i tempi di attesa nell’area finitura.

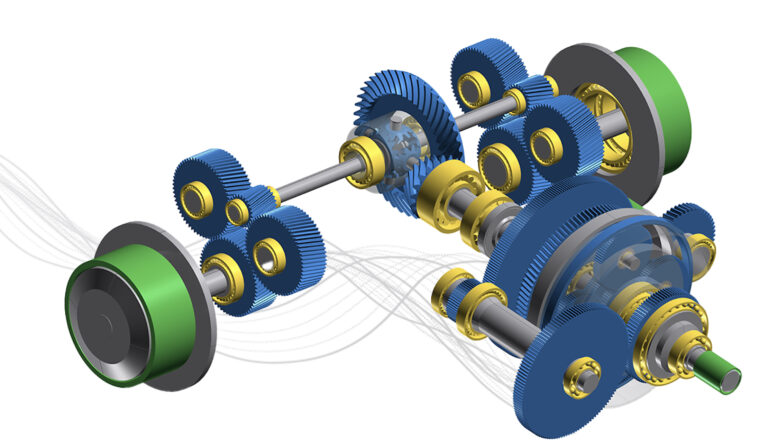

L’evoluzione del mercato e l’introduzione di nuove tecnologie, dall’automazione alla digitalizzazione, rendono il tema del layout sempre più strategico. L’inserimento di robot collaborativi, ad esempio, richiede spazi adeguati per garantire interazioni sicure ed efficienti. Anche la crescente personalizzazione dei lotti impone maggiore flessibilità, riducendo l’efficacia di layout troppo rigidi. Per questo motivo, sempre più aziende stanno adottando un approccio “dinamico” alla configurazione dell’officina, immaginando layout modulabili, postazioni mobili, isole di lavoro riconfigurabili. In questo scenario, la progettazione degli spazi non è più un evento straordinario, ma una competenza interna da coltivare e aggiornare nel tempo.

Il layout produttivo non è solo una questione di metri quadrati o di posizionamento delle macchine: è una rappresentazione fisica del modo in cui un’azienda pensa, organizza e realizza il proprio valore. Investire tempo ed energia nella sua progettazione o riprogettazione significa agire direttamente sulla competitività, sul benessere dei lavoratori e sulla capacità di rispondere alle sfide del mercato. È quindi necessario sbloccare i vincoli cognitivi che impediscono la revisione dei flussi, ripartire dal “prato verde” e disegnare un flusso che possa abbassare i movimenti del materiale, delle persone e dei documenti. L’unico obiettivo è dare continuità alla creazione del valore ed evitare la sosta a terra o sugli scaffali di bancali con semilavorati. Rendere continuo il flusso abbasserà i metri quadrati necessari per i materiali fermi, renderà prevedibile il tempo di attraversamento e migliorerà la percentuale di commesse consegnate nei tempi previsti.