Come avere i reparti produttivi maggiormente efficienti e ordinati, con minor stress e affaticamento dei lavoratori, grazie a una maggior organizzazione interna.

In molte piccole imprese si lavora con costanza e impegno per incrementare la produttività. Tuttavia, non sempre ci si prende il tempo per riflettere su come migliorare il rendimento dei collaboratori attraverso un’organizzazione interna più efficiente degli spazi e dei flussi in officina. Per un’azienda che ha nella calandratura, nella piegatura della lamiera e nella verniciatura conto terzi il proprio core business, l’apertura a nuove opportunità può richiedere una maggiore strutturazione organizzativa. In un contesto in cui molte commesse – soprattutto per le piccole imprese – seguono un andamento incerto, diventa strategico orientare l’attenzione verso nuovi lavori capaci di incrementare il volume d’affari. Restando all’interno del proprio perimetro operativo, alcune realtà possono proporsi a nuovi clienti oppure ampliare la gamma di servizi offerti a quelli già acquisiti.

È il caso, ad esempio, di un’impresa artigiana che decide di integrare anche l’assemblaggio dei particolari piegati che finora forniva come singoli componenti. Una scelta che implica test, formazione del personale, attività di affiancamento operativo e, soprattutto, un’organizzazione interna degli spazi produttivi e delle risorse disponibili molto accurata. Si tratta di una delle soluzioni perseguibili per diverse piccole aziende flessibili e dinamiche presenti sul territorio nazionale che possono aiutare a generare maggior fatturato.

Uno dei problemi più ricorrenti in molte piccole officine metalmeccaniche riguarda l’organizzazione interna delle postazioni di lavoro. L’introduzione di nuove lavorazioni, inoltre, può accentuare ulteriormente queste criticità, rendendo più complesso adattarsi a un diverso assetto operativo. Come intervenire, allora, per evitare rallentamenti nella ricerca degli strumenti, garantire un maggiore ordine nelle aree di lavoro e migliorare l’efficienza complessiva del processo produttivo?

La soluzione

Un’azienda che decida di riorganizzare il processo interno di lavorazione per aumentare l’efficienza produttiva a fronte dell’introduzione di nuove lavorazioni, o anche semplicemente per ottimizzare i tempi, deve necessariamente partire da un’analisi della situazione attuale. Se poi si dispone di un budget limitato ci si può affidare a piccoli miglioramenti per riuscire ad ottenere la massima efficienza al minor costo possibile attraverso semplici e mirati interventi. Il problema di una tipologia di officina come quella descritta sopra è rintracciabile nella difficoltà di avere postazioni ordinate la quale produce, come effetto, una lungaggine nella ricerca degli strumenti di lavoro a scapito dell’efficienza produttiva. In molti casi ciò lo si può riscontrare semplicemente osservando il personale che transita nelle varie aree aziendali alla ricerca di strumenti di lavoro; oppure, scrutando la confusione che regna nelle zone limitrofe all’area di lavoro di un addetto che fatica a recuperare gli strumenti necessari a svolgere una determinata operazione. In tanti casi, per molti addetti d’officina, risulta complesso anche solamente cercare una chiave di manovra per effettuare un semplice serraggio di una vite a testa esagonale.

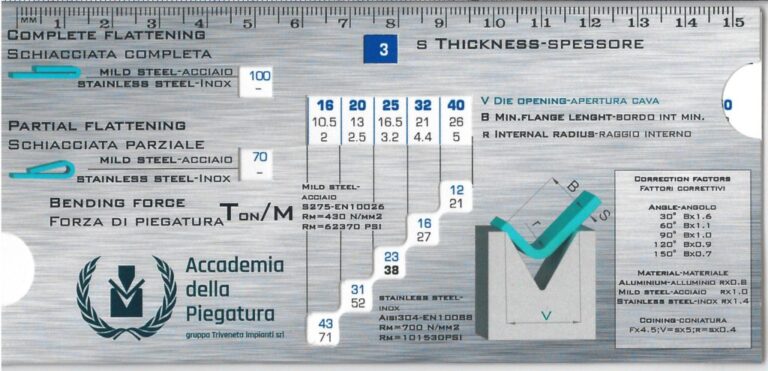

Per un’officina che svolge lavorazioni conto terzi di calandratura, piegatura e verniciatura della lamiera e che vuole ampliare i propri servizi con il montaggio di alcuni particolari meccanici per i loro clienti è necessario dunque cercare di dotare le postazioni preposte allo scopo degli strumenti necessari per eseguire il lavoro in maniera performante ed efficace. In aggiunta a questo l’organizzazione interna dovrebbe studiare quale possa essere, per l’addetto che dovrà eseguire il montaggio, la soluzione più idonea perché gli strumenti siano sempre accessibili nel minor tempo possibile rispettando, altresì, quanto previsto dalla legislazione in materia di salute e sicurezza nei luoghi di lavoro. Nel caso in cui vengano utilizzati utensili manuali o anche elettrici o a batteria, diventa fondamentale riuscire a rintracciarli con facilità e con il minor dispendio di energia possibile. Se poi è necessario avere a portata di mano anche altri elementi necessari per l’assemblaggio, questi devono essere agevolmente disponibili per l’operatore che esegue il montaggio.

Ad esempio, se più carter verniciati devono essere assemblati tra di loro attraverso viti è opportuno che l’operatore non solo abbia vicino a sé gli strumenti di lavoro per il fissaggio, ma anche le viti necessarie e gli eventuali strumenti di controllo. Per far ciò, a seconda delle esigenze, può essere utile un banco di lavoro organizzato con pareti di lavoro attrezzate per le chiavi e i giraviti, i cassetti e i contenitori per la minuteria. In alcuni casi poi, se si tratta di particolari di dimensioni che non possono essere posizionati sul banco di lavoro, ma che implicano che l’addetto si sposti in più punti per effettuare l’assemblaggio, potrebbe diventare maggiormente indicato l’utilizzo di un carrello portautensili con i relativi scomparti o anche, più semplicemente, un carrello portautensili a ripiani. Comunque sia, la soluzione adottata dovrebbe essere individuata dopo attenta analisi per essere poi validata sul campo attraverso una o più prove operative.

Conclusione

Ciò che si vuole porre all’attenzione del lettore è che anche con piccoli budget risulta possibile risolvere problematiche legate alle lungaggini nel rintracciare gli strumenti necessari allo svolgimento del lavoro degli operatori di officina. I lavoratori inoltre potrebbero quindi avere la possibilità di operare in reparti maggiormente ordinati, ridurre il loro affaticamento e lo stress dovuto alla ricerca di strumenti. Per l’azienda invece ciò comporterebbe una maggiore efficienza produttiva e una riduzione dei tempi di esecuzione di specifiche lavorazioni.

Dal problema alla soluzione

• Contesto: azienda di calandratura e piegatura lamiera conto terzi

• Problematica: lungaggine nella ricerca degli strumenti di lavoro

• Soluzione prospettata: adozione di pareti di lavoro attrezzate e carrelli mobili

• Risultati perseguibili: ,aggiore efficienza produttiva, postazioni di lavoro ordinate, minor stress e affaticamento dei lavoratori