L’introduzione di una nuova linea di alimentazione per la gestione di alti spessori nella lavorazione di stampaggio a freddo della lamiera, fornita da Asservimenti Presse, ha permesso a Tecnopress di migliorare efficienza e qualità, offrendo nuove opportunità di crescita.

L’adozione sempre più spinta di automazione nei processi produttivi rappresenta una leva importante alla quale le aziende non possono sottrarsi. Non solo per mantenere la competitività, ma anche per liberare preziose risorse, alleggerire le mansioni degli operatori e rispondere preparati alle nuove dinamiche di mercato.

Sebbene vi siano casi in cui, per tipologia di attività o di produzione, non sempre l’evoluzione sia possibile, è altrettanto vero che fare delle scelte mirate può offrire interessanti opportunità di crescita per ampliare le capacità produttive e segnare il passo per lo sviluppo futuro. In questo contesto di trasformazione emerge il caso di Tecnopress, operante nel settore della carpenteria metallica e dello stampaggio lamiera a freddo, saldatura metalli, costruzione e manutenzione stampi. L’azienda ha avviato un significativo percorso di innovazione tecnologica e di ricambio generazionale, culminato nell’adozione di soluzioni di processo automatizzate.

Tra queste, anche quella fornita da Asservimenti Presse di Massalengo (LO), specializzata nella realizzazione di impianti per l’automazione di presse, aspi, raddrizzatrici, alimentatori elettronici e sistemi per la lavorazione completa della lamiera. Questa scelta strategica dimostra come l’automazione possa rappresentare la chiave per ottimizzare l’efficienza produttiva e garantire elevati standard qualitativi.

Pronti per lo stampaggio, pronti per deformare la lamiera

Tecnopress nasce nel 1983 a Novellara (RE) dall’esperienza nel settore meccanico da Enrico Cantarelli, coadiuvato dalla moglie Anna, il cui ingegno ed entusiasmo personale hanno favorito la continua crescita, trasformando l’iniziale realtà artigianale in una struttura sempre più industriale. A supportare il cambiamento sono stati anche i figli Massimo e Barbara, il cui ingresso, agli inizi degli anni Novanta, ha portato nuove lavorazioni e servizi, sempre all’insegna della continuità operativa. Una continuità rivolta a clienti che necessitano di assiemi in metallo su misura per ogni esigenza, appartenenti prevalentemente al settore agricolo, comparto che storicamente ha generato un indotto locale molto importante.

«Molti dei nostri clienti – conferma Barbara Cantarelli – sono costruttori di trattori e macchine di movimentazione, ai quali forniamo tutta la parte di carpenteria medio-leggera con lo stampaggio, oppure manufatti che oggi forniamo tagliati e piegati. Motivo per cui possiamo realizzare molteplici produzioni come carterature, telai saldati, ma anche sedili, gruppi freno e piantoni sterzo».

Oltre al settore agricolo, che costituisce circa l’80% del fatturato (attestatosi lo scorso anno a poco più di 4,5 milioni di euro), l’azienda serve oggi anche altri mercati.

«Dove c’è carpenteria e necessità di deformare la lamiera – continua Cantarelli – possiamo fornire un importante contributo. Soprattutto negli ultimi anni, complice la crisi che a fasi alterne si è presentata, abbiamo iniziato a diversificare in modo sempre più marcato sia la clientela, sia i comparti serviti. Tra questi, per esempio, spicca con sempre maggiore forza l’alimentare, oltre all’edilizia, da intendersi nella sua accezione più ampia».

Tecnologie di produzione

Tecnopress opera su un’area di 15.000 mq suddivisa in tre stabilimenti: uno dedicato al taglio laser, piegatura e stampaggio; uno alla saldatura, puntatura e assemblaggio; un terzo adibito a magazzino per stoccaggio attrezzature e semilavorati. Nei reparti lavorano circa 30 dipendenti, incluso il personale per la logistica interna e spedizione.

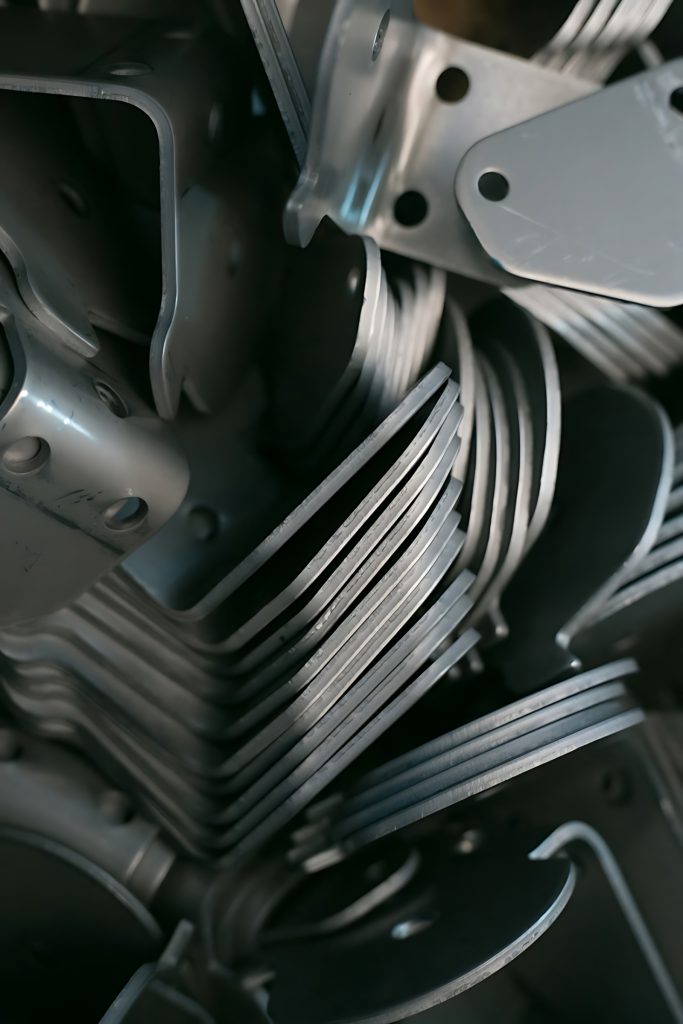

Nel reparto di taglio è presente un impianto con tecnologia laser a fibra da 3 kW, area di lavoro fino a 1.500 x 3.000 mm, completo di sistema di carico/scarico automatico (taglio fino a 15-20 mm), affiancato da una pressa piegatrice da 170 ton, con lunghezza utile di piega di 3.050 mm. Per lo stampaggio a freddo sono operative 22 presse da 30 a 400 ton, con piani di lavoro sino a 1.000 x 1.500 mm. Dai primi anni Novanta l’azienda ha introdotto al proprio interno anche il reparto di saldatura, inizialmente con postazioni manuali, per poi evolversi con processi robotizzati.

Per lo stampaggio a freddo Tecnopress dispone di 22 presse da 30 a 400 ton, con piani di lavoro sino a 1.000 x 1.500 mm

«Oggi disponiamo di 7 isole di saldatura robotizzata a doppia tavola – precisa Cantarelli – di cui una a doppio braccio, che permette di produrre con doppia maschera, ottimizzando tempi e costi. Maschere che realizziamo nella nostra attrezzeria, dove effettuiamo anche la manutenzione degli stampi grazie a flessibili torni, centri di lavoro e fresatrici a controllo numerico».

Il parco macchine disponibile in attrezzeria è molto variegato, necessario per gestire rapidamente la manutenzione degli stampi e dare continuità alla produzione, con focus prioritario oggi orientato allo stampaggio.

«Per la costruzione di stampi di grandi dimensioni o particolarmente complessi – aggiunge Cantarelli – ci affidiamo a partner qualificati specializzati, per offrire su nostro design un servizio di ancora più alta qualità. Possiamo completare il ciclo produttivo con fasi di verniciatura o trattamenti galvanici avvalendoci di consolidati fornitori. La nostra flotta di mezzi di proprietà ci consente di agire in modo molto flessibile, garantendo massima rapidità nelle consegne».

Flessibilità e organizzazione per progetti complessi

Certificata ISO 9001:2015 e UNI EN 1090, Tecnopress offre dimensioni e una struttura ottimali per garantire grande flessibilità e un’organizzazione rigorosa, permettendole di fungere da capo commessa per la fornitura di manufatti di elevata complessità.

«Abbiamo capacità, strumenti e competenze – sottolinea Cantarelli – frutto di oltre 4 decenni di esperienza, di più di 2.500 stampi per lamiera realizzati internamente o su nostra specifica, per prenderci in carico un intero progetto. Possiamo presidiare l’intero ciclo di sviluppo, dalla progettazione alla costruzione delle attrezzature, fino all’ottimizzazione ed esecuzione della produzione, per prevenire non conformità o risolvere eventuali criticità che possono sorgere in corso d’opera. Ciò significa fornire risposte rapide: in 24 ore possiamo generare un preventivo e in 5 giorni lavorativi, grazie a un ben fornito magazzino, soddisfare una commessa dal punto di vista esecutivo».

L’azienda è in grado di processare materiali dai più tradizionali, come gli acciai S235 e S355, l’inox nelle diverse varietà, ad altri meno tipici come ottone, rame e alluminio e, in alcuni casi, anche materiali non ferrosi. Con le tecnologie a disposizione è in grado di realizzare sia campionature, da 1, 5, 10 pezzi, fino a lotti che possono raggiungere e superare le 30.000 unità, ma con una capacità produttiva 2 volte superiore.

«Nel corso degli anni – aggiunge Cantarelli – per alcuni nostri clienti ci siamo organizzati per garantire e gestire forniture con sistema a Kanban. Oggi i lotti sono molto più frammentati rispetto al passato, con consegne più frequenti. Anche da questo punto di vista possiamo gestire ordini, commesse e consegne seguendo metodologie e flussi di informazioni specifici del cliente, grazie a un’adeguata ed evoluta infrastruttura informatica. Questa è basata su un software gestionale interconnesso con tutte le macchine di produzione, con possibilità di verifica in tempo reale dello stato di avanzamento».

Alta flessibilità su tutti gli spessori

A presiedere le attività di progettazione e sviluppo tecnologico in Tecnopress è oggi Pietro Galeazzi, terza generazione in azienda, chiamato a interfacciarsi sia con la produzione che con il reparto qualità. È suo anche l’importante contributo dato per la decisione di implementare nuove soluzioni automatizzate.

«Come direzione – afferma Cantarelli – avevo dato input di verificare e individuare nuove opportunità per aumentare la capacità produttiva, per diminuire i tempi di attrezzaggio e di presidio uomo-macchina».

Ma è stata soprattutto una precisa esigenza tecnologica a guidare la scelta dell’investimento.

«L’esigenza – spiega Galeazzi – è stata quella di poter processare in modo automatico quelli che, per le nostre produzioni di stampaggio, rappresentano gli “alti” spessori, ovvero lamiere da 4, 5, 6 mm».

Dopo un’accurata valutazione delle soluzioni disponibili sul mercato, con il sostegno di fondi concessi da un bando regionale sulla digitalizzazione dei processi, l’azienda ha scelto di investire in un sistema integrato fornito da Asservimenti Presse: un aspo Tipo Smc 50 completo di raddrizzatrice alimentante modello Crm AP 400 C H. Questa decisione è stata il risultato di un processo di selezione che ha tenuto conto non solo delle prestazioni tecniche dell’impianto, ma anche di fattori come l’affidabilità del fornitore, i tempi di consegna e installazione.

«Altro aspetto determinante – aggiunge Galeazzi – è stata la capacità da parte di Asservimenti Presse di fornire un sistema che potesse adattarsi agli spazi disponibili, geometricamente vincolanti, senza compromettere prestazioni o prevedere spostamenti della pressa asservita».

Qualità costante e ripetibilità dei processi

L’implementazione del nuovo sistema ha portato Tecnopress a un significativo miglioramento delle proprie capacità operative. L’impianto è caratterizzato da una notevole versatilità, essendo in grado di gestire, al servizio di una pressa da 400 ton, coil con diametro fino a 1.500 mm e larghezza fino a 400 mm, con una gamma di spessori che va da 0,7 a 6 mm. Questa flessibilità rappresenta un importante vantaggio competitivo, permettendo all’azienda di rispondere efficacemente alle diverse esigenze produttive. La regolazione motorizzata del gruppo di raddrizzatura aggiunge un ulteriore elemento di versatilità al sistema, assicurando maggiore adattabilità alle diverse configurazioni di lavoro.

«Un aspetto rilevante dell’automazione implementata – sottolinea Galeazzi – riguarda gli standard qualitativi costanti e la ripetibilità dei processi. Se da un lato la velocità di processo risulta molto superiore rispetto alla gestione manuale, è soprattutto la certezza della qualità costante e della ripetibilità a rappresentare il vero valore aggiunto. L’eliminazione delle variabili legate all’intervento manuale ha permesso di ottimizzare i tempi di produzione e garantire standard qualitativi elevati e costanti nel tempo, senza presidio. Questo aspetto risulta importante nella lavorazione in sicurezza degli alti spessori, dove precisione e ripetibilità sono fattori critici per la qualità del prodotto finale».

L’automazione ha inoltre permesso di ridurre i tempi di set-up e di cambio produzione, contribuendo a un aumento complessivo dell’efficienza. La possibilità di gestire automaticamente materiali di spessore elevato ha anche aperto nuove opportunità di mercato, permettendo all’azienda di ampliare la propria offerta di servizi.

L’impatto sulla produzione e sulle nuove opportunità

L’introduzione del nuovo sistema automatizzato ha stimolato in Tecnopress anche una profonda revisione dei processi esistenti.

«La sfida più grande – ammette lo stesso Galeazzi – grazie alla disponibilità di questa nuova linea di produzione, è oggi quella di riadattare tante produzioni storiche».

Questo processo di ottimizzazione ha portato a ripensare completamente alcune lavorazioni che in precedenza richiedevano l’utilizzo di 5-6 stampi, permettendo di realizzarle con un numero inferiore di fasi e, conseguentemente, con una significativa riduzione dei tempi e dei costi di produzione. Il processo di ottimizzazione non si è limitato alla semplice automazione delle operazioni esistenti, ma ha comportato una vera e propria reingegnerizzazione dei processi produttivi. In questo senso il team tecnico di Tecnopress ha avviato un’attività sistematica di rivalutazione delle attrezzature esistenti, cercando di identificare opportunità di miglioramento e ottimizzazione.

Formazione, prospettive e sostenibilità

Tecnopress ha dimostrato grande apprezzamento per la capacità del costruttore lodigiano di aver rispettato tempi di consegna e installazione.

«Sia durante il collaudo che durante l’avviamento – sottolinea Barbara Cantarelli – l’affiancamento dei tecnici di Asservimenti Presse è stato lodevole. A confermarlo sono stati anche i nostri operatori, provenienti da diversi paesi esteri, che hanno ricevuto una formazione chiara ed esaustiva».

La formazione non si è limitata alla sola fase di avviamento, ma è proseguita anche con il supporto post-vendita che ha permesso di ottimizzare ulteriormente l’utilizzo dell’impianto. Come già sottolineato, l’integrazione del nuovo impianto si inserisce in una più ampia visione strategica che guarda al futuro dell’azienda.

«Vedo nel futuro – conclude Pietro Galeazzi – una Tecnopress molto più strutturata a livello di automazione industriale. Vedo operatori competenti e alleggeriti nelle loro mansioni più pesanti, ai quali fornire loro strumenti al passo con l’innovazione».

Questa visione si accompagna a una forte attenzione ai temi della sostenibilità, considerata non solo come un obbligo normativo ma come una vera e propria opportunità di creazione di valore. L’automazione è vista dunque da Tecnopress come uno strumento per raggiungere obiettivi di sostenibilità ambientale e sociale, permettendo di ottimizzare l’uso delle risorse e di migliorare le condizioni di lavoro.