La simulazione delle macchine utensili ha conosciuto un’evoluzione significativa, passando da modelli rigidi a tecniche multiphysics avanzate. Tra queste, la dinamica multibody (MBD) gioca un ruolo fondamentale nel rappresentare il comportamento dinamico dei sistemi meccanici in modo accurato ed efficiente. Questo articolo presenta una rassegna dello stato dell’arte dell’MBD applicato alle macchine utensili, con un focus sul software RecurDyn di FunctionBay. Vengono inoltre presentati casi applicativi avanzati, con l’obiettivo di evidenziare le potenzialità della simulazione MBD nel ciclo di sviluppo prodotto.

Introduzione

Negli ultimi decenni, il settore delle macchine utensili ha affrontato importanti evoluzioni spinte da globalizzazione, concorrenza crescente e una domanda sempre più orientata a prodotti di alta qualità. Per rispondere a esigenze come multifunzionalità, efficienza energetica e personalizzazione, è necessario ridurre tempi e costi di sviluppo, aumentando al contempo la reattività alle richieste del mercato.

Le nuove architetture di macchina devono coniugare alte prestazioni dinamiche con strutture leggere e compatte. Tuttavia, questa maggiore complessità tecnica può rallentare il processo di sviluppo. Per affrontare queste sfide, diventano essenziali strumenti di simulazione avanzata in grado di rappresentare accuratamente il comportamento dinamico dell’intero sistema.

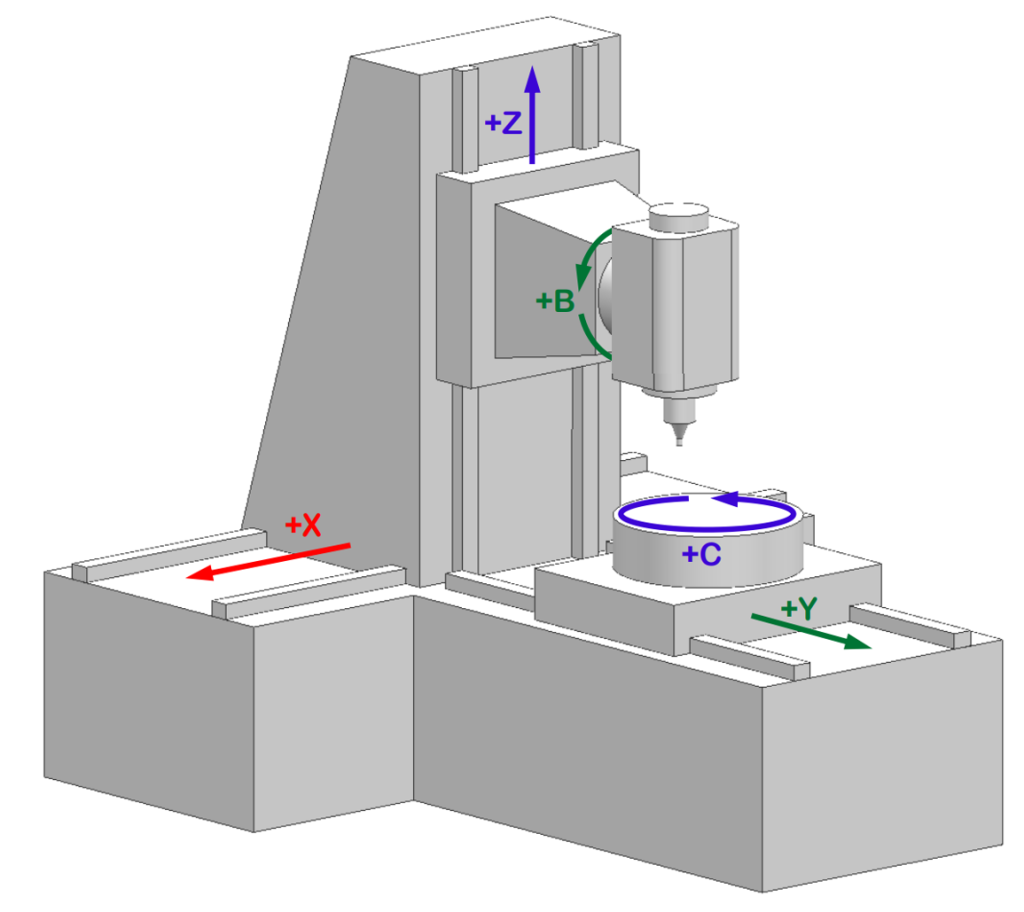

Le macchine a cinque assi (figura 1) sono un esempio emblematico: offrono grande flessibilità e compattezza, ma introducono problematiche dinamiche legate all’interazione tra assi rotativi e lineari, con carichi variabili e frequenti cambi di orientamento dell’utensile. Lavorazioni ad alta velocità, materiali difficili e configurazioni cinematiche complesse generano forze e vibrazioni che non possono essere trascurate.

In questo contesto, i modelli multibody a corpi flessibili (Flexible Multibody Systems – FMBS) rappresentano una valida alternativa ai classici modelli FEM.

Questi modelli combinano l’efficienza della modellazione a corpo rigido con la capacità di rappresentare deformazioni elastiche localizzate nei componenti strutturali più critici (come slitte, colonne, tavole rotanti). Ciò consente di ottenere simulazioni precise ma computazionalmente sostenibili, adatte anche alle prime fasi del progetto.

Nella fase di layout, si adottano modelli multibody semplificati per esplorare rapidamente le configurazioni cinematiche ottimali, definendo masse, geometrie, vincoli e parametri degli attuatori. In una seconda fase, i corpi rigidi possono essere progressivamente sostituiti da componenti flessibili ridotti (es. tramite tecniche CMS), ottenendo modelli più realistici e capaci di valutare deformazioni, deviazioni utensile/pezzo, e fenomeni di instabilità dinamica.

Infine, l’integrazione degli algoritmi di controllo (drive, CNC) nei modelli multibody consente di studiare l’interazione tra struttura meccanica e controllo, anticipando problematiche come overshoot, chatter o errori di traiettoria. Questo approccio sistemico permette di ottimizzare il comportamento dinamico della macchina già in fase progettuale, riducendo la necessità di prototipi fisici e accelerando il time-to-market.

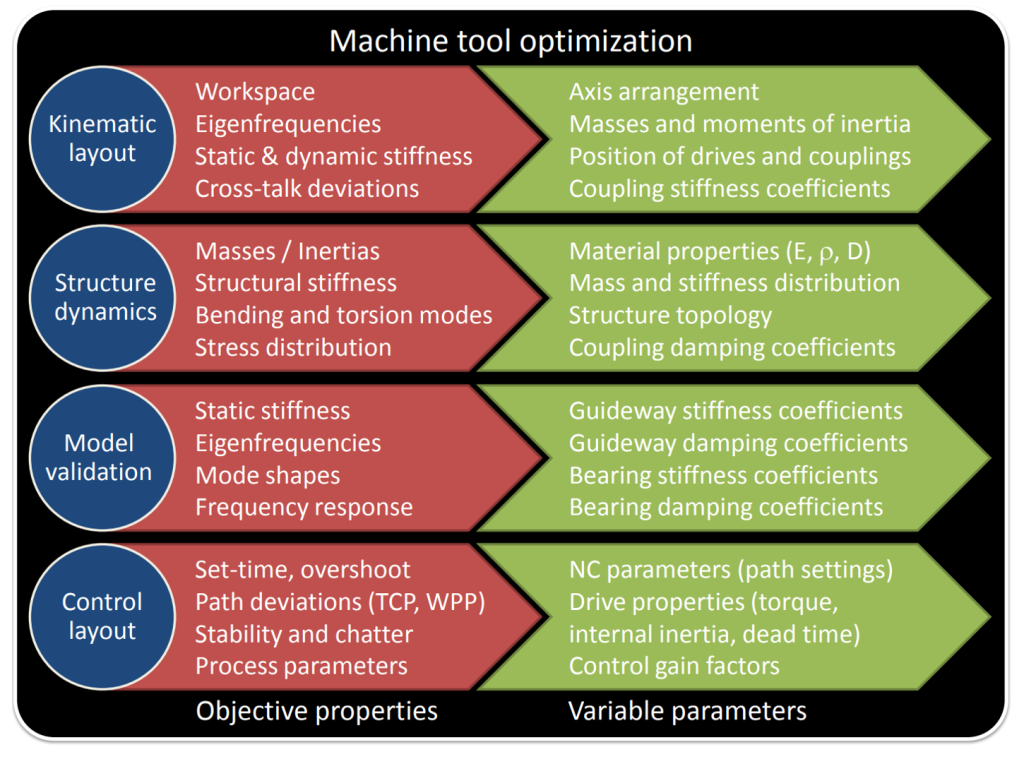

In figura 2 sono sintetizzati i principali ambiti di ottimizzazione delle macchine utensili meccatroniche; in particolare i legami tra le proprietà obiettivo (a sinistra) e i parametri variabili (a destra), suddivisi in quattro aree chiave del progetto:

- Layout cinematico: include spazio di lavoro, rigidezza statica/dinamica e interazioni tra assi. Le scelte progettuali riguardano la disposizione degli assi, le masse e la posizione degli azionamenti e degli accoppiamenti.

- Dinamica strutturale: comprende le masse, la rigidezza, le deformazioni modali e la distribuzione degli sforzi. I parametri di intervento includono proprietà dei materiali, topologia strutturale e smorzamenti localizzati.

- Validazione del modello: si concentra sul confronto tra modello e risposta reale, considerando rigidezza statica, frequenze proprie e forme modali. Le proprietà di pattini, guide e cuscinetti risultano qui determinanti.

- Layout del controllo: analizza le prestazioni dinamiche della macchina, come deviazioni di traiettoria, tempo di assestamento, chatter e stabilità, in funzione dei parametri di controllo e delle caratteristiche degli azionamenti.

Casi applicativi

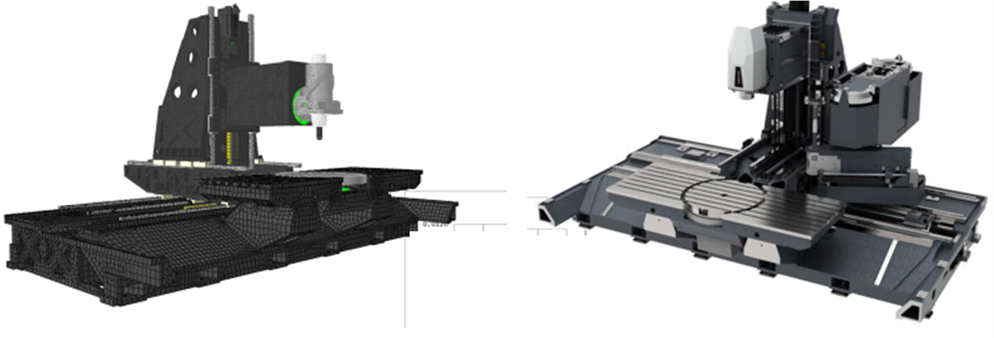

Case Study 1: dinamica di assi CNC in moto ad alta velocità

Nel presente studio di caso viene illustrata l’applicazione di RecurDyn per la simulazione dinamica di una macchina CNC, attraverso la creazione di un gemello digitale dettagliato basato sulla tecnologia MFBD (Multi-Flexible Body Dynamics). Il modello virtuale, sviluppato a partire dalla geometria CAD del prototipo reale, ha incluso non solo i principali componenti meccanici come guide lineari, viti a ricircolo di sfere, cuscinetti e elettromandrino, ma anche la flessibilità strutturale delle parti tramite modelli RFlex. Un elemento chiave della simulazione è stata l’integrazione del sistema di controllo assi, implementato tramite il modulo CoLink di RecurDyn con collegamento a MATLAB/Simulink, che ha permesso di riprodurre fedelmente il comportamento dinamico durante traiettorie rapide. Le simulazioni hanno incluso test di circolarità ad alta velocità, con risultati confrontati con dati sperimentali reali, mostrando un’elevata coerenza sia in termini di frequenze modali (ad esempio 38 Hz e 64 Hz) sia di risposta transiente. Inoltre, è stata analizzata l’influenza dei parametri del regolatore: un aumento del guadagno proporzionale ha portato a un miglioramento significativo della precisione della traiettoria, dimostrando l’utilità del modello per il tuning virtuale dei controlli. In definitiva, il gemello digitale sviluppato in RecurDyn si è rivelato uno strumento estremamente potente per l’analisi dinamica e la validazione virtuale della macchina CNC, consentendo di ottimizzare il progetto e prevedere criticità prima ancora della costruzione del prototipo fisico.

Case Study 2: simulazione delle influenze termiche sul comportamento dinamico dell’utensile

In questo caso studio analizza l’effetto delle variazioni termiche sul comportamento dinamico di una macchina utensile mediante simulazioni multibody a corpi flessibili (FFlex) condotte con RecurDyn. L’obiettivo è comprendere come le condizioni termiche influenzino la precisione del moto, in particolare lo scostamento del punto centrale dell’utensile (TCP), sia in condizioni statiche che dinamiche.

RecurDyn consente l’applicazione di carichi termici su componenti flessibili attraverso l’uso di file .RTL (RecurDyn Temperature Load). Questi file contengono l’evoluzione temporale delle temperature nodo per nodo e possono essere generati da software esterni come ANSYS. Il flusso di lavoro prevede:

Nonostante le differenze tra le mesh utilizzate per la simulazione termica e quella multibody, RecurDyn consente una buona integrazione dei risultati termici, attraverso operazioni di mappatura e adattamento.

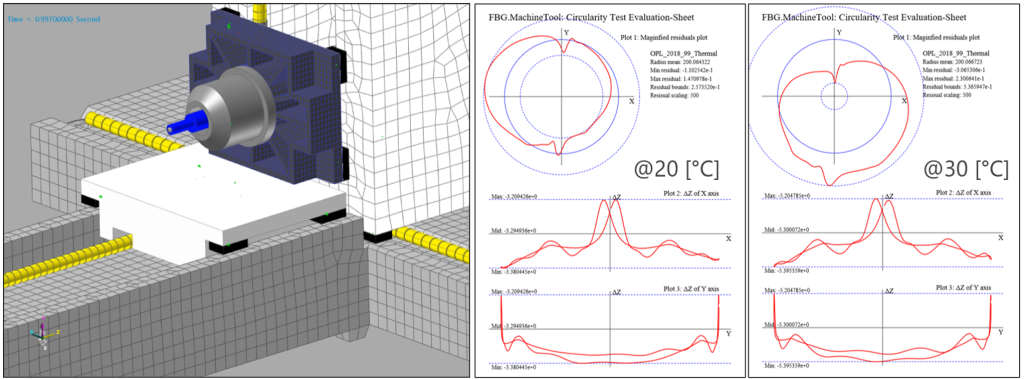

In figura 4 sono sintetizzati i principali effetti termici osservati, sia in condizioni statiche che dinamiche.

Nel caso statico, è stata confrontata la deformazione del TCP a fronte di due condizioni ambientali: una raffreddata e una riscaldata rispetto alla temperatura di riferimento. Le deviazioni osservate lungo i tre assi principali hanno mostrato incrementi significativi, fino a oltre il 400% in condizioni di maggiore riscaldamento. La direzione più sensibile è risultata quella verticale (Z), a conferma della necessità di analisi anisotrope.

Nelle simulazioni dinamiche, la macchina è stata sottoposta a una traiettoria circolare rapida. L’errore di forma generato dall’aumento di temperatura ha mostrato un peggioramento progressivo: in condizione raffreddata, l’incremento è stato superiore al 100%, mentre in condizione riscaldata è stato osservato un deterioramento geometrico di oltre 900%, con alterazioni anche nel raggio medio della traiettoria.

Ulteriori simulazioni statiche, eseguite applicando i carichi termici in posizioni differenti lungo il campo di lavoro, hanno evidenziato che anche le sole deformazioni termiche, senza moto attivo, portano a scostamenti del TCP dell’ordine del micrometro, impattando comunque la precisione di lavorazione.

Conclusioni

L’evoluzione della simulazione delle macchine utensili attraverso l’adozione della dinamica multibody, in particolare nella sua formulazione a corpi flessibili (FMBS), rappresenta un passo fondamentale verso una progettazione più consapevole, predittiva ed efficiente. In particolare, la possibilità di integrare algoritmi di controllo, mappe termiche e flessibilità strutturale all’interno di un unico ambiente simulativo consente di sviluppare veri e propri digital twin, utili fin dalle fasi iniziali di progetto. Ciò si traduce in una riduzione significativa dei cicli di test fisici, una maggiore comprensione dei fenomeni instabili (come chatter e overshoot) e un supporto concreto all’ottimizzazione della macchina in termini di precisione, dinamica e stabilità.