Una nuova ricerca, realizzata dagli ingegneri del MIT, consente di incorporare nei progetti i limiti delle stampanti 3D per controllare meglio le prestazioni dei materiali in applicazioni aerospaziali, mediche e di altro tipo.

I ricercatori del Massachusetts Institute of Technology hanno sviluppato un nuovo approccio che potrebbe migliorare la progettazione e la stampa 3D di strutture di materiali complesse come le ali degli aerei. Gli esperimenti hanno dimostrato che il metodo potrebbe essere utilizzato per realizzare materiali con prestazioni molto più vicine a quelle previste.

Per progettare strutture complesse in materiali come ali di aerei e impianti medici si usano naturalmente dei software, ma con l’aumentare delle prestazioni dei modelli di progettazione, le tecniche di fabbricazione faticano a tenere il passo. Persino le stampanti 3D faticano a riprodurre in modo affidabile i progetti precisi creati dagli algoritmi, causando una discrepanza tra le prestazioni attese di un materiale e il suo funzionamento effettivo.

La tecnica ideata dai ricercatori del MIT consente ai modelli di tenere conto dei limiti della stampa 3D durante il processo di progettazione: “Se non si tengono conto di queste limitazioni, le stampanti possono sovra o sotto depositare il materiale in modo significativo, quindi il pezzo risulta più pesante o più leggero del previsto. Possono anche sovrastimare o sottostimare significativamente le prestazioni del materiale. Con la nostra tecnica, si sa cosa si sta ottenendo in termini di prestazioni perché il modello numerico e i risultati sperimentali si allineano perfettamente” spiega Josephine Carstensen, professoressa associata di Ingegneria Civile e Ambientale al MIT.

Abbinare la teoria alla realtà

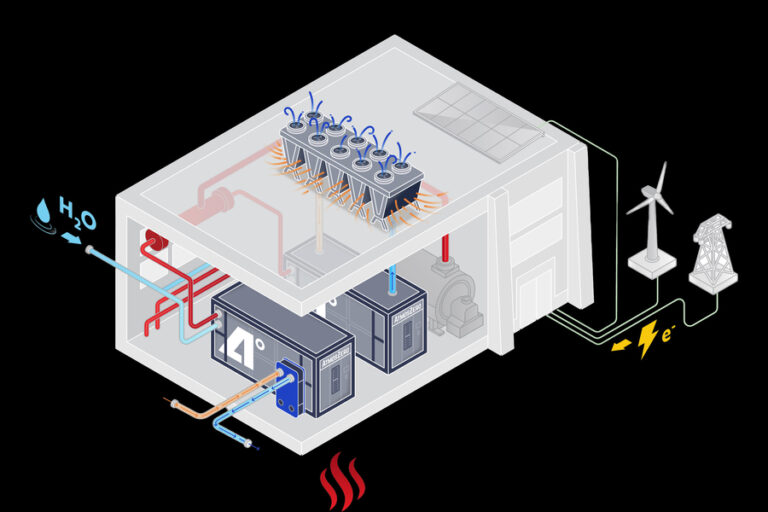

La stampa 3D consente di realizzare materiali con strutture interne più complesse. Così come la stampa 3D ha reso la produzione più precisa, lo hanno fatto anche i metodi per la progettazione di strutture di materiali complesse. In lavori precedenti, Carstensen ha sviluppato un algoritmo che incorpora informazioni sulle dimensioni dell’ugello di stampa negli algoritmi di progettazione per le strutture a trave. Riprendendo tale approccio, il nuovo studio incorpora la direzione della testina di stampa e il corrispondente impatto di un legame debole tra gli strati e lo adatta a strutture porose più complesse che possono avere proprietà estremamente elastiche.

Il metodo consente agli utenti di aggiungere variabili agli algoritmi di progettazione che tengono conto del centro della perla estrusa da una testina di stampa e della posizione esatta della regione di legame più debole tra gli strati. L’approccio determina automaticamente anche il percorso che la testina di stampa deve seguire durante la produzione.

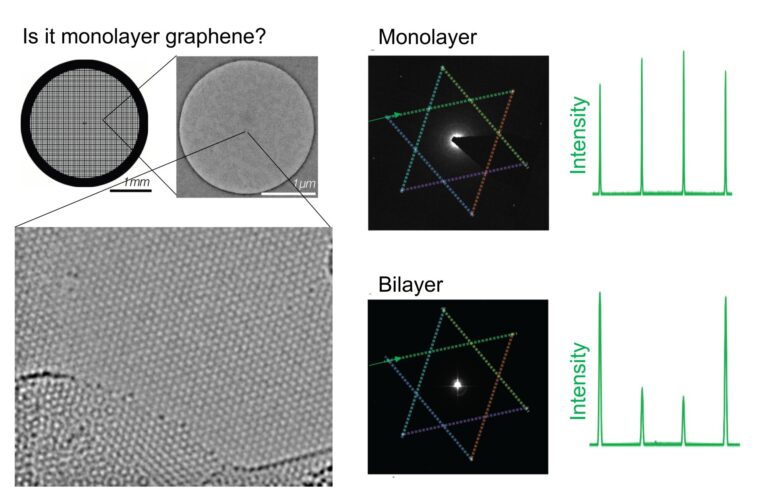

I ricercatori hanno utilizzato la tecnica per creare una serie di design 2D ripetuti con pori cavi di varie dimensioni, o densità, confrontando queste creazioni con materiali realizzati utilizzando progetti tradizionali di ottimizzazione topologica delle stesse densità. Nei test, i materiali progettati tradizionalmente si discostavano dalle prestazioni meccaniche previste in misura maggiore rispetto ai materiali progettati utilizzando la nuova tecnica dei ricercatori con densità inferiori al 70 percento. I ricercatori hanno anche scoperto che i materiali convenzionali depositavano materiale in eccesso. durante la fabbricazione. Nel complesso, l’approccio dei ricercatori ha portato a componenti con prestazioni più affidabili alla maggior parte delle densità.

Sviluppare un nuovo approccio progettuale

Secondo i ricercatori, questa è la prima volta che una tecnica di progettazione tiene conto sia delle dimensioni della testina di stampa, sia della debole adesione tra gli strati.

In futuro, i ricercatori sperano di migliorare il metodo per densità di materiale più elevate e per diverse tipologie di materiali come cemento e ceramica, anche se il loro approccio ha già offerto un miglioramento rispetto alle tecniche esistenti, che spesso richiedono specialisti esperti in stampa 3D per tenere conto dei limiti delle macchine e dei materiali.

Questo lavoro apre la strada alla progettazione con più materiali: “Vorremmo arrivare a usare materiali che le persone hanno ignorato perché la stampa con essi ha causato problemi. Ora possiamo sfruttare quelle proprietà o lavorare con quelle peculiarità, invece di non utilizzare tutte le opzioni di materiale a nostra disposizione” conclude la dottoranda Hajin Kim-Tackowiak.

Foto: Jose-Luis Olivares, MIT; iStock