La saldatura è un processo molto utilizzato per realizzare collegamenti permanenti in meccanica, carpenteria, così come nella costruzione di recipienti in pressione e serbatoi. Il termine si riferisce propriamente a giunzioni ottenute portando a fusione localmente il materiale delle parti da collegare, con o senza l’aggiunta di materiale d’apporto, a differenza della brasatura, nella quale la solidalità è invece ottenuta fondendo unicamente la lega brasante, senza cioè superare la temperatura di fusione del materiale base.

Principali tecniche di saldatura

La saldatura può essere realizzata mediante svariati processi e relative varianti, per la cui elencazione completa si rimanda alla norma ISO EN 4063: tra le principali categorie di processi si citano la saldatura ad arco, a resistenza, a gas, per pressione e a fascio (“beam welding”). Ciascuna categoria è poi suddivisa in famiglie omogenee, che raggruppano gli specifici processi, ciascuno dei quali è identificato nella norma da un numero. In questa sede, si farà prevalentemente riferimento a quelli basati sull’utilizzo di un arco elettrico, tra i quali si annoverano la saldatura ad arco libero (senza gas di protezione), ad esempio quella con elettrodo rivestito, ad arco sommerso (con elettro a filo solido, a nastro, con polvere metallica), la saldatura ad arco in gas inerte (MIG), in gas protettivo attivo (MAG), la saldatura con elettrodo infusibile in gas protettivo inerte di tungsteno (TIG) o attivo (TAG).

Limitando la discussione agli acciai, l’idoneità alla saldatura dipende soprattutto dalla composizione chimica; in generale hanno buona saldabilità gli acciai comuni da costruzione a basso contenuto di carbonio, così come quelli da cementazione non legati, sui quali si può eseguire la saldatura prima della carbocementazione. Per gli acciai legati una valutazione della saldabilità può essere effettuata sulla base del carbonio equivalente, ottenuto sommando alla percentuale di carbonio quelle degli elementi in lega ridotte da fattori correttivi a denominatore. Per gli acciai alto legati, la saldabilità dipende dalla composizione chimica e va verificata alla luce di dati specifici.

Il materiale d’apporto è in genere dello stesso tipo di quello da saldare, al fine di ottenere una resistenza meccanica comparabile e un comportamento a corrosione analogo; ha inoltre un elevato grado di purezza, per prevenire difettosità. Nel caso di materiali poco saldabili, è richiesto l’uso di materiali d’apporto speciali.

La scelta del metodo di saldatura e l’esecuzione della stessa sono fondamentali per evitare difetti che comprometterebbero la resistenza della giunzione, così come sono importanti gli effetti del raffreddamento, che producono sforzi residui e distorsioni del componente e devono quindi essere attentamente considerati. Quando gli spessori sono bassi, indicativamente fino a 12 mm, dopo la saldatura si instaura una condizione di tensioni residue biassiali; al crescere dello spessore si originano anche sforzi in direzione perpendicolare allo stesso e la triassialità che ne deriva determina un aumento del rischio di rottura fragile.

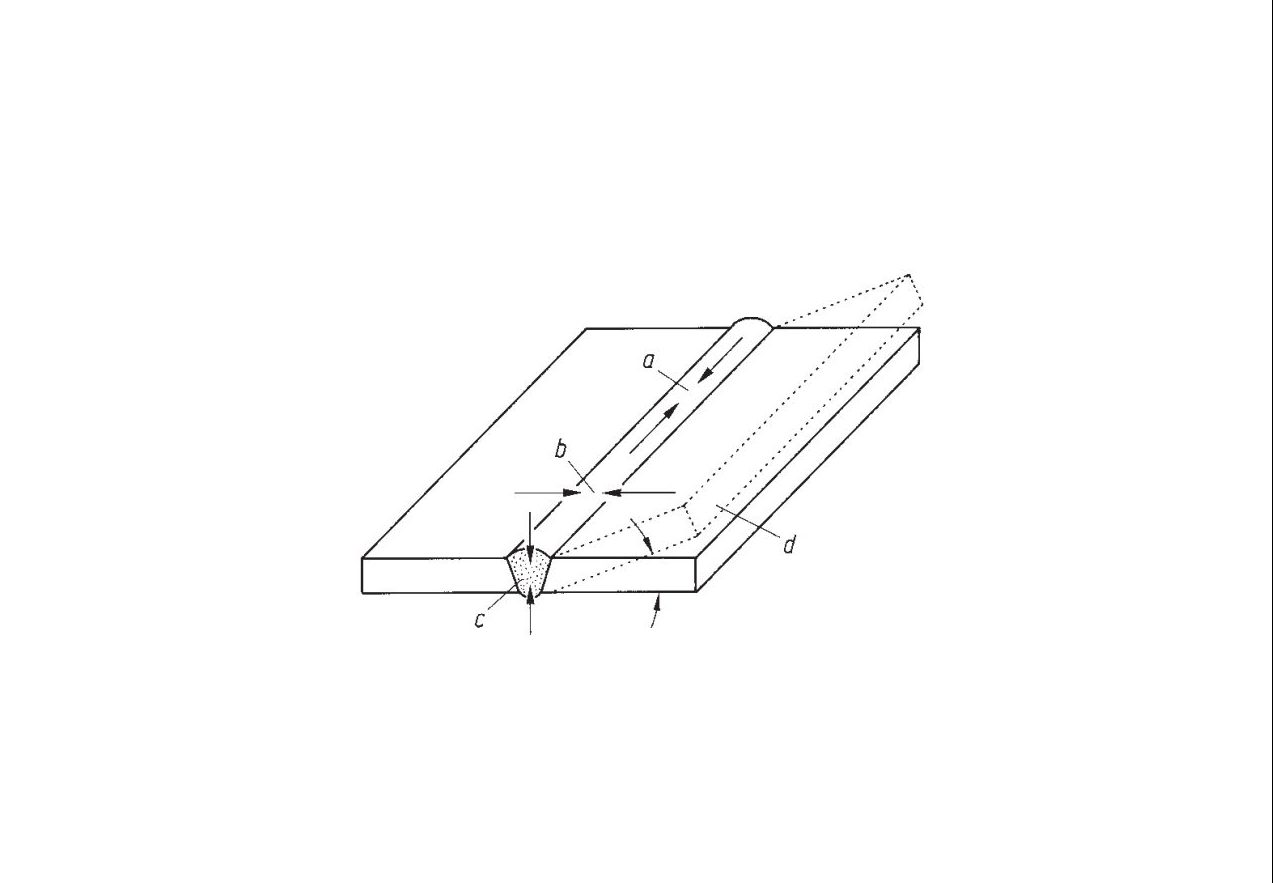

A causa della dilatazione prodotta dalle alte temperature della saldatura, seguita dal raffreddamento che tende a contrarre la dimensione del giunto, si producono ritiri che comportano deformazione del pezzo o struttura saldati, come indicato nella figura 1, che rappresenta le componenti longitudinale, trasversale (o parallela), nello spessore e angolare del ritiro.

L’utilizzo di una sequenza di saldatura appropriata consente di limitare al minimo le distorsioni, pur non potendo prevenire l’insorgenza delle tensioni residue ed è per questo motivo che spesso dopo la saldatura si esegue una ricottura di distensione o anche una normalizzazione per eliminarle.

Quando ciò non può essere realizzato in forno, a causa delle dimensioni, si può valutare l’utilità di praticare una distensione alla fiamma, che consente comunque di produrre un miglioramento, in particolare quando i requisiti richiesti alla saldatura sono elevati.

La lisciatura produce una riduzione del coefficiente d’intaglio e la raddrizzatura, con riscaldamento del pezzo, può essere utilizzata per eliminare le deformazioni.

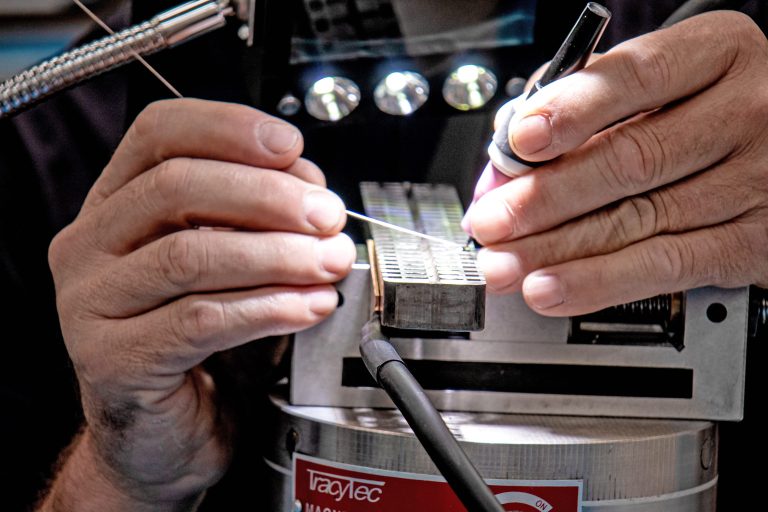

La qualità dei giunti saldati può essere verificata mediante Controlli Non Distruttivi (NDT), a partire dall’ispezione visiva, mediante la quale si possono verificare la geometria, la presenza di distorsioni o difetti evidenti in termine di cricche o porosità. Controlli più approfonditi, quali i liquidi penetranti o il controllo magnetoscopico, possono essere applicati per individuare difetti affioranti, mentre la ricerca di difetti interni può essere effettuata con tecniche ultrasonore o radiografiche.

Esistono anche prove distruttive standardizzate, che evidentemente non possono essere eseguite su giunzioni destinate alla messa in esercizio e che si effettuano invece su campioni appositamente realizzati: esse consistono in prove meccaniche o metallurgiche.

Tipologie di giunzione

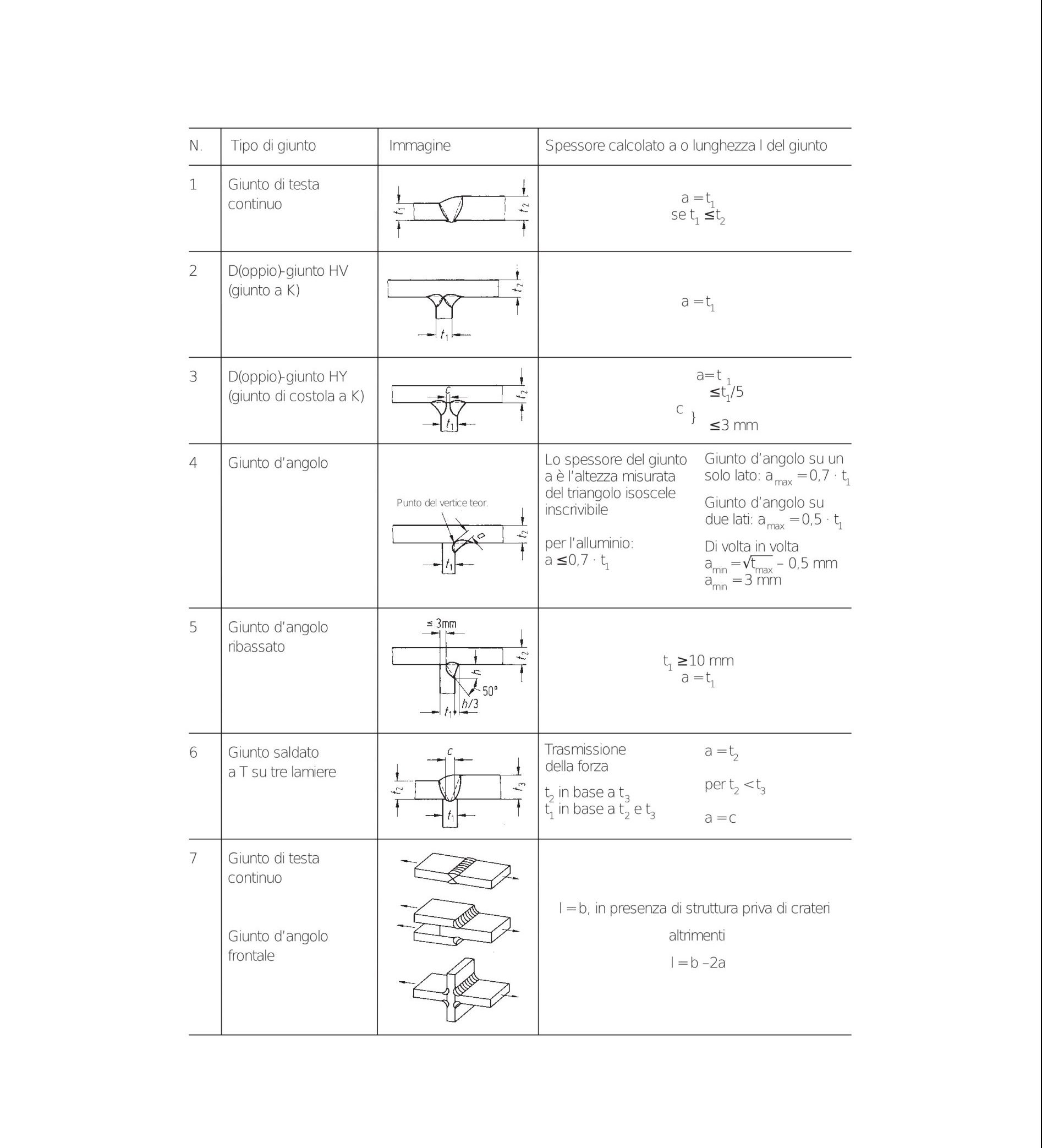

Le diverse esecuzioni sono per lo più riconducibili al giunto di testa continuo e al giunto ad angolo. Il giunto di testa è caratterizzato da una maggiore resistenza statica e soprattutto a fatica rispetto a quello ad angolo. È però in genere più costoso per la maggiore incidenza della necessaria preparazione dei lembi. Il giunto a T si esegue di solito con il cordone ad angolo piatto.

La figura 2 mostra una sintesi delle principali tipologie di giunzione e fornisce anche alcune indicazioni utili alla determinazione dello spessore (a) e della lunghezza (l) del giunto, necessari per il calcolo degli sforzi da utilizzare per le verifiche di resistenza statica e a fatica. Queste ultime non sono qui presentate e saranno oggetto di una trattazione dedicata. Per approfondimenti sulle saldature si rimanda al Manuale degli Organi delle Macchine.