L’importanza crescente attribuita allo studio delle tensioni residue ha reso di forte attualità il tema della loro misurazione operativa nell’ambito del controllo qualità industriale, con metodologie e strumentazioni adeguate. Tra le tecniche che più si sono dimostrate efficaci nella misurazione, il “ring core” è quella che ha visto il maggiore sviluppo e applicazione.

La normativa che non c’è

In tutto questo scenario, che per rubare le parole al Leopardi prefigura “magnifiche sorti e progressive”, c’è però un neo, un neo che proprio per quella che è la grande diffusione che sta incontrando il metodo rischia di diventare uno scoglio: la mancanza di una norma di riferimento.

Infatti, nonostante questa diffusione ormai consolidata a livello mondiale, a tutt’oggi non esiste una normativa o uno standard universalmente riconosciuto che codifichi l’esecuzione di una misurazione svolta mediante ring core e la relativa interpretazione dei risultati.

Questo significa che quasi ogni grande azienda che opera nel settore della meccanica pesante ha finito per redigere una procedura operativa propria, e quindi con modalità esecutive ed interpretative proprie.

Ma poiché da un lato utilizzare una procedura che richiama esplicitamente quella di un competitor e dall’altro la messa a punto di dettaglio di una procedura operativa di questo tipo richiede uno sforzo teorico e sperimentale che va al di là delle capacità ( o delle competenze, o della della volontà…) di queste aziende, molto spesso ci troviamo di fronte a procedure che risultano un maldestro raffazzonamento di “copia&incolla” di altre procedure, o peggio ancora ibridi che uniscono e confondono diverse procedure operative che magari già a loro volta erano dei “copia&incolla”….

In questo articolo e in quelli che seguiranno cercheremo quindi di dare un quadro delle problematiche da tenere in considerazione per la messa a punto di una corretta procedura per la misurazione delle tensioni residue mediante ring core, nonché fornire gli strumenti per capire se una procedura di ring core che ci viene richiesto di adottare possa effettivamente dare risultati significativi oppure se serva solo ad aumentare la confusione.

Principi delle misurazioni estensimetriche

Nell’ambito delle tecniche per la misurazione delle tensioni residue, la maggior parte delle tecniche correntemente utilizzate nell’ambito dei controlli qualità industriali rientra nella famiglia delle cosiddette “tecniche estensimetriche”, ossia quelle tecniche che si basano sulla ricostruzione di uno stato tensionale interno a partire dalla deformazione rilasciata in superfice a seguito di una asportazione controllata di materiale.

Come dovrebbe essere ben chiaro, le tensioni residue costituiscono uno stato comunque di equilibrio, e tutti i diversi metodi basati sulla asportazione di materiali si basano sul principio di misurare la perturbazione indotta nel materiale dalla rottura di quell’equilibrio, rottura costituita proprio dalla asportazione di materiale.

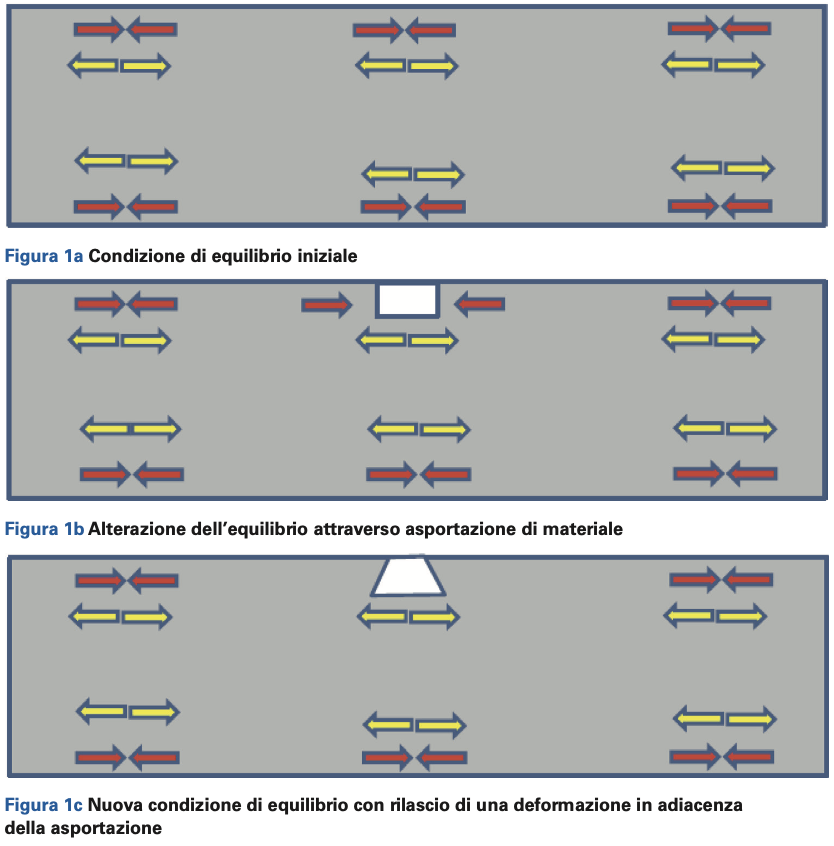

Il principio base dei metodi di questa famiglia è illustrato nella figura 1 , dove in fig. 1a è rappresentata una possibile distribuzione di tensioni residue in una ipotetica sezione di una barra di materiale con le tensioni alle diverse profondità rappresentate con le frecce: nello caso specifico si è ipotizzato uno stato di compressione superficiale (frecce rosse) controbilanciato da uno stato di trazione nel materiale sottostante (frecce gialle) , con una distribuzione qualitativa e quantitativa tale che la risultante delle forze e dei relativi momenti rispetto all’asse neutro del materiale sia nulla.

A seguito di una rimozione di materiale dalla superficie (fig. 1b) nelle immediate adiacenze di tale rimozione la condizione di equilibrio viene ad essere rotta, e per il principio dei lavori virtuali sulle pareti della cava vengono ad essere presenti forze di compressione non più equilibrate dalla reazione del materiale precedentemente presente, e una nuova condizione di equilibrio viene ad essere raggiunta unicamente quando tali forze vengono ad essere dissipate attraverso la deformazione del materiale, che raggiunge una nuova condizione di equilibrio rappresentata in figura 1c , con conseguente comparsa di una deformazione del materiale in superficie in adiacenza della asportazione stessa.

L’entità di tale deformazione è ovviamente proporzionale allo stato tensionale preesistente, essendo tale proporzionalità dipendente

- dalla geometria della asportazione del materiale

- dalla geometria dell’estensimetro utilizzato per la misurazione

- dalla distanza relativa tra l’estensimetro stesso e la asportazione del materiale

e pertanto la misurazione di tale deformazione fornisce la quantificazione delle tensioni residue presenti nel materiale prima della asportazione

rimanendo nell’ambito dei controlli industriali, non c’è dubbio che per la misurazione della deformazione rilasciata il sensore di gran lunga piu utilizzato sia l’estensimetro elettrico a resistenza, e da qui il termine “tecniche estensimetriche “che indica tale famiglia.

Lo sviluppo delle tecniche estensimetriche

Come abbiamo accennato, le tecniche estensimetriche sono una famiglia di tecniche di misurazione che quantificano lo stato tensionale presente in un materiale a partire dalla deformazione conseguente ad una asportazione controllata di materiale.

Nelle loro prime applicazioni (che risalgono alla metà del 1800 !!) il componente da analizzare veniva letteralmente “affettato” cosi da far rilasciare completamente le tensioni interne.

In questo caso la deformazione rilasciata corrisponde a tutta la tensione interna presente, e pertanto la ricostruzione della tensione interna s a partire dalla deformazione rilasciata e è diretta e si riduce alla applicazione inversa della legge di Hooke:

s = E e

Dove:

E= modulo di Young del materiale considerato.

Tale approccio è tutt’ora utilizzato sotto il nome di sectioning.

Tale tecnica offre l’indubbio vantaggio di non richiedere particolari attrezzature e neanche formule di calcolo, ma indubbiamente soffre del piccolo effetto collaterale di distruggere il componente, rendendolo inservibile: si tratta quindi di una tecnica che può prestarsi ad attività di messa a punto di un processo ma non come strumento per il controllo qualità.

Nonostante questo si tratta di una tecnica ancora efficace e molto utilizzata, soprattutto quando di parla di componenti con geometriche complesse o comunque privi di superfici piane su cui eseguire le tecniche che seguono: tipico esempio applicativo è la misurazione delle tensioni residue su setti o pareti sottili di fusioni complesse. (fig 2)

Dalla metà del 1900 si è quindi passati a tecniche che prevedevano il rilascio parziale dell’energia accumulata sotto forma di tensione interna, rilascio parziale ottenuto mediante una asportazione più ridotta e controllata di materiale.

Ovviamente in questo caso la relazione tra deformazione misurata e tensione interna che l’ha indotta non è più diretta ma passa attraverso una procedura analitica.

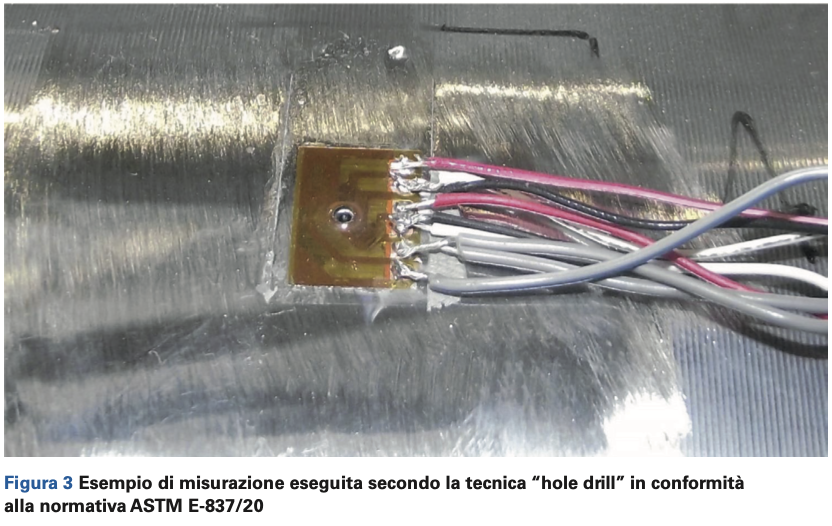

Ecco così nascere ed affermarsi quella che fino ad una decina di anni fa era la tecnica di riferimento per la misurazione operativa delle tensioni residue, una tecnica universalmente nota come “hole drill” (in italiano tradotto come “foro cieco”) e che prevede la asportazione del materiale mediante un piccolo foro cieco e la misurazione della deformazione radiale esternamente al foro. (fig 3)

A sancire l’affermazione di tale tecnica è la emissione, nel 1981, della normativa ASTM E-837 “Standard Test Method for. Determining Residual Stresses by the Hole-Drilling Strain- Gage Method”, standard che formalizza non solo le modalità esecutive del foro in termini di diametro e profondità, la geometria e le dimensioni degli estensimetri da utilizzare nonché la loro distanza dal foro, ma soprattutto codifica i modelli di calcolo attraverso cui ricostruire analiticamente la tensione residua presente a partire dalla deformazione progressivamente rilasciata a seguito della esecuzione del foro.

In altri termini uno strumento universale che garantisce ripetibilità e riproducibilità alla misurazione, e soprattutto evita fraintendimenti tra committente e fornitore.

I limiti principali di tale tecnica erano (anzi, sono…) essenzialmente tre

- la limitata capacità di esplorare il comportamento a cuore del materiale

- la validità estremamente puntuale della misurazione

- la ridotta frazione di tensione residua liberata

relativamente al primo punto, nella sua formulazione classica il foro viene realizzato con un diametro nominale di 1,6mm per una profondità di 2mm, con un limite superiore di investigazione fino a 4 mm per un diametro del foro pari a 3,2 mm nominali

relativamente al secondo punto, a prescindere dalle dimensioni dell’estensimetro utilizzato, a tensione residua cosi misurata è riferibile unicamente al volume di materiale asportato nel foro (ossia tipicamente un cilindro del diametro 1,6mm per una altezza di 2mm)

relativamente al terzo punto, a fronte di uno stato tensionale isotropo pari a 100 Mpa, la deformazione rilasciata è intorno ai 95 me, corrispondenti ad una sollecitazione pari a circa 20 Mpa: questo significa che l’esecuzione del foro ha indotto un rilascio di circa il 20% della sollecitazione effettivamente presente.

Dal Hole Drill al Ring Core

Negli anni 80 del secolo scorso, diversi ricercatori erano impegnati per superare i limiti sopra descritti del metodo Hole Drill, e nell’ambito dei laboratori cecoslovacchi che orbitavano intorno a Skoda si lavorava sul modo di aumentare il diametro del foro senza aumentarne la profondità, e l’uovo di colombo era costituito dal realizzare non un vero e proprio foro massivo ma una cava anulare, mantenendo la profondità di 2/4 mm ma centuplicando il volume di materiale interessato.

A questo punto l’intuizione: perché non misurare la deformazione rilasciata all’interno della cava invece che all’esterno? (fig. 4)

In questo modo, sempre mantenendo la profondità entro i 4 mm per un diametro della cava di 14mm, ad uno stato tensionale di 100 Mpa corrispondeva un rilascio di circa 200 me , pari a circa il 40 % dello stato tensionale presente, con in più con la possibilità eventualmente di ottenere il rilascio totale dello stato tensionale scendendo fino a 16 mm.

Con la dissoluzione dell’unione Sovietica la Cecoslovacchia prima e la Repubblica Ceca poi diventano (metaforicamente …) terra di conquista per le aziende tedesche, ed il know how del ring core passa dalla Skoda alla Siemens, che formalizza il metodo in una sua eccellente procedura interna “a prova di errore”, una procedura che a tutt’oggi rimane la madre di tutte le procedure Ring Core successivamente redatte.

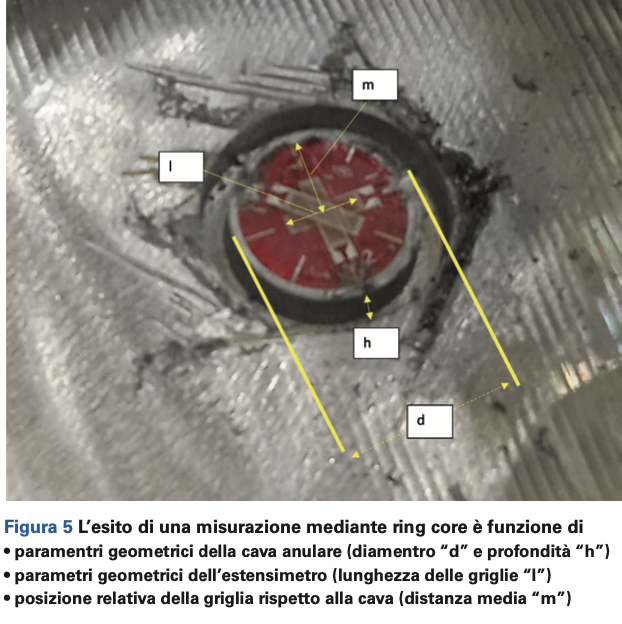

Ma se la originaria procedura Siemens formalizza esattamente tutti i parametri in grado di influenzare la misurazione, ossia nell’ordine (fig. 5)

- Diametro della cava

- Profondità della cava

- Geometria e posizionamento dell’estensimetro (di cui viene indicato esattamente marca, modello e posizionamento)

Raramente le altre procedure arrivano ad un tale livello di dettaglio soprattutto per quanto riguarda posizionamento e geometria dell’estensimetro, con la conseguenza di una variabilità dei risultati che può arrivare al 50%!

Questo significa che un risultato nominale di 100 Mpa può in realtà corrispondere ad uno stato tensionale di 150 Mpa o 50 Mpa: una differenza non da poco!

Nel prosieguo di questa pubblicazione andremo quindi a capire in che modo, a parità di diametro della cava e relativa profondità, geometria e posizionamento dell’estensimetro influiscono sul risultato finale.

Conclusioni

Indubbiamente il metodo che in questo momento è maggiormente utilizzato per la misurazione delle tensioni residue, il metodo ring core soffre della mancanza di una normativa standardizzata e universalmente riconosciuta. Questo fa si che operativamente molto spesso si adottino varianti e variazioni tali da rendere difficilmente confrontabili risultati ottenuti dai diversi operatori, essendo soprattutto geometria e posizionamento dell’estensimetro gli elementi non debitamente specificati e tali da indurre nel risultato finale differenze sostanziali.

Nel prosieguo di questo articolo andremo quindi ad analizzare in che modo posizione e geometria dell’estensimetro influenzano il risultato finale e quale debba essere una procedura di calibrazione in grado di permettere il confronto di risultati ottenuti in diverse condizioni di prova.