Multistrati intelligenti, materiali reattivi e altre soluzioni d’avanguardia per la protezione in ambienti estremi.

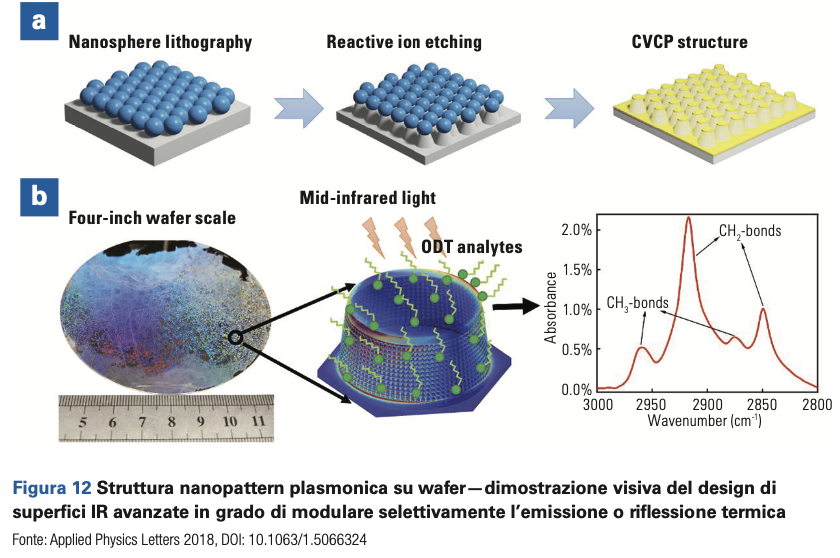

Sono sempre più numerosi e sorprendenti i rivestimenti sviluppati in modo specifico per resistere a combinazioni di sollecitazioni termiche, meccaniche e chimiche tipiche dell’ingegneria del volo nello spazio (Tabella 1).

Rivestimenti adattivi

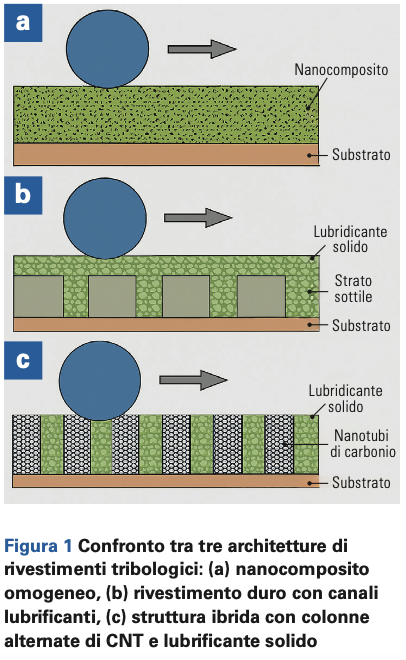

Un’applicazione particolarmente affascinante dei trattamenti superficiali nell’aerospazio è rappresentata dai ‘chameleon coatings’, rivestimenti nanocompositi auto‑adattivi progettati per far fronte ad ambienti estremi che spaziano dall’umidità terrestre al vuoto spaziale fino al caldo del rientro atmosferico. Questi film intelligenti combinano strati di MoS₂, diamond‑like carbon (DLC) e metalli nobili come Ag o Au, spesso in una matrice ceramica tipo YSZ, depositati tramite sputtering o ablazione laser. Il risultato è un sistema che modifica spontaneamente la chimica e la distribuzione delle sue componenti in funzione della temperatura e dell’umidità: in ambienti terrestri o umidi, il DLC garantisce bassa frizione, mentre in vuoto e ad alte temperature emergono le proprietà lubrificanti di MoS₂ e dei metalli nobili, formando film tribologici auto‑rigeneranti che mantengono coefficienti di attrito costanti su un ampio range da ‑150 °C fino a +600 °C. Studi su sistemi come Mo₂N/MoS₂/Ag depositati su superleghe tipo Inconel o acciai refrattari mostrano riduzioni dell’usura fino a due ordini di grandezza rispetto a singoli rivestimenti, con frizione stabili anche a 350–600 °C. Questo tipo di coating risolve il problema dell’impossibilità di usare lubrificanti liquidi nello spazio e offre una durata operativa potenziale fra i 15 e i 30 anni per satelliti o veicoli ri‑entranti. In pratica, questi rivestimenti sono come una “pelle intelligente”: selezionano in modo dinamico lo strato più adatto alle condizioni in cui si trovano, offrendo performance ottimali in ambienti variabili. In Figura 1 è riportato uno schema semplificato di chameleon coating basato su strati alternati di ossido di zirconio stabilizzato con ittrio (YSZ), carbonio amorfo tipo diamante (DLC), disolfuro di molibdeno (MoS₂) e particelle di metalli nobili (Au). La struttura multilayer è progettata per modificare in modo dinamico le proprie proprietà tribologiche in funzione delle condizioni ambientali: in presenza di umidità prevale la lubrificazione garantita da DLC e Au, mentre in vuoto o ad alte temperature si attiva la lubrificazione solida del MoS₂. Questa configurazione consente di mantenere coefficienti di attrito stabili e bassi su un ampio intervallo di temperatura (da −150 °C a oltre +500 °C), riducendo significativamente l’usura in applicazioni aerospaziali di lunga durata.

Rivestimenti a barriera termica nella regolazione della temperatura

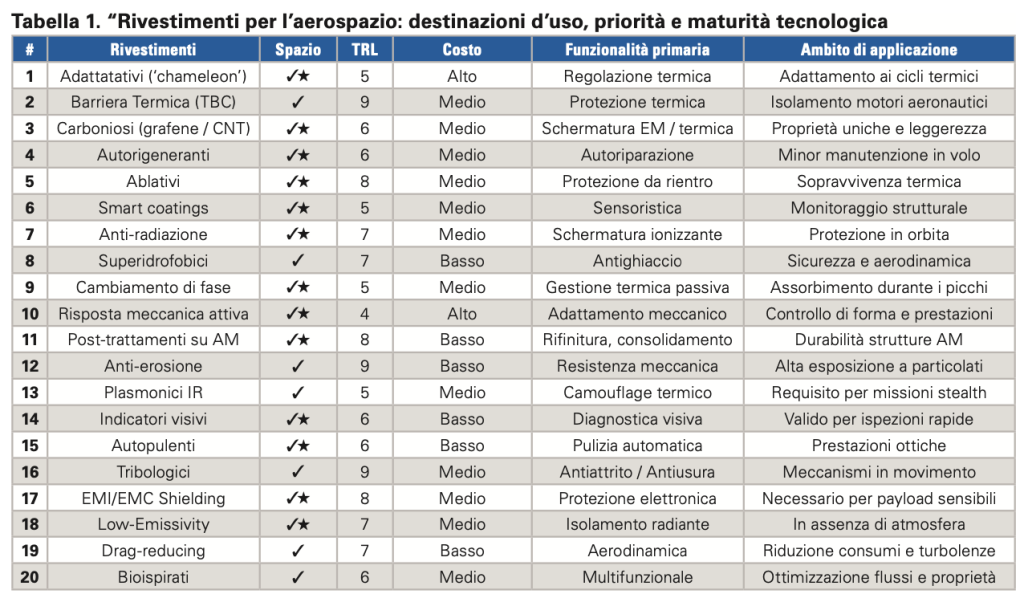

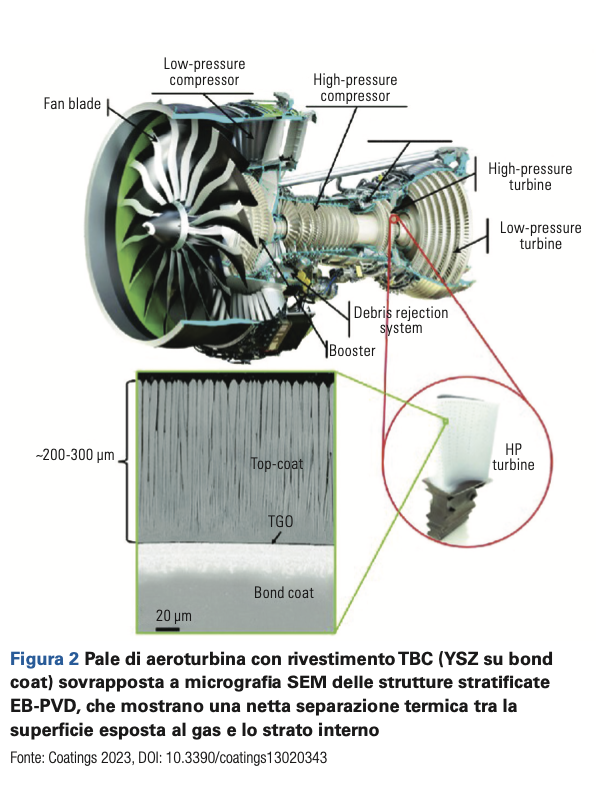

I rivestimenti a barriera termica, o Thermal Barrier Coatings (TBC), sono rivestimenti ceramici avanzati, tipicamente spessi da 100 µm a 2 mm, applicati su componenti metallici dei motori aerospaziali — come pale e ugelli — che operano in condizioni termiche estreme. La ferita che combattono è l’eccesso di calore: isolano termicamente la superlega sottostante, permettendo di aumentare significativamente la temperatura dei gas senza danneggiare le parti strutturali, migliorando così efficienza e durata dei motori. Un TBC efficace si compone di quattro strati principali: il substrato metallico, uno strato legante (bond coat), l’ossido termogenerato (TGO) e il rivestimento ceramico isolante, spesso Yttria-Stabilized Zirconia (YSZ). Lo YSZ è molto utilizzato per il suo basso coefficiente di conduzione termica, buona espansione termica e durata, ma ha limiti oltre i 1200 °C a causa di instabilità di fase. Il punto dolente per questi rivestimenti è la degradazione termica ciclica, dovuta alla crescita dello strato ossidato TGO, shock termici e sinterizzazione del ceramico, che possono causare crepe e distacchi. Per superare queste sfide, la ricerca ha sviluppato TBC multilayer avanzati, dopati con terre rare o pirosfiti, per estendere la stabilità fino a temperature superiori a 1400–1500 °C, riducendo la conducibilità termica fino al 45% rispetto ai tradizionali YSZ. Aggiunte di ossidi (TiO₂, Ta₂O₅) e dopanti come Gd, Yb migliorano anche la robustezza meccanica e la resistenza all’erosione. Nei motori aerospaziali, l’applicazione di TBC ha dimostrato di abbassare la temperatura della superlega anche di 190 °C, consentendo motori più efficienti con minor raffreddamento interno e un potenziale risparmio di carburante fino a 10 milioni di galloni annui su flotte medie. Inoltre, i TBC proteggono le componenti nelle camere di combustione dei razzi, soggette a gas fino a 3200 °C, riducendo lo stress termico grazie alla loro funzione isolante. Quale esempio, in Figura 2 è schematizzato un motore aeronautico GE‑9X, con evidenziata una palea della turbina ad alta pressione rivestita da TBC. Accanto, è mostrata una micrografia SEM di una sezione trasversale del rivestimento TBC realizzato mediante EB‑PVD (Electron Beam Physical Vapor Deposition), costituito da zirconia stabilizzata con ittria (7 wt % YSZ).

Rivestimenti carboniosi avanzati di schermatura dalle radiazioni

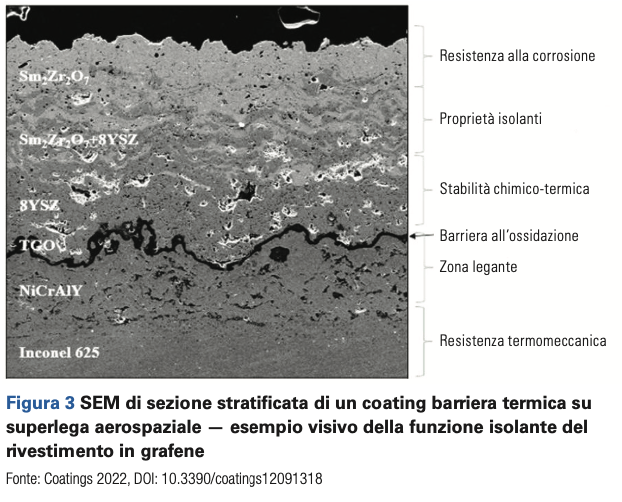

Componenti aerospaziali in leghe leggere, come l’alluminio aeronautico, sono particolarmente sensibili a fenomeni di corrosione e ossidazione atmosferica. Una delle soluzioni tecnologiche più promettenti consiste nell’impiego di rivestimenti a base di materiali carboniosi avanzati, in particolare grafene e nanotubi di carbonio (CNT), noti per la loro eccezionale stabilità chimica e capacità di agire come barriera atomica. Il grafene, grazie alla sua struttura bidimensionale estremamente compatta, forma un vero e proprio scudo che blocca l’ossigeno e l’umidità, prevenendo la degradazione della superficie metallica sottostante. Analogamente, i CNT — con la loro struttura tubolare — offrono una combinazione di resistenza meccanica, conducibilità e protezione superficiale, specialmente se incorporati in matrici polimeriche o ibride. Una strategia particolarmente efficace prevede la deposizione di strati ibridi, in cui il grafene viene applicato tramite CVD e incorporato tra film polimerici multistrato. Questa configurazione ha dimostrato risultati eccellenti, garantendo la protezione totale di substrati in alluminio anche dopo 120 giorni in nebbia salina, mentre un rivestimento tradizionale in solo polimero fallisce già dopo circa 30 giorni. I CNT, dal canto loro, vengono spesso dispersi in vernici funzionalizzate o inseriti in nanocompositi per migliorarne la durata e la risposta a sollecitazioni ambientali. In ambito aerospaziale, questi rivestimenti aprono le porte a coating anti-corrosivi ultra-leggeri, ideali per ali, pannelli strutturali, serbatoi e superfici interne di velivoli e satelliti. Oltre alla resistenza chimica, il grafene si comporta anche come efficace assorbitore UV, migliorando la durabilità delle superfici esposte a radiazione solare diretta. L’implementazione industriale, tuttavia, richiede ancora la risoluzione di alcune sfide: (a) produzione di grafene e CNT su larga scala in forma continua e controllata; (b) assicurare l’adesione stabile ai substrati senza delaminazioni; (c) prevenire effetti di corrosione galvanica nei casi in cui il substrato sia metallico e conduttivo, come nel caso dell’alluminio. Alcuni studi stanno valutando alternative interessanti, come l’uso di nanosheets di nitruro di boro (BN), che offrono proprietà barriera simili al grafene ma con minore rischio di reazioni galvaniche. In questo contesto, i rivestimenti a base di grafene e CNT si candidano come tecnologia di frontiera per la protezione anticorrosiva in campo aerospaziale, unendo leggerezza, elevata performance e potenziale di durata pluriennale. In Figura 3 è riportata una micrografia SEM a sezione trasversale che illustra la struttura stratificata di un rivestimento barriera — un esempio visivo di come il coating isoli efficacemente il substrato metallico dall’ambiente circostante.

Rivestimenti auto‑rigeneranti per la sicurezza in volo

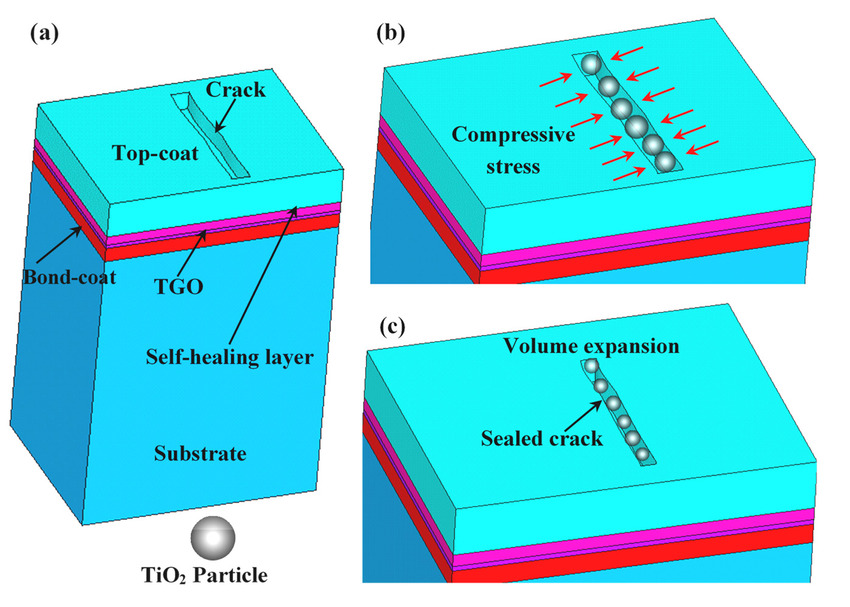

In un contesto come quello aerospaziale, dove i materiali operano spesso oltre i 1000 °C, anche una micro‑cricca può trasformarsi in un punto critico. I rivestimenti auto‑rigeneranti sono stati sviluppati proprio per rispondere a questo tipo di sfide, introducendo una funzione “reattiva” capace di riparare in modo autonomo micro‑danni interni prima che si trasformino in cedimenti strutturali. Questi rivestimenti integrano all’interno della loro matrice particelle funzionali come MoSi₂, TiC o SiC, che reagiscono selettivamente in presenza di ossigeno e alte temperature. Quando una cricca si propaga e raggiunge una di queste particelle, l’ossidazione genera prodotti solidi — ad esempio SiO₂ o TiO₂ — che si depositano all’interno della fessura, sigillandola parzialmente o totalmente. L’espansione di volume associata a questa reazione genera anche compressione locale, inibendo la crescita ulteriore del difetto. L’effetto non è solo meccanico, ma anche protettivo: il riempimento limita l’ingresso di ossigeno, rallentando ulteriori ossidazioni o interazioni nocive con il metallo sottostante. Alcuni esperimenti hanno dimostrato una riduzione della propagazione delle cricche fino al 60% in test ciclici a oltre 1100 °C. Sistemi con MoSi₂ integrato in matrici ceramiche porose hanno mostrato eccellente stabilità e capacità di auto‑sigillatura per oltre 1000 cicli termici. Altri studi su TiC hanno evidenziato la formazione di TiO₂ come riempimento strutturale, migliorando la durabilità complessiva. Una sfida chiave è evitare che le particelle reagiscano prematuramente. Per questo, si usano tecniche di incapsulamento (es. gusci di Al₂O₃) o dispersioni controllate durante la deposizione, così che la funzione auto‑rigenerante si attivi solo quando serve. I rivestimenti risultanti sono ideali per motori a gas, ugelli di spinta, strutture ipersoniche o altri ambienti dove la manutenzione è difficile o impossibile. Questa tecnologia, ancora in fase di ottimizzazione, apre la strada a rivestimenti “intelligenti” in grado di durare più a lungo, ridurre i costi di sostituzione e offrire nuove garanzie di sicurezza in scenari operativi sempre più estremi. In Figura 4 è mostrato lo schema semplificato del meccanismo di autoriparazione: (a) una cricca attraversa la superficie e l’ossigeno raggiunge l’interno del rivestimento; (b) la presenza di particelle funzionali porta alla formazione di ossidi solidi (es. TiO₂), che riempiono la cricca sigillandola (c). Questo processo attivato dal calore limita la propagazione dei difetti e prolunga la vita del rivestimento.

Rivestimenti Ablativi per volo ipersonico

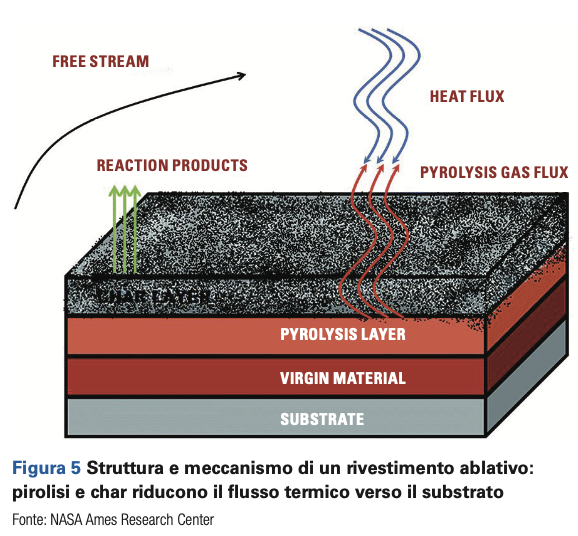

In scenari aerospaziali estremi — come il rientro atmosferico o il volo ipersonico — a temperature superficiali che superano i 2 000–3 000 °C, i rivestimenti ablativi (o scudi ablativi) giocano un ruolo cruciale. Questa tecnologia si basa sul concetto di sacrificare materiale per assorbire ed espellere calore, proteggendo la struttura sottostante. All’interno di un materiale ablativo si innescano processi di pirolisi, sublimazione e formazione di char. Nella figura vediamo una stratificazione tipica: dal basso verso l’alto troviamo il substrato (es. composito o metallo), un materiale vergine solido, e uno strato superiore soggetto a pirolisi e reazioni chimiche con l’ambiente caldo. Il calore è dissipato non solo per conduzione, ma soprattutto per reazione endotermica e stadio di riduzione termica della superficie. La char prodotta – carboniosa o ceramica – forma una barriera protettiva che riflette il calore e induce la gestione del flusso termico in maniera efficace. Una delle soluzioni più famose è il PICA (Phenolic Impregnated Carbon Ablator), sviluppato dalla NASA Ames per scudi leggeri ad alta resistenza termica. La sua bassa densità (~0.27 g/cm³) e la capacità ablativa efficace su alte temperature lo hanno reso ideale per missioni come Stardust, dove il rientro veloce può surriscaldare le superfici oltre 12 km/s. La ricerca prosegue verso materiali ibridi low-weight, dove matrici organiche (fenoliche o siliconiche) sono combinate con additivi ceramici o strutture porose che migliorano tenuta termica ed efficienza ablativa. Questa configurazione può ridurre fino al 42% il danno da flusso termico intenso, come dimostrato in esperimenti con ablatori carboniosi bio‑ispirati e strutture porose ottimizzate per lo scattering radiativo. I rivestimenti ablativi sono dunque fondamentali quando il calore estremo va gestito con rapidità e affidabilità, sacrificando momentaneamente il materiale attivo pur preservando la missione o il veicolo. L’evoluzione tecnologica punta oggi verso ibridi più leggeri, riutilizzabili o strutture più intelligenti per mantenere protezione elevata a costi e masse ridotte. In Figura 5 è riportato lo schema stratificato di un materiale ablativo sottoposto a calore estremo: dallo strato superiore, soggetto a pirolisi e formazione di char, fino al substrato protetto. Lo strato ablativo sacrifica materiale tramite pirolisi e sublimazione per dissipare calore, generando gas pirolitici che raffreddano la superficie e producono una barriera termica. Fonte: adattato da sinossi su scudi ablativi e pirolisi.

Rivestimenti “intelligenti” per sensoristica avanzata

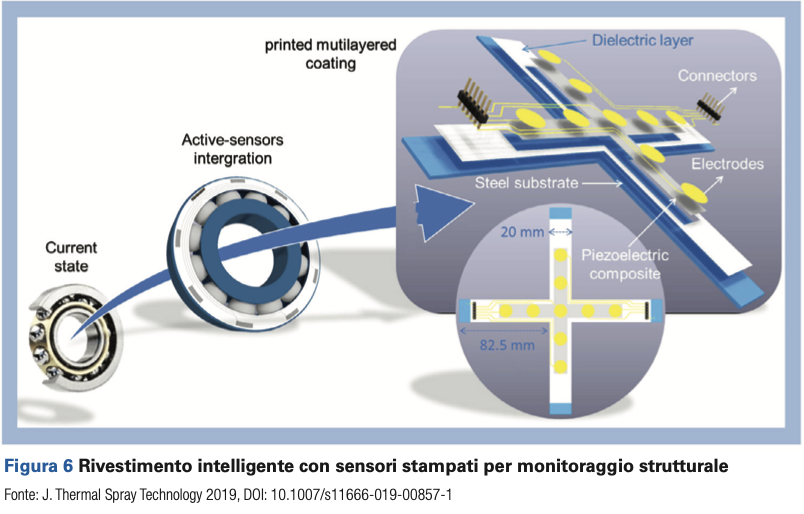

Negli ambiti aerospaziali più avanzati, i rivestimenti non si limitano più a proteggere o isolare: diventano veri sistemi funzionali, capaci di monitorare in tempo reale lo stato della superficie, anticipando guasti e ottimizzando la manutenzione. Questi “smart coatings” integrano micro-sensori—come piezoelettrici, termici o chimico‑reattivi—direttamente nel film funzionale, garantendo osservabilità invisibile e seamless delle strutture. Di solito, una architettura a più strati prevede un sottile rivestimento stampato su un substrato metallico, con sensori attivi stampati (es. piezoelettrici o strain gauges) che rilevano carichi meccanici in tempo reale. Le dimensioni sono compatibili con applicazioni su pale rotanti, rivestimenti di elementi strutturali critici o superfici dinamiche. I segnali elettrici generati dal sensore possono essere elaborati da microelettronica integrata o trasmessi wireless a sistemi diagnostici centralizzati. Questa tecnologia apre la strada a un monitoraggio passivo e continuo, integrando nel rivestimento la funzione di “sense & respond” agli stress termici, vibrazioni o inizio di corrosione. Gli smart coatings possono quindi diventare parte di una manutenzione predittiva basata su dati veri, riducendo interventi imprevisti, tempi di fermo e costi, pur aumentando la sicurezza operativa in scenari spaziali e aeronautici dove l’accessibilità è limitata. Ad esempio, in Figura 6 è rappresentato un rivestimento multilayer intelligente con sensori attivi incorporati—es. piezoelettrici—stampati su substrato strutturale. I segnali elettrici generati permettono il monitoraggio continuo di carichi, vibrazioni o microdanni in tempo reale, senza aggiungere hardware esterno.

Rivestimenti anti‑radiazione per la schermatura ionizzante

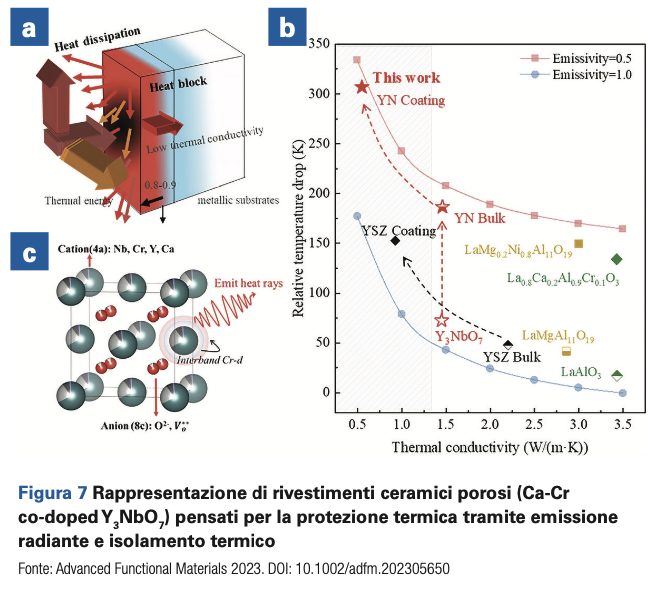

Lo spazio è un ambiente estremamente ostile in termini di radiazioni. I veicoli spaziali, i satelliti e le sonde sono costantemente esposti a raggi ultravioletti, particelle cariche ad alta energia (come protoni e elettroni) e ossigeno atomico, che degradano in modo accelerato superfici, materiali polimerici, rivestimenti protettivi e dispositivi elettronici. I rivestimenti anti‑radiazione offrono una soluzione tecnologicamente avanzata per limitare questi danni, svolgendo una funzione multipla: schermatura fisica, dissipazione elettrostatica e stabilità ottica/funzionale a lungo termine. Una delle tecnologie più rilevanti consiste nell’uso di coating dissipativi trasparenti (es. LUNA XP‑CD), sviluppati per rivestire componenti esposti e circuiti sensibili. Questi film mantengono una resistività superficiale controllata (10⁸–10¹² Ω·cm), sono trasparenti nel visibile e nell’infrarosso, e permettono di evitare accumuli di cariche elettrostatiche, fenomeni di scarica (ESD) e archi in vuoto. Inoltre, mostrano un’eccellente adesione, bassa degassificazione e buona resistenza al danneggiamento da plasma. Accanto a questi, troviamo rivestimenti ceramici amorfi come l’allumina (Al₂O₃), depositata tramite tecniche avanzate come PLD (Pulsed Laser Deposition). Studi dimostrano che Al₂O₃ amorfa rimane microstrutturalmente stabile anche dopo dosi elevate di radiazione ionizzante, senza formazione di vuoti, fessure o cristallizzazione. Questo la rende ideale per applicazioni spaziali di lunga durata, soprattutto in combinazione con substrati polimerici o CFRP. Tecnologie emergenti includono rivestimenti nanostrutturati a base di nitruro di boro esagonale (h‑BN) su substrati metallici o ceramici. Questi coating sono altamente resistenti alla radiazione neutronica e alle abrasioni, oltre a fungere da barriera contro l’ossigeno atomico. In test orbitali (es. esperimenti MISSE sulla Stazione Spaziale Internazionale), h‑BN combinato con titanio ha dimostrato un aumento del 27% della resistenza agli urti da particelle e una significativa riduzione dell’usura causata da polveri abrasive, come la regolite lunare. In sintesi, i rivestimenti anti‑radiazione non sono più semplici pellicole di protezione, ma sistemi multifunzionali progettati per garantire stabilità, durata e integrità strutturale in ambienti di missione estremi, senza aggiungere peso o complessità eccessiva ai sistemi spaziali. In Figura 7, ad esempio, è mostrato il meccanismo di protezione termica da radiazione offerto da un rivestimento ceramico applicato su un substrato metallico, tipico di componenti aerospaziali esposti a carichi termici elevati. La funzionalità si generale basa su (a) un coating con bassa conducibilità termica, che blocca il flusso diretto di calore e lo dissipa principalmente tramite emissione radiante dalla superficie esterna. Il substrato è così protetto da picchi termici, anche in ambienti spaziali estremi. Il grafico comparativo (b) mette a confronto diversi materiali in termini di conducibilità termica e raffreddamento relativo. Si evidenzia come rivestimenti con conducibilità inferiore, unita a elevata emissività, comportino un maggiore abbattimento della temperatura trasmessa. La struttura atomica del materiale ceramico (c) mostra la disposizione degli atomi in un sistema fluorite dopato (Ca–Cr/Y₃NbO₇), evidenziando come il design su scala nanometrica influenzi positivamente l’efficienza emissiva del rivestimento. Questo schema sintetizza in modo visivo il principio alla base dei rivestimenti anti‑radiazione: la combinazione tra isolamento termico e emissività controllata per proteggere i substrati metallici da radiazione ionizzante e calore estremo. Tali strategie sono alla base dell’adozione di materiali come Al₂O₃ amorfa o h‑BN nei coating spaziali.

Rivestimenti superidrofobici antighiaccio

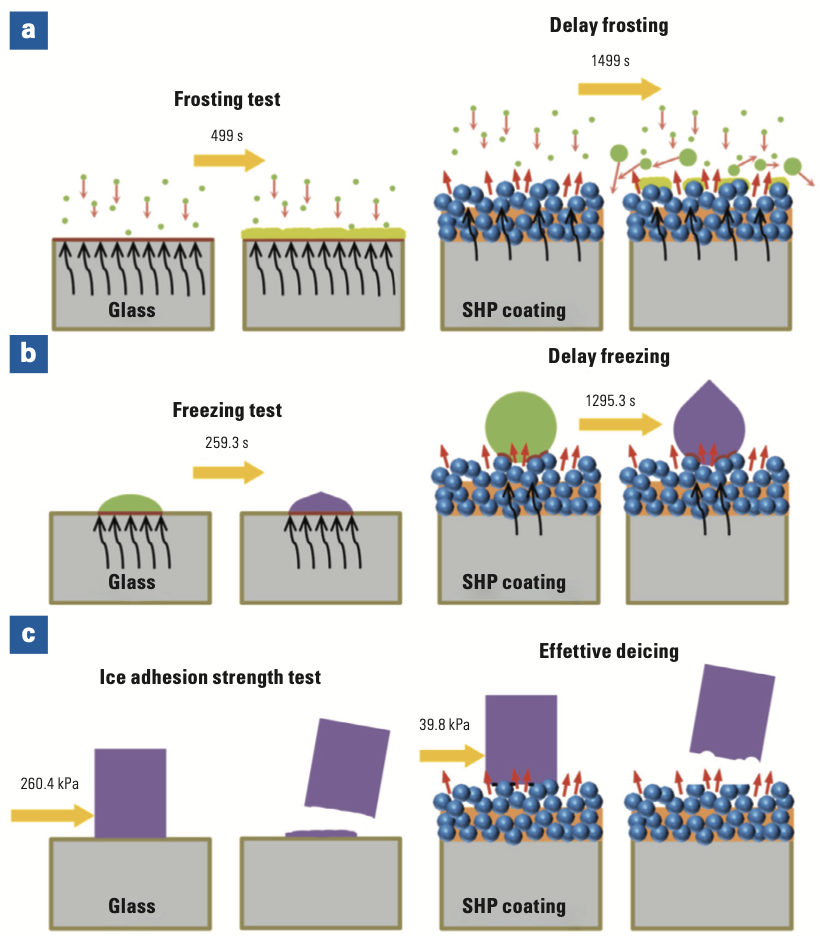

L’accumulo di ghiaccio su ali, pale di turbina e superfici esposte rappresenta un rischio serio per la sicurezza e l’efficienza aerodinamica. I coating superidrofobici (SH) emergono come una soluzione passiva estremamente promettente: rivestimenti ultra-repellenti all’acqua che ritardano la formazione di ghiaccio e ne riducono l’adesione, senza consumare energia. Questi rivestimenti combinano una micro/nano-strutturazione superficiale (tipo “effetto loto”) con agenti a bassa energia superficiale (come PTFE, silani fluorurati). La conseguenza è un angolo di contatto (CA) molto elevato (>150°) e un angolo di scorrimento (SA) molto basso, che permette alle gocce d’acqua di rimbalzare o muoversi via prima che ghiaccino. Un esempio pratico è il coating Epoxy/Fluorosilicone/PTFE, applicabile con spruzzo singolo: in test di congelamento, un substrato senza rivestimento congela in circa 259 s, mentre quello protetto supera i 1295 s, mostrando un’efficace de-icing passivo. Recentemente, i coating fototermici superidrofobici (photothermal SH) hanno fatto passi avanti: incorporando nanoparticelle che assorbono luce solare e si riscaldano (es. Mxene, grafene), questi coating possono ritardare o persino prevenire la formazione di ghiaccio convertendo energia luminosa in calore e favorendo il distacco delle gocce d’acqua anche in condizioni di freddo intenso e umidità. Un approccio alternativo degno di nota prevede l’uso di SLIPS (Superhydrophobic Liquid-Infused Porous Surfaces): un rivestimento poroso impregnato con un liquido lubrificante compatibile forma una superficie fluida che “auto-ripara”, riduce drasticamente l’attrito con il ghiaccio e facilita il distacco dei cristalli. La combinazione di microtexture d’aria e lubrificante rende questi rivestimenti molto resistenti anche sotto carichi erosivi. In Figura 8 sono schematizzati i meccanismi anti-ghiaccio: (a) rallentamento del congelamento; (b) riduzione della forza di adesione del ghiaccio su coating PTFE‑fluorosilicone; (c) struttura superficiale responsabile dell’effetto superidrofobico. Le sfide ancora aperte includono la durabilità meccanica—necessaria su superfici esposte alle abrasioni atmosferiche e al lavaggio—e il mantenimento delle proprietà superidrofobiche nel tempo. Studi attuali esplorano approcci auto-riparanti o strutture macro/nano reincorporate per estenderne l’efficacia.

Rivestimenti a Cambiamento di Fase per la gestione termica

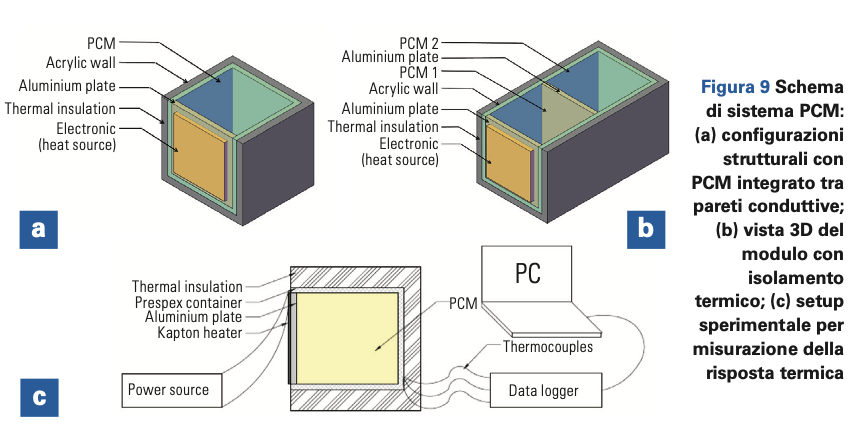

I rivestimenti contenenti materiali a cambiamento di fase (PCM) rappresentano una strategia passiva ma efficace per stabilizzare la temperatura in componenti aerospaziali esposti a carichi termici intermittenti o transitori. Questi materiali, grazie al calore latente che assorbono o rilasciano durante la fusione-solidificazione, agiscono come “buffer termici”, attenuando picchi di calore senza aumentare la temperatura superficiale. Una soluzione avanzata consiste nell’incorporare PCM all’interno di rivestimenti superficiali: ad esempio, su leghe anodizzate, si possono creare microstrutture porose con anodizzazione, riempite con PCM (come n-eicosano) e sigillate con resine o paste metalliche. I test termici mostrano una riduzione significativa dei picchi termici sulla superficie, segnale che il PCM riesce a smorzare efficacemente i transienti di calore. Per componenti elettronici aerospaziali — come moduli Avionics o alimentazioni intermittenti — si usano sink termici PCM/Lattice di grafite espansa. Queste soluzioni abbinano elevata capacità termica a una conducibilità potenziata, ottenuta tramite grafite espansa o altre strutture ad alta conduttività. Modelli ottimizzati di tali sistemi permettono di mantenere la temperatura entro limiti rigorosi durante cicli operativi brevi ad alta potenza. Tra le applicazioni operative troviamo i pannelli di accumulo termico per CubeSat, come sviluppati da Redwire Space. Questi PCMs, integrati nello spazio interstiziale del satellite, accumulano calore durante l’illuminazione solare e lo rilasciano in orbita per mantenere la temperatura stabile — un vantaggio fondamentale nei piccoli satelliti con capacità limitate di controllo termico attivo. In Fig. 9 è rappresentato il funzionamento dei rivestimenti PCM. Lo schema mostra (a) come il PCM sia integrato tra pareti conduttive (es. alluminio) e materiali isolanti, assorbendo calore durante l’aumento di temperatura (fase di fusione) e rilasciarlo durante il raffreddamento (fase di solidificazione), mantenendo la superficie protetta entro un intervallo termico controllato. Una vista tridimensionale evidenzia l’organizzazione interna del sistema (b), mostrando i materiali strutturali, l’isolamento termico e la distribuzione del PCM, elementi essenziali per una risposta termica efficace in ambienti soggetti a fluttuazioni cicliche. Una configurazione sperimentale completa illustra il setup con contenitore in alluminio, isolamento, sensori di temperatura e sistema di acquisizione dati, utilizzato per monitorare le prestazioni del PCM durante cicli termici (c). Questa soluzione rappresenta un efficace sistema passivo per la stabilizzazione della temperatura in componenti aerospaziali soggetti a cicli termici.

Rivestimenti a risposta meccanica attiva

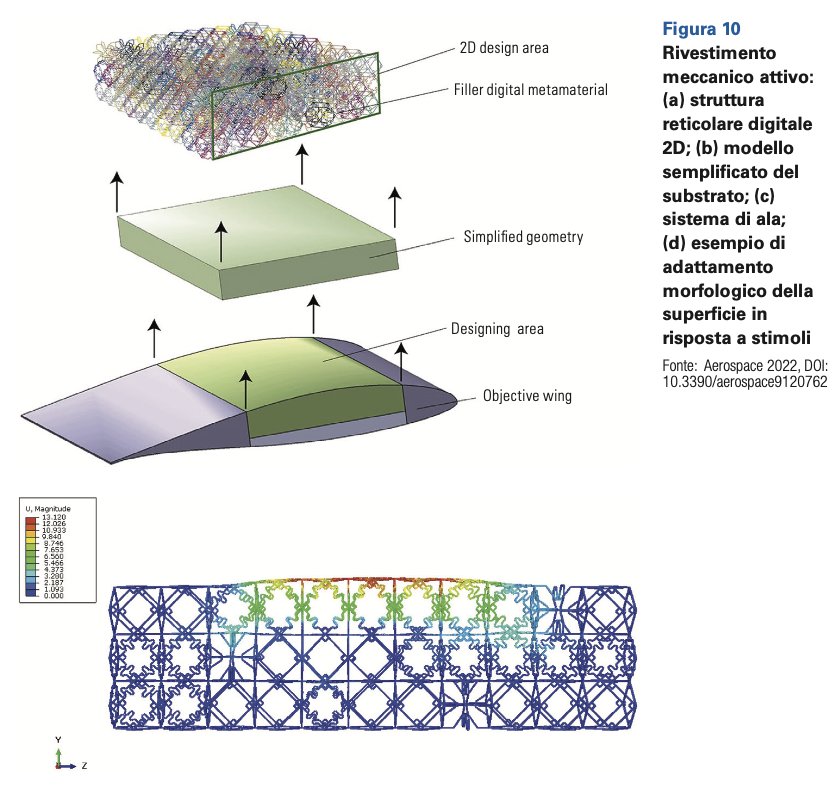

Nel campo dei rivestimenti funzionali per l’aerospazio, stanno emergendo soluzioni particolarmente innovative basate su materiali capaci di rispondere meccanicamente a stimoli esterni. I cosiddetti rivestimenti a risposta meccanica attiva rappresentano una nuova generazione di superfici intelligenti, in grado di adattarsi dinamicamente alle condizioni operative, modificando ad esempio la loro forma, rigidità o rugosità. L’idea è quella di integrare nei rivestimenti materiali attivi come quelli piezoelettrici, elettrostrittivi o i più recenti polimeri elettroattivi. Questi materiali, quando stimolati da un campo elettrico o da una variazione di temperatura, reagiscono deformandosi o generando tensioni interne, offrendo così la possibilità di variare in tempo reale le proprietà meccaniche della superficie. In ambito aerospaziale questo tipo di risposta può essere sfruttato per attenuare vibrazioni su strutture leggere, per ottimizzare l’aerodinamica modificando localmente la rugosità o addirittura per realizzare superfici “morphing”, cioè capaci di cambiare forma durante il volo. Alcuni studi in corso, ad esempio in ambito DARPA o NASA, prevedono l’utilizzo di micro-attuatori integrati in pannelli compositi per variare la distribuzione di pressione o calore sulla superficie. Un’altra linea di ricerca riguarda l’integrazione di leghe a memoria di forma o materiali termo-sensibili che, in funzione della temperatura esterna, possano aprire o chiudere microcanali, contribuendo alla regolazione termica passiva o attiva dei moduli spaziali. Tuttavia, nonostante il potenziale, i rivestimenti a risposta meccanica attiva pongono ancora diverse sfide: la resistenza a fatica, l’integrazione con materiali strutturali convenzionali, la durabilità sotto condizioni ambientali estreme (radiazioni, erosione, cicli termici), nonché il contenimento dei consumi energetici per l’attivazione. La miniaturizzazione dei sistemi di attuazione è uno dei temi tecnici più delicati, soprattutto quando si punta a implementazioni su larga scala. Anche se siamo ancora lontani da un impiego diffuso, i prototipi attualmente in fase di test suggeriscono che queste tecnologie potrebbero diventare parte integrante dei futuri sistemi aerospaziali, introducendo concetti di adattività strutturale e prestazionale finora riservati alla fantascienza. Le superfici intelligenti, capaci di rispondere meccanicamente in tempo reale, promettono di rivoluzionare il modo in cui vengono progettati e gestiti i veicoli in volo o in orbita. In Figura 10 è rappresentato uno schema di funzionamento di un rivestimento a risposta meccanica attiva con una cella strutturale intelligente 3D, dove la superficie è progettata per modificare la propria forma o rigidità in risposta a stimoli esterni, permettendo l’adattamento geometrico.

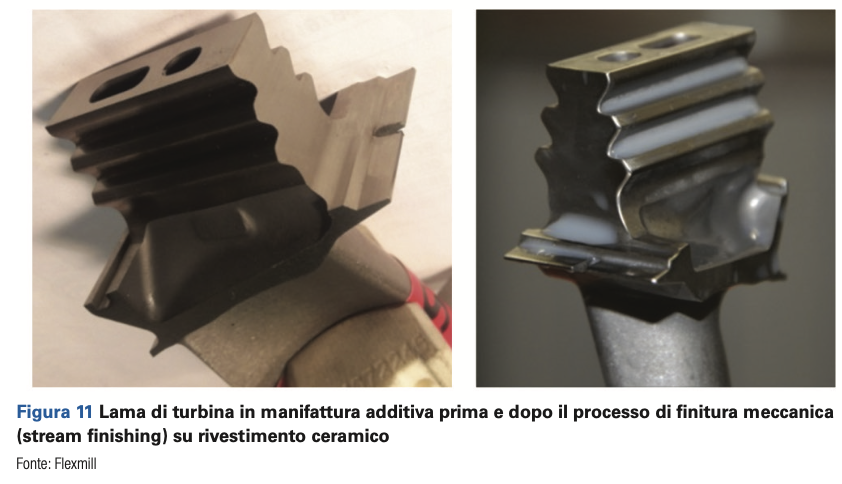

Post-trattamenti su AM

Con l’espansione dell’Additive Manufacturing (AM) all’aerospaziale, si è reso necessario adattare in modo mirato i rivestimenti funzionali, affinché risultassero pienamente efficaci anche su componenti realizzati con tecniche come Powder Bed Fusion (PBF), Direct Energy Deposition (DED) o Binder Jetting. A differenza delle superfici lavorate con metodi tradizionali, quelle prodotte tramite stampa 3D presentano spesso rugosità elevata, porosità residua e microstrutture disomogenee, che possono compromettere l’adesione e la stabilità dei coating.

Nel caso, ad esempio, dei TBC, ampiamente utilizzati per proteggere palette di turbina o camere di combustione in leghe come Inconel 718, queste criticità diventano particolarmente rilevanti, obbligando un post-trattamento meccanico mirato. In tal senso, tecniche come lo Stream Finishing permettono di ridurre la rugosità, migliorare l’uniformità del coating e garantire una maggiore durata in esercizio, senza danneggiare il rivestimento già presente. L’effetto è visibile in Figura 11 dove una lama di turbina è sottoposta a lavorazioni di superfinitura per migliorarne lo stato superficiale. Il post-trattamento si è dimostrato efficace anche rispetto a rivestimenti tribologici come il DLC o il MoS₂ su substrati AM, offrendo in questo modo protezione all’usura su parti mobili di veicoli spaziali e meccanismi di attuazione. Il risultato è una convergenza fra stampa 3D, rivestimenti avanzati e post-trattamenti di precisione, che rappresenta uno degli sviluppi più promettenti nella manifattura aerospaziale contemporanea.

Rivestimenti plasmonici attivi

Tra le tecnologie emergenti più affascinanti nel panorama dei rivestimenti funzionali aerospaziali, i coating plasmonici attivi nell’infrarosso (IR) stanno acquisendo crescente rilevanza per la loro capacità di modulare il calore radiativo in modo selettivo e dinamico. A differenza dei tradizionali rivestimenti termoriflettenti o isolanti, che offrono una risposta passiva e costante, i rivestimenti plasmonici si basano su nanostrutture metalliche (tipicamente oro, argento o alluminio) che interagiscono con specifiche lunghezze d’onda della radiazione IR attraverso fenomeni di risonanza plasmonica di superficie (SPR). Questo consente di progettare superfici in grado di assorbire, riflettere o emettere calore in funzione della lunghezza d’onda incidente e della geometria del rivestimento stesso. In ambito aerospaziale, questa tecnologia apre scenari estremamente promettenti, soprattutto per moduli spaziali, satelliti e strutture esterne esposte all’ambiente spaziale, dove il controllo termico radiante è fondamentale per evitare surriscaldamenti o raffreddamenti incontrollati. Rivestimenti plasmonici progettati per riflettere selettivamente l’IR lontano possono essere impiegati per mitigare i picchi termici durante l’esposizione solare, mentre altri, ottimizzati per assorbire l’IR vicino, possono trattenere il calore in ambienti freddi o durante la notte orbitale. Alcuni sviluppi più avanzati si spingono verso rivestimenti “intelligenti” che, mediante attivazione elettrica o meccanica, possono variare la risposta plasmonica in tempo reale, adattando dinamicamente la gestione del calore. Le configurazioni più comuni vedono l’impiego di film sottili nanostrutturati o metamateriali 2D, depositati su substrati leggeri e compatibili con l’ambiente spaziale. In certe architetture, le nanoparticelle metalliche sono integrate all’interno di matrici dielettriche come l’allumina o il silicio, così da ottenere una risposta plasmonica ben controllata ma anche resistenza meccanica e chimica. Questa sinergia rende i plasmonici IR candidati ideali per coperture di satelliti a bassa orbita, pannelli strutturali esterni e anche per superfici interne a termoregolazione passiva. Nonostante un livello di maturità tecnologica (TRL) ancora basso, diversi programmi spaziali — tra cui iniziative coordinate da NASA e JAXA — stanno testando questi coating in orbita, evidenziandone il potenziale nel modulare la firma termica dei veicoli spaziali o nel gestire passivamente l’energia radiativa. L’integrazione con materiali intelligenti e sensori embedded potrebbe infine portare alla realizzazione di superfici a risposta termica programmabile, segnando un’evoluzione radicale nella termoregolazione aerospaziale. La Figura 12 illustra una struttura plasmonica tridimensionale avanzata, resa su scala wafer: rappresenta array di nanoantenne metalliche progettate per potenziare l’assorbimento o l’emissione nello spettro infrarosso mediano (mid-IR). Un esempio ideale per visualizzare principi chiave dei rivestimenti plasmonici IR applicabili nel settore aerospaziale.