Tecnologie e tecniche per ottimizzare le superfici nell’aeronautica e nell’aerospazio: dalle finiture chimiche ai trattamenti fisico-meccanici.

Contesto generale

Nel settore aeronautico ed ancora più in quello aerospaziale, ogni grammo conta e ogni superficie è un potenziale punto critico. Dalle fusoliere in lega di alluminio alle pale di turbina in superleghe, passando per le gondole motore e i pannelli dei satelliti, le componenti sono costantemente esposte a condizioni estreme: sbalzi termici, radiazioni, ambienti corrosivi, sollecitazioni cicliche e usura meccanica. In questo contesto, i trattamenti superficiali non sono semplici finiture estetiche, ma tecnologie strategiche per garantire integrità strutturale, affidabilità operativa e prestazioni nel tempo. Grazie a processi come rivestimenti protettivi, trattamenti chimici o tecniche avanzate di deposizione, è possibile migliorare la resistenza alla corrosione, ridurre l’usura, aumentare l’adesione e persino conferire nuove funzionalità ai materiali. In questo articolo analizzeremo i principali tipi di trattamenti utilizzati nell’ambito aeronautico e aerospaziale, le loro applicazioni e le prospettive di sviluppo, con un taglio tecnico ma accessibile anche a chi non è del settore.

Problematiche tipiche dell’ingegneria del volo

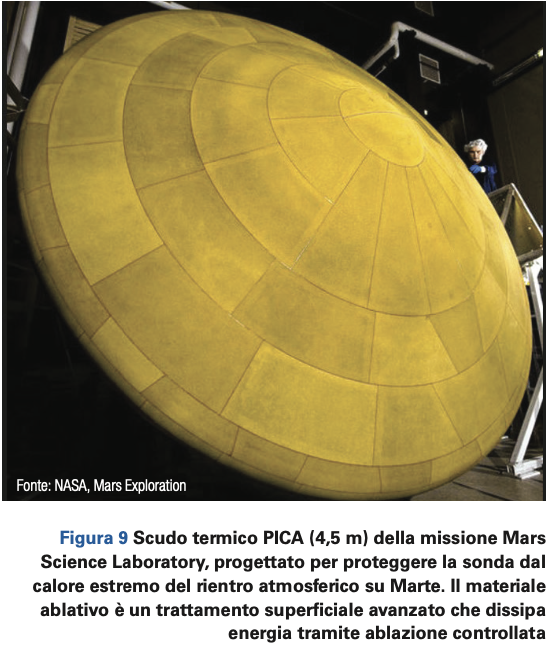

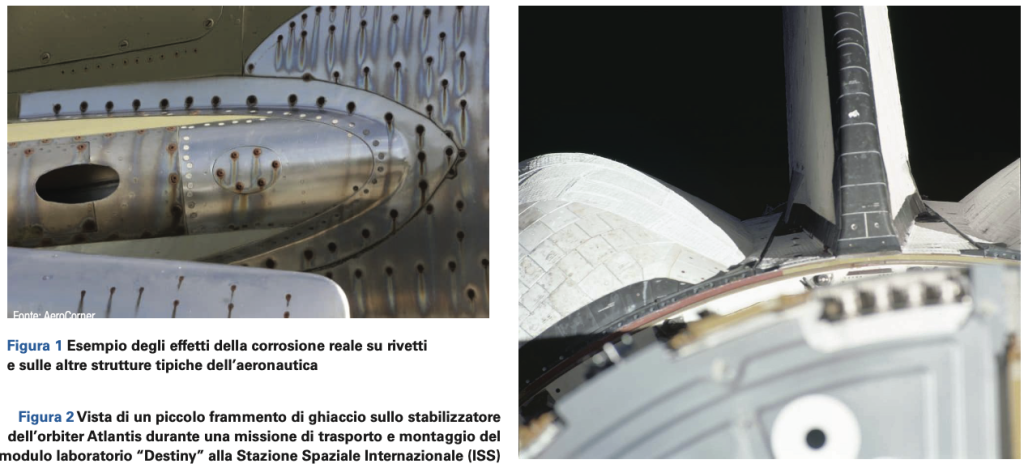

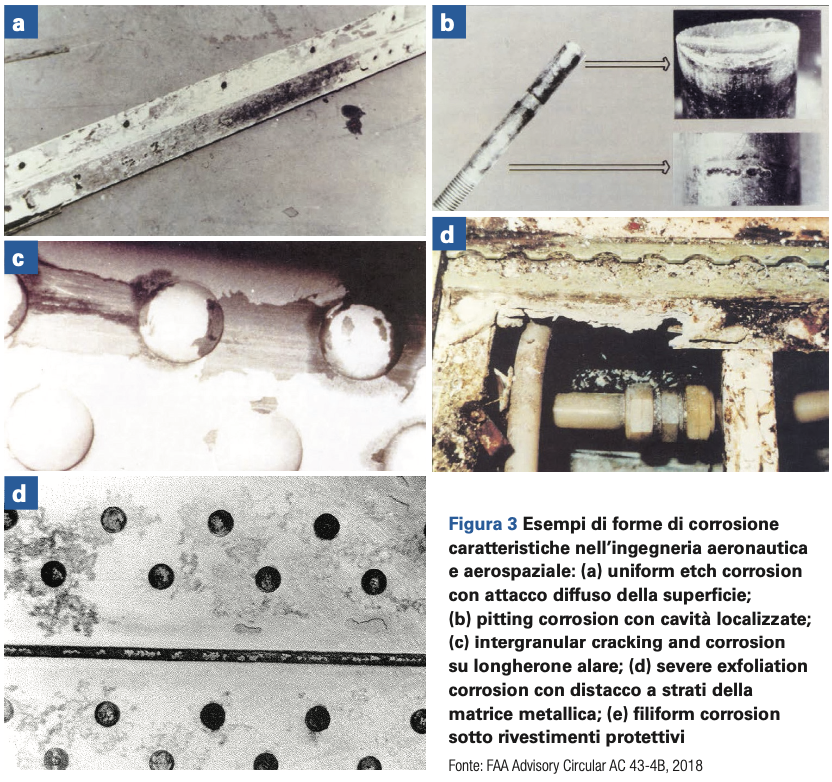

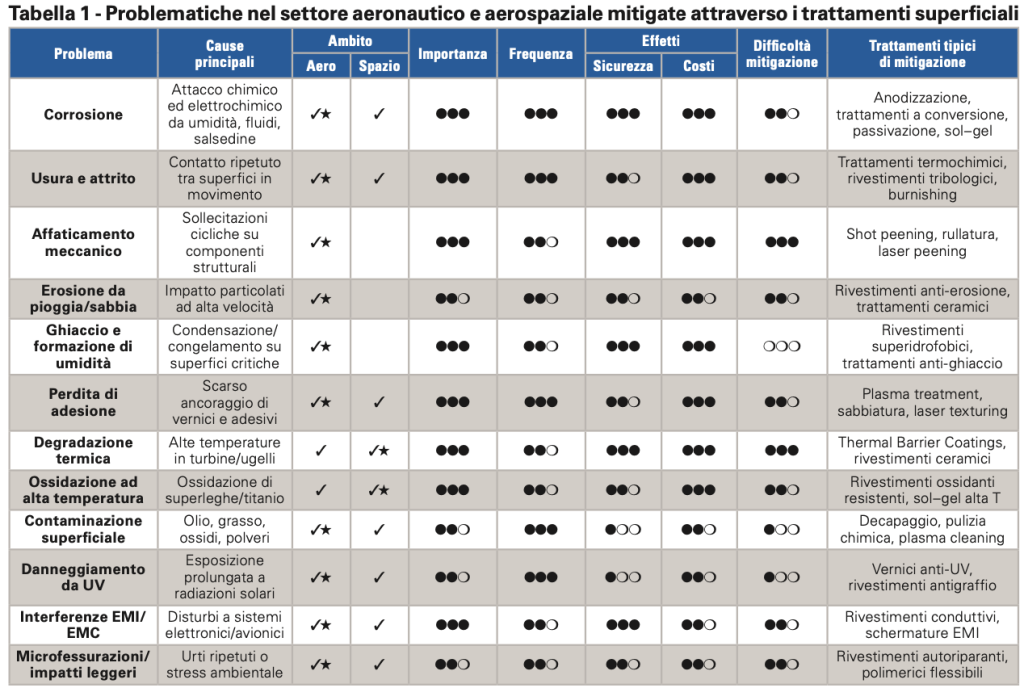

Il settore aeronautico e aerospaziale opera in scenari operativi caratterizzati da sollecitazioni meccaniche, ambientali e termiche estreme. Le strutture e i componenti di un aeromobile o di un veicolo spaziale sono esposti a fenomeni che possono compromettere sicurezza, prestazioni e durata in servizio, richiedendo interventi di progettazione, protezione e manutenzione sempre più sofisticati. Tra le problematiche più rilevanti vi sono la corrosione indotta da umidità, fluidi aeronautici o ambienti salini (Figura 1); l’usura e l’affaticamento meccanico dovuti a sollecitazioni cicliche e contatti ripetuti; l’erosione causata dall’impatto ad alta velocità di pioggia o sabbia su pale e bordi d’attacco; la formazione di ghiaccio (Figura 2) e condensa, con effetti critici su aerodinamica e sicurezza di volo; la degradazione termica e l’ossidazione ad alte temperature in componenti di motori e sistemi propulsivi; la perdita di adesione nei giunti e nei rivestimenti; e l’esposizione a radiazioni UV o interferenze elettromagnetiche nei sistemi elettronici. A ciascun fenomeno si associa un potenziale impatto diretto sulla sicurezza del volo e sull’efficienza operativa, oltre a implicazioni economiche dovute a manutenzioni straordinarie, sostituzioni premature o riduzione della vita utile delle strutture. Alcuni problemi possono insorgere rapidamente — come la formazione di ghiaccio o il danneggiamento da impatto — mentre altri si sviluppano in modo progressivo, come la corrosione o l’affaticamento (Figura 3). In entrambi i casi, la loro gestione richiede un approccio preventivo basato su trattamenti superficiali mirati e certificati, in grado di rallentare o eliminare i meccanismi di degrado. La Tabella 1 sintetizza le principali problematiche comuni al volo atmosferico e alle missioni spaziali, classificandole in base alla loro importanza, frequenza, impatto sulla sicurezza, costo potenziale delle conseguenze, tempo di insorgenza e difficoltà di mitigazione.

Panoramica sui materiali

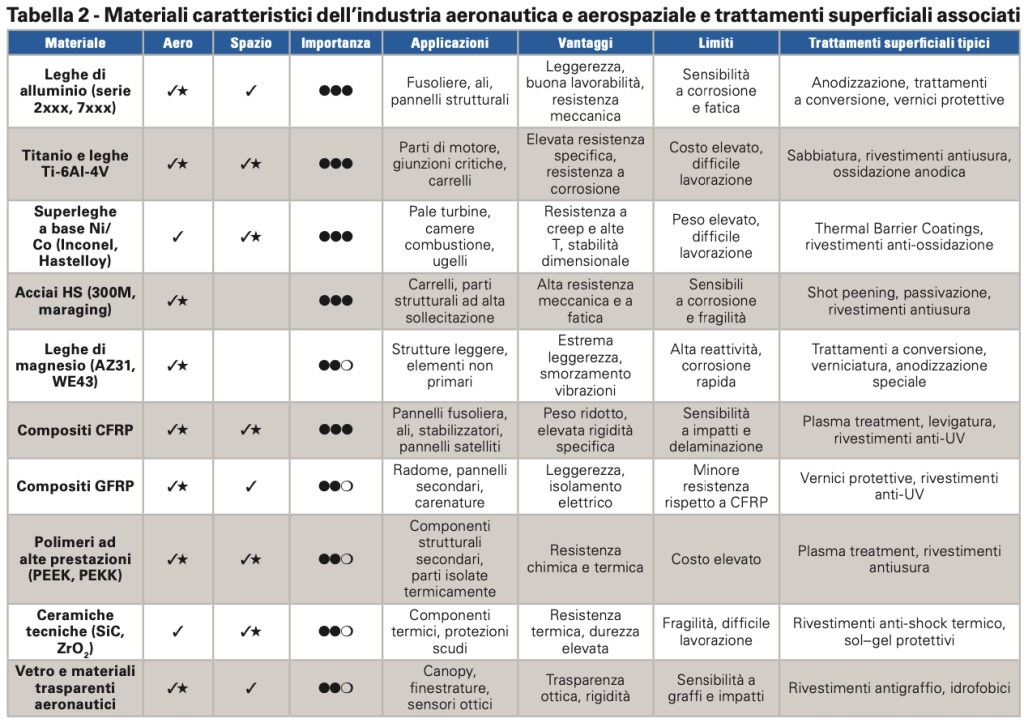

L’industria del volo impiega una gamma selezionata di materiali progettati per offrire il miglior compromesso tra leggerezza, resistenza meccanica e stabilità termica. Le leghe di alluminio, come la serie 7000, sono largamente utilizzate nelle strutture primarie per il loro elevato rapporto resistenza/peso, sebbene sensibili alla corrosione. Il titanio, apprezzato per l’elevata resistenza specifica e la resistenza alle alte temperature, trova applicazione in parti di motore e giunzioni critiche. Le superleghe a base di nichel e cobalto, come l’Inconel, sono indispensabili nelle zone più calde delle turbine grazie alla loro eccellente resistenza al creep e all’ossidazione. I materiali compositi rinforzati con fibre di carbonio (CFRP) e matrici polimeriche avanzate offrono riduzione di peso e libertà progettuale, ma richiedono trattamenti superficiali mirati per ottimizzare adesione e durabilità. Ogni materiale presenta vulnerabilità specifiche che determinano la scelta e l’ottimizzazione dei trattamenti superficiali da applicare. Nell’ambito aeronautico, trovano inoltre impiego acciai ad alta resistenza per carrelli d’atterraggio, leghe di magnesio per velivoli leggeri e pale di elicottero in materiali compositi avanzati, tutti richiedenti trattamenti superficiali specifici per garantire sicurezza e prestazioni in condizioni operative severe. La Tabella 2 riassume i materiali più caratteristici impiegati nell’industria aeronautica e aerospaziale, evidenziandone l’importanza strategica, le principali applicazioni, i vantaggi e i limiti prestazionali, nonché i trattamenti superficiali tipici utilizzati per ottimizzarne le prestazioni e garantirne la durabilità in condizioni operative severe.

Tipi di trattamenti superficiali

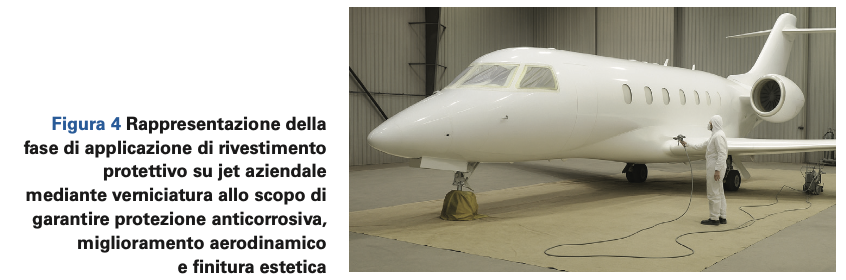

I trattamenti superficiali impiegati in questi contesti si suddividono in varie categorie, ciascuna con obiettivi e meccanismi specifici. I trattamenti chimici, come l’anodizzazione e i rivestimenti a conversione (ad esempio al cromato trivalente), migliorano la resistenza alla corrosione delle leghe leggere e forniscono superfici idonee all’adesione di vernici o sigillanti (Figura 4). Le tecniche fisico‑chimiche, tra cui deposizione fisica o chimica da vapore (PVD, CVD), rivestimenti ceramici tramite plasma spraying o processi sol‑gel, creano strati protettivi ad alte prestazioni in grado di sopportare temperature e stress elevati. I trattamenti al plasma, invece, sono utilizzati per pulire, attivare o modificare chimicamente la superficie di metalli e compositi, favorendo l’adesione di adesivi strutturali. Infine, le lavorazioni laser e altre tecniche di finitura avanzata consentono di controllare la micro‑rugosità e la topografia superficiale per migliorare proprietà meccaniche e funzionali. L’industria del volo continua poi ad avvalersi di un’ampia gamma di altri trattamenti superficiali fisico-meccanici e chimici – come shot peening, passivazione, lucidatura elettrochimica e laser texturing – che contribuiscono a migliorare resistenza a fatica, durezza superficiale e adesione nei componenti critici. Nelle tabelle mostrate in precedenza, molti di questi trattamenti superficiali sono già stati indicati, evidenziando come possano rispondere alle sfide tecnologiche poste dall’ingegneria del volo.

Applicazioni chiave e casi d’uso

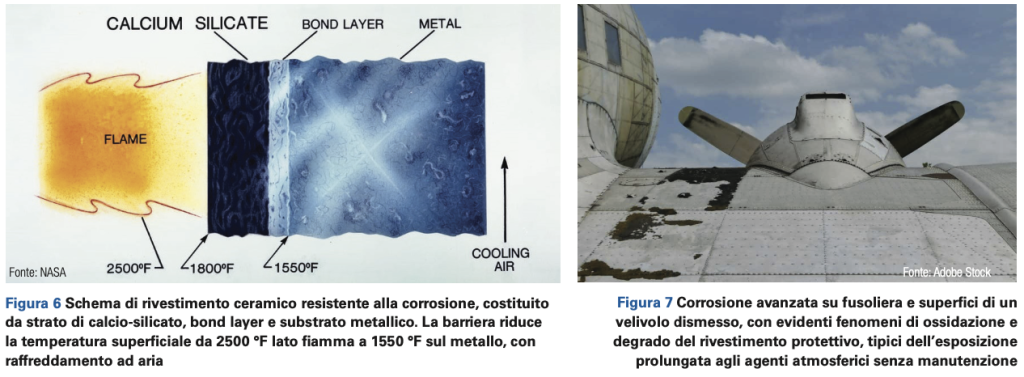

In tali ambiti specialistici, i trattamenti superficiali trovano applicazione in una vasta gamma di componenti critici (Figura 5). Sulle leghe di alluminio utilizzate per fusoliere e ali, anodizzazione e rivestimenti a conversione proteggono dalla corrosione galvanica e prolungano la vita utile delle strutture. Le pale di turbina in superleghe vengono talvolta rivestite con strati ceramici termoresistenti (TBC, Thermal Barrier Coatings) per sopportare temperature superiori ai 1.000 °C, riducendo ossidazione e degrado termico (Figura 6). Nei compositi rinforzati con fibra di carbonio, trattamenti al plasma o abrasioni controllate garantiscono un’adesione ottimale nei giunti incollati, migliorando la resistenza a fatica. Anche i sistemi di protezione termica dei veicoli impiegano rivestimenti speciali per gestire i picchi di calore, come durante il rientro atmosferico. Nell’ambito aeronautico, oltre alle fusoliere e alle ali, i trattamenti superficiali sono fondamentali per i carrelli d’atterraggio, dove rivestimenti antiusura e anticorrosione ne preservano la funzionalità; per le pale di elicottero, che richiedono protezioni anti-erosione da pioggia e sabbia; e per i parabrezza, che beneficiano di rivestimenti idrofobici e antigraffio per garantire visibilità e sicurezza in volo (Figura 7). In ogni caso, la scelta del trattamento resta strettamente legata alle condizioni operative e ai requisiti di certificazione.

Metodi di caratterizzazione e verifica

La validazione dei trattamenti superficiali per confermarne l’utilizzabilità richiede un’ampia gamma di tecniche di caratterizzazione, in grado di valutare sia le proprietà fisiche sia le prestazioni in condizioni operative simulate (Figura 8). Le analisi microscopiche (SEM, TEM) permettono di osservare la morfologia e la continuità dei rivestimenti, mentre profilometri e misure ottiche determinano rugosità e topografia. Le prove di adesione, come il lap shear test o il pull-off test, quantificano la resistenza meccanica dei legami superficiali. Test accelerati in nebbia salina, cicli di temperatura e umidità, esposizioni UV e prove in camera termovuoto riproducono le condizioni ambientali estreme tipiche del volo. L’analisi dell’energia superficiale, infine, fornisce indicazioni sulla bagnabilità e sull’idoneità all’incollaggio o alla verniciatura. Questi metodi, combinati, garantiscono che il trattamento soddisfi gli standard stringenti imposti dalle normative aeronautiche e spaziali.

Vantaggi e limiti

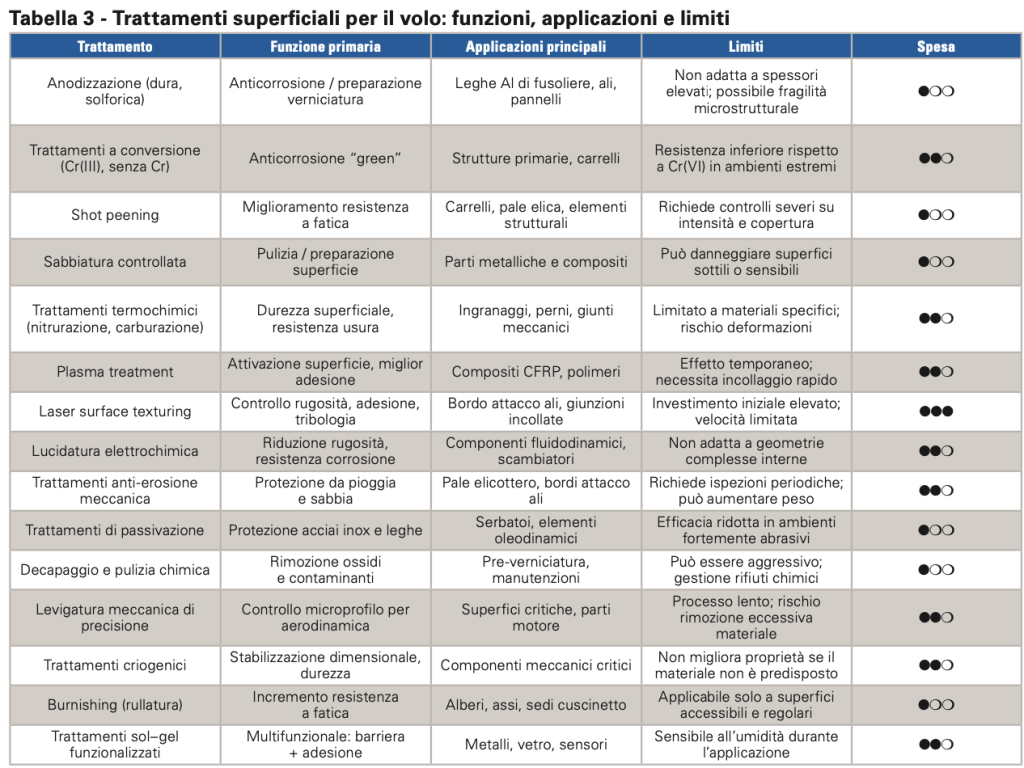

L’adozione di trattamenti superficiali offre, in generale, numerosi vantaggi, tra cui un significativo aumento della resistenza alla corrosione e all’usura, il miglioramento della durata in servizio dei componenti e, in alcuni casi, la possibilità di ridurre il peso complessivo grazie a una maggiore efficienza strutturale. Inoltre, l’ottimizzazione delle superfici può incrementare l’efficienza aerodinamica e termica, contribuendo a ridurre consumi e costi operativi. Tuttavia, questi benefici si accompagnano a limiti e sfide: i costi di implementazione e manutenzione dei processi possono essere elevati; alcune tecnologie, come i trattamenti a base di cromo esavalente, presentano criticità ambientali e regolamentari; infine, la compatibilità con i materiali e i processi di fabbricazione esistenti può richiedere test e adattamenti complessi. La scelta del trattamento ottimale è quindi sempre un compromesso tra prestazioni, costi, impatto ambientale e conformità normativa. La Tabella 3 torna ad evidenziare i principali trattamenti superficiali impiegati in ambito aeronautico e aerospaziale, mettendo in evidenza funzione primaria, applicazioni più comuni, costo relativo e principali limiti operativi.

Tendenze attuali e prospettive future

L’evoluzione dei trattamenti superficiali in ambito aeronautico e aerospaziale è guidata da tre fattori principali: sostenibilità ambientale, integrazione con le nuove tecnologie produttive e incremento delle prestazioni in condizioni estreme. La sostituzione dei processi a base di cromo esavalente con alternative “green” è ormai una priorità, spingendo verso rivestimenti a base di trivalente, sol‑gel ibridi o nanostrati protettivi. Parallelamente, l’integrazione dei trattamenti con la manifattura additiva apre la strada a superfici funzionalizzate direttamente in fase di produzione, riducendo passaggi e costi. Tecnologie emergenti come i rivestimenti autoriparanti, le superfici a bassa emissività termica e i film sottili sensorizzati promettono di aggiungere funzionalità “intelligenti” alle componenti, migliorando il monitoraggio strutturale in tempo reale. Guardando al futuro, la combinazione di processi automatizzati, controllo qualità basato su intelligenza artificiale e materiali avanzati consentirà di sviluppare superfici più performanti, leggere e rispettose dell’ambiente.

Conclusione

I trattamenti superficiali rappresentano un elemento imprescindibile per garantire l’affidabilità e le prestazioni delle strutture e dei componenti aerospaziali, dal volo atmosferico alle missioni spaziali di lunga durata. La loro funzione va ben oltre la semplice protezione: consentono di ottimizzare le proprietà dei materiali, estendere la vita operativa dei sistemi e introdurre nuove capacità funzionali. La costante evoluzione delle tecnologie di deposizione e modifica superficiale, unita alla spinta verso soluzioni sostenibili e integrate con i processi produttivi avanzati, apre scenari promettenti per l’industria. Tuttavia, il successo di queste innovazioni dipenderà dalla capacità di bilanciare prestazioni, costi e impatto ambientale, mantenendo al contempo la conformità ai rigorosi standard di sicurezza aeronautica e aerospaziale Figura 9). In questo equilibrio risiede la sfida, ma anche l’opportunità, per le future generazioni di ingegneri e ricercatori.