I ricercatori del Fraunhofer ILT hanno sviluppato una catena di processo in cui un laser a impulsi ultracorti modella e lucida i componenti realizzati in materiali duri senza modificare la configurazione di serraggio.

I ricercatori del Fraunhofer Institut for Laser Technology ILT di Aquisgrana hanno sviluppato un processo in cui un laser a impulsi ultracorti (USP) modella e lucida i componenti realizzati in materiali duri senza modificare la configurazione di serraggio.

Punte, teste di fresatura, rulli e persino inserti per punzoni realizzati in materiali duri ceramici non solo penetrano nel pezzo, ma durano anche significativamente più a lungo. Questi componenti sono particolarmente resistenti all’usura, ma gli utensili impiegati nella loro produzione si usurano più rapidamente, se lavorati con metodi meccanici.

I laser a impulsi ultracorti superano i limiti del processi meccanici

I laser a impulsi ultracorti funzionano dove i processi meccanici raggiungono i loro limiti. I laser USP disponibili in commercio con una potenza da 20 a 40 watt sono in grado di rimuovere efficacemente i materiali duri utilizzati nella fabbricazione di utensili. Il materiale vaporizza nel punto in cui i loro impulsi ad alta energia, della durata di pochi picosecondi, colpiscono la superficie. Poiché ciò avviene a frequenze nell’ordine dei MHz, l’ablazione laser del materiale raggiunge velocità superficiali fino a 100 cm² al minuto.

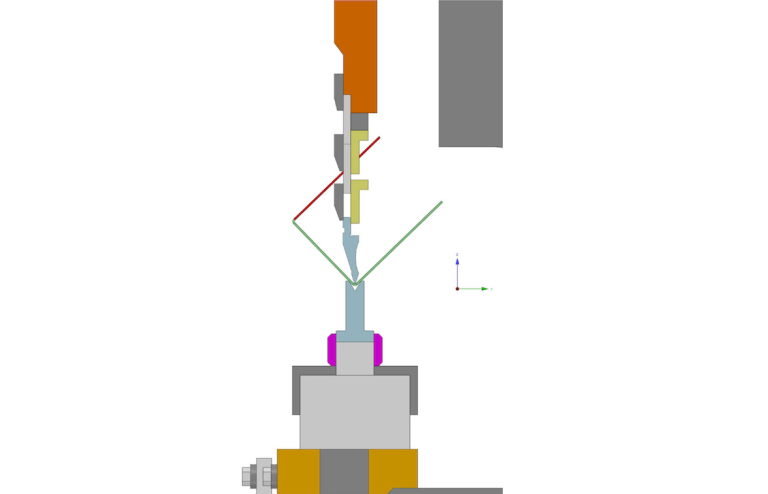

Ma il potenziale della lavorazione USP non si limita alla formatura dei materiali tramite vaporizzazione. I ricercatori del Fraunhofer Institut ILT di Aquisgrana hanno sviluppato una catena di processo in cui lo stesso laser USP non solo forma e struttura tramite ablazione, ma lucida anche successivamente le superfici degli utensili. “Il laser USP è uno strumento universale che utilizziamo per eseguire diverse fasi di lavorazione, a volte anche nella stessa operazione di serraggio” spiega Sönke Vogel, responsabile del team di ablazione strutturale 3D presso il Fraunhofer ILT, che ha guidato il processo insieme ad Astrid Saßmannshausen, responsabile del team di strutturazione dei materiali trasparenti.

La chiave per collegare le fasi del processo risiede nella parametrizzazione del laser: mentre il materiale viene ablato con un’elevata energia di impulso e una bassa frequenza di ripetizione, per la lucidatura avviene il contrario. Il laser USP immette energia nella superficie del pezzo a una frequenza di impulso fino a 50 MHz, dove questa energia si accumula e fonde solo i primi 0,2-2,0 micrometri. Il materiale non evapora, ma forma una pellicola fusa che si leviga grazie alla tensione superficiale e si solidifica raffreddandosi. Anche le proprietà superficiali possono essere controllate tramite il controllo di processo. “Con la lucidatura laser USP, ad esempio, è possibile levigare micro-irregolarità mantenendo le strutture macroscopiche” spiega Saßmannshausen. Inoltre, il processo laser consente di lucidare superfici 3D complesse con precisione micrometrica. Aree specifiche possono essere trattate selettivamente per regolare localmente le proprietà superficiali o per rifinire solo le zone necessarie, risparmiando tempo. La lucidatura USP integra quindi i metodi di macro e micro-lucidatura laser esistenti, consentendo una precisione e un controllo localizzati ancora maggiori.

Un processo efficiente per la lavorazione industriale di materiali duri

A seconda dei requisiti di processo, la lucidatura laser raggiunge velocità superficiali da 10 a 100 cm² al minuto, quasi pari a quelle della precedente ablazione del materiale. “La combinazione di entrambi i processi con un laser nella stessa operazione di serraggio consente alle aziende di ampliare la propria gamma di servizi con i laser USP esistenti o di accelerare significativamente l’ammortamento di un nuovo acquisto” spiega Saßmannshausen. Ma soprattutto, è adatto a sostituire i processi meccanici per la lavorazione di materiali duri, ponendo fine all’usura a volte eccessiva degli utensili che ne consegue. Questo non solo riduce i costi, ma migliora anche concretamente l’efficienza delle risorse e dell’energia nella pratica. Secondo Saßmannshausen e Vogel, il potenziale della combinazione di processi è tutt’altro che esaurito. Con scanner poligonali più veloci, potenze laser più elevate e spot laser più grandi, le velocità superficiali potrebbero essere notevolmente aumentate. I partner industriali interessati sono invitati ad affrontare le fasi di ottimizzazione insieme al team di ricerca Fraunhofer ILT.

Foto: Fraunhofer ILT, Aachen, Germany