Dalla classica “U” troppo stretta ai profili a “Z” impossibili, fino ai fori vicini alle pieghe: la piegatura della lamiera nasconde insidie che sulla carta non si vedono. In questo articolo analizziamo gli errori più comuni nelle varie geometrie da piegare e le soluzioni pratiche per evitarli, tra attrezzature dedicate, verifiche preliminari e confronto con il cliente.

Tutti almeno una volta abbiamo pensato: «Ma questo disegno è realizzabile?». Succede quando ci arriva un profilo stretto, alto o con pieghe ravvicinate, magari con qualche quota “al limite“. Sulla carta tutto torna, ma in pratica la piegatrice non collabora. In questo capitolo affrontiamo proprio quei casi: geometrie da piegare che sembrano semplici ma mettono in crisi la piegatura. Parliamo di collisioni, deformazioni, attrezzature, parallelismi e di tutte quelle verifiche che andrebbero fatte prima di approvare un disegno. Come sempre, niente formule magiche: solo buon senso, esperienza e una tabella sempre sotto mano. Continuiamo sempre la numerazione seguendo la tabella per muovere i primi passi in ufficio tecnico, scaricabile dal bottone a fine articolo.

10) È un profilo stretto ad “U”?

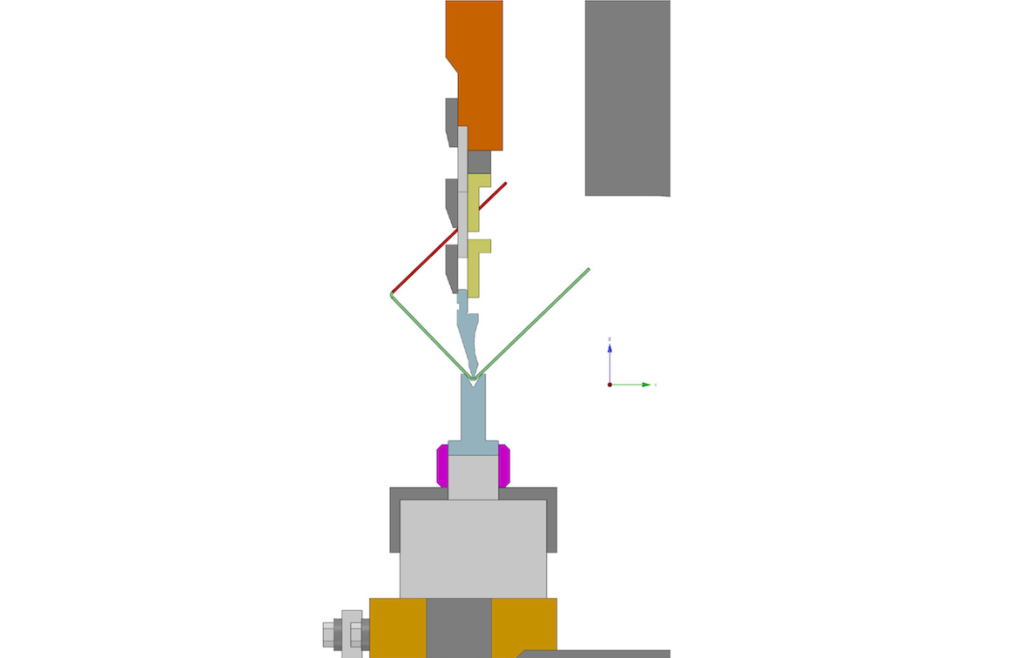

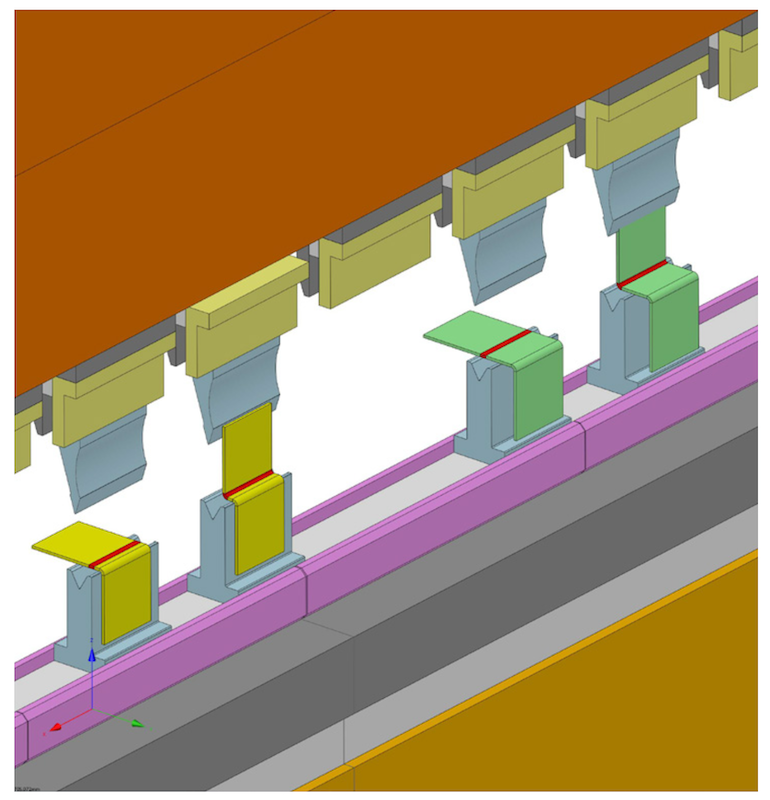

Quando abbiamo geometrie da piegare a forma di “U“, con le curvature sui lati molto alte, dobbiamo verificarne la fattibilità, ovvero se c’è il rischio di collisione con la piegatrice (Figura 1). Nel caso di spessori sottili, abbiamo anche un minimo di flessibilità: infatti, anche in caso di piccole collisioni, l’elasticità del materiale ci permetterà comunque la riuscita del pezzo o, nel caso poi ci vadano saldate delle chiusure per chiudere la figura, il pezzo si sistema facilmente. Nel caso invece di spessori importanti, non è assolutamente consigliabile rischiare una collisione con la macchina; alcune possibili soluzioni sono le seguenti.

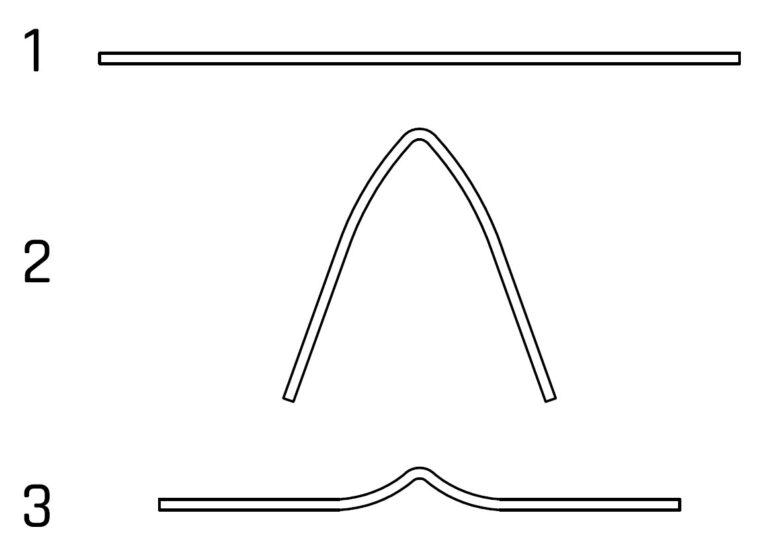

Per pezzi non troppo alti si può valutare l’utilizzo di coltelli a collo di cigno o comunque attrezzature speciali. Esistono infatti in commercio soluzioni valide per profili a “U” molto stretti, anche in un colpo solo. Aprire e chiudere il pezzo nel centro, meglio utilizzando una matrice di grandi dimensioni e un coltello con ampio raggio, per minimizzare il segno di piega (Figura 2). Se il pezzo non è molto lungo, e se le geometrie da piegare lo permettono, si potrebbe valutare una soluzione di questo tipo: raddoppiare gli intermedi, prendere un pezzo di coltello lungo come il tratto da piegare più la lunghezza di due intermedi. Praticamente, andandolo a piegare, il pezzo non andrà in collisione con la piegatrice, ma passerà nel “vuoto” permettendoci la sua ultimazione (Figura 3). Spesso capita che il progettista abbia poca esperienza e abbia disegnato qualcosa di irrealizzabile. È quindi necessario confrontarsi col cliente per trovare un altro modo per reingegnerizzare il componente.

11) Profili a “Z”

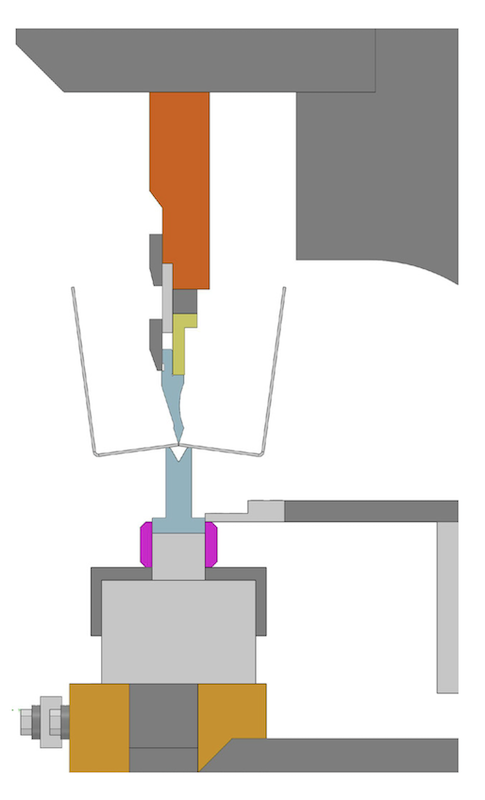

Questo punto si ricollega al numero 11, ma pieghe e contropieghe possiamo trovarle anche su scatolati multipiega; su geometrie da piegare a “Z“, invece, dobbiamo immediatamente verificare la fattibilità del pezzo. Spesso vengono considerate semplici, dimenticando che se sono molto basse non sono realizzabili. Vanno considerate prima di tutto due cose.

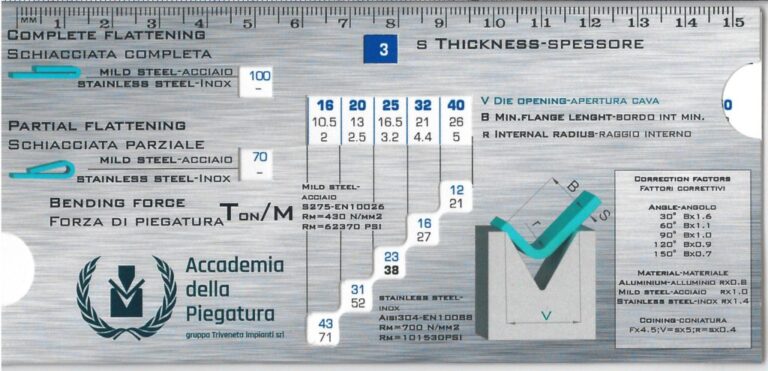

L’altezza interna minima delle pieghe deve essere almeno la metà della larghezza della cava con cui andremo a piegare. In Figura 4 possiamo notare un profilo fattibile (in verde) e uno non fattibile (in giallo). Dobbiamo verificare che con quella cava siano disponibili le tonnellate necessarie per piegare il pezzo, soprattutto se molto lungo. Una cava più stretta potrebbe teoricamente andar bene, ma su un profilo da 4 metri potremmo non avere la forza sufficiente per completare la piega.

Anche in questo caso, avere una tabella con le attrezzature e le relative misure (larghezza della cava, regolo di piegatura, ecc.) ci permetterà di valutare la fattibilità del pezzo. Un’altra possibile soluzione potrebbe essere quella di suggerire al cliente di fare due pieghe a 45° anziché 90°, o comunque due pieghe aperte, per ottenere un tratto centrale più lungo che permette di eseguire il pezzo. Le misure finali restano corrette, ma si modifica la distribuzione delle lunghezze.

12) Il pezzo è molto alto?

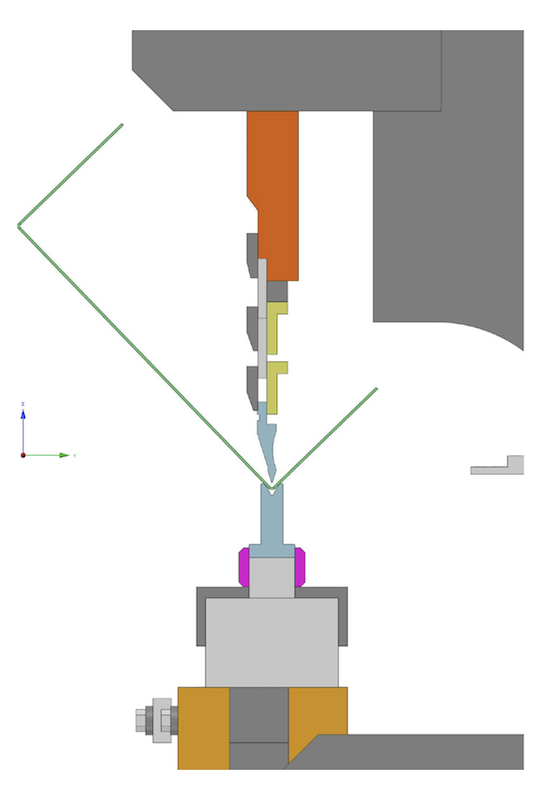

Indipendentemente dalla forma del pezzo, se presenta almeno due pieghe parallele molto alte, dobbiamo verificare che non vadano in collisione sulla piegatrice. Un piegatore esperto saprà indicarvi la quota critica da verificare, ma è chiaro che dipende non solo da quanto è alto, ma anche da quanto spazio c’è tra una piega e l’altra; esempio: immaginiamo un pezzo a forma di “U“ che ha due pieghe in Y di 200 mm, ma è largo in X solo 75 mm, è diverso da un pezzo identico ma “largo” 500 mm. Il primo andrà sicuramente in collisione, mentre il secondo sarà fattibile (Figura 7).

Ad ogni modo, se il pezzo dovesse andare in collisione, bisogna fare alcune valutazioni. Se lo spessore è minore di 2 mm, quindi il pezzo mantiene un’ottima flessibilità, potremmo dare qualche grado in più in fase di piega o riprenderlo successivamente. Se invece lo spessore è uguale o maggiore di 2 mm, dobbiamo prima verificare l’entità della collisione. Pochi millimetri potrebbero essere tollerabili; al contrario, potremmo aprire e chiudere il pezzo nel mezzo – circa 20° – utilizzando un punzone a raggio ampio e una cava grande per minimizzare il segno di piega. Vedere la terza soluzione del punto numero 10.

Altre soluzioni potrebbero essere la costruzione di coltelli o stampi speciali. Inoltre, alcune piegatrici moderne permettono un’ampia corsa della traversa, rendendo possibile la realizzazione di scatolati molto alti. Anche questo punto presenta molte affinità con il punto numero 10.

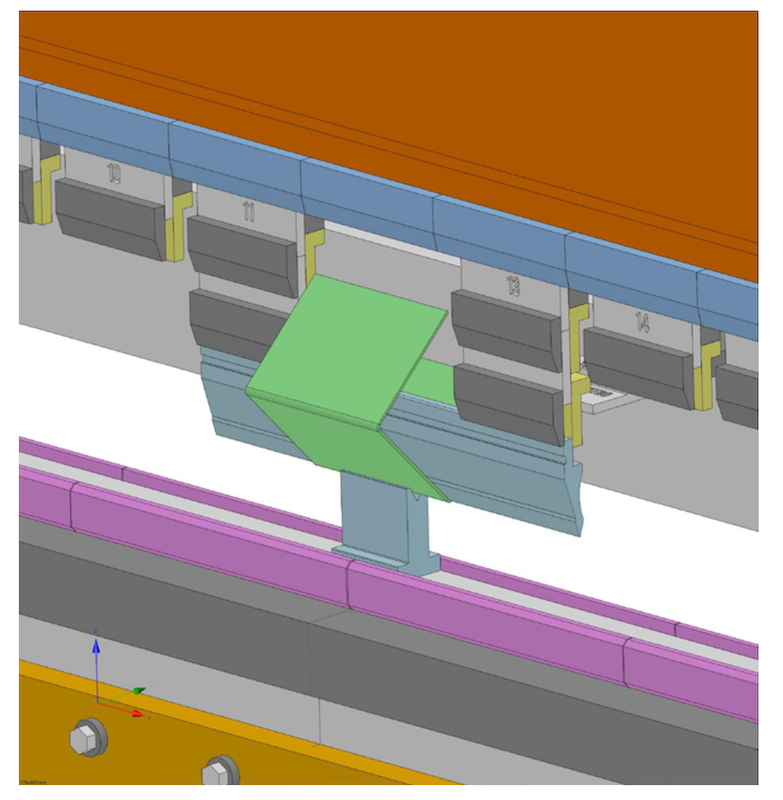

13) Pieghe e contropieghe troppo ravvicinate

Nel caso vi capiti un disegno di questo tipo si valuterà se utilizzare una cava stretta o la realizzazione di uno stampo apposito. In genere, se due pieghe sono distanti meno di cinque volte lo spessore, è necessario verificare subito la fattibilità. La cosa ideale è sempre avere una tabella con le proprie attrezzature, dove verificare la larghezza della cava presa in esame e assicurarsi che la misura interna delle pieghe sia maggiore della metà della cava.

14) Fori, asole, o scassi vicini alle pieghe

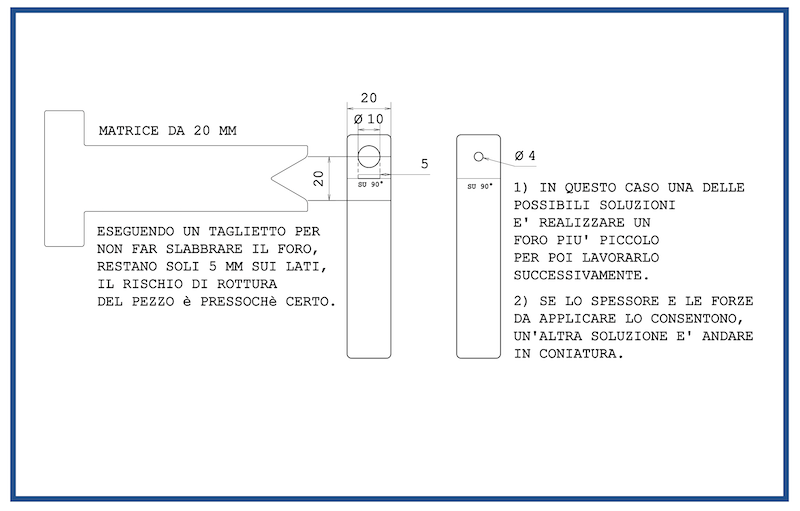

La presenza di fori, asole o scassi vicino alle pieghe richiede particolare attenzione per evitare deformazioni. In linea generale, se l’ingombro di questi elementi rientra nella misura dal centro della piega alla metà della cava, tenderanno a slabbrarsi. Esempio: su un pezzo di spessore 2 mm di FE S235, se il quadrante inferiore di un foro di diametro 10 è a una distanza di 5 mm dal centro della piega, utilizzando una cava di 12 mm (la metà è 6, considerate un offset di 6 mm dal centro piega in entrambe le direzioni), il foro subirà una distorsione.

In questo specifico caso, adottando una cava di 8 mm evitiamo la deformazione, ma in caso di spessori alti, dove per una questione di tonnellaggio non possiamo utilizzare una cava più piccola, cosa si fa? Qui le soluzioni sono due (Figura 5): si effettua un taglio di scarico sulla piega o si fanno fori più piccoli e li si allargano dopo la fase di piega (quando le dimensioni del pezzo lo consentono, oppure se il pezzo dovrà essere successivamente lavorato sotto macchine utensili).

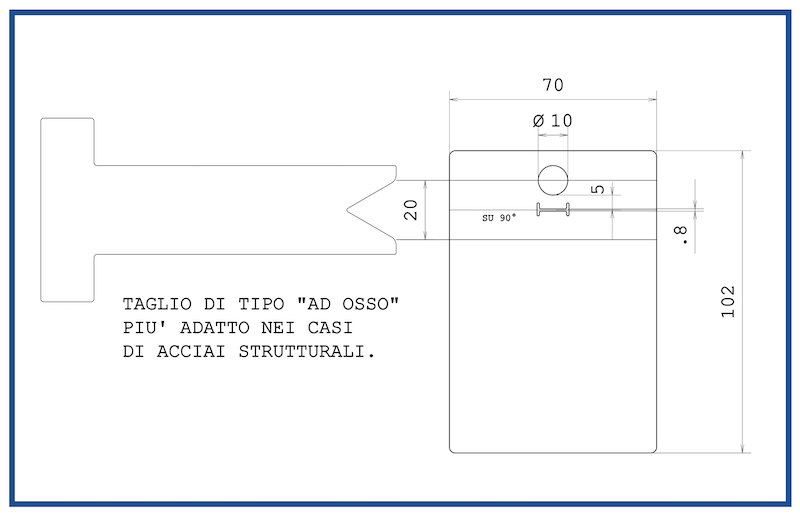

Un’altra soluzione sarebbe l’utilizzo di matrici tangenziali, ma sono rare nelle piccole aziende come un calabrese alla sagra del pane sciocco toscano. Attenzione anche ai pezzi molto stretti con fori troppo vicini al bordo lamiera: se restano pochi millimetri, rischia di spaccarsi il pezzo (sempre Figura 5). Inoltre, per acciai particolari come nel caso dello strutturale FE S355, su alti spessori, si consiglia un tipo di taglio “ad osso”, per evitare l’innesco di cricche (Figura 6).

15) Parallelismo delle linee di piega

Il controllo del parallelismo delle linee di piega rispetto ai bordi è fondamentale per semplificare la vita all’operatore in piega. Le macchine moderne ci permettono di sfalsare i riscontri in maniera precisa, ma questo è possibile solo su pezzi con una larghezza minima. Su macchine datate o su pezzi molto stretti, dobbiamo trovare la soluzione più adatta, anche con un po’ di ingegno, al fine di realizzare il pezzo correttamente.

Qui abbiamo un paio di soluzioni pratiche: tracciare la linea di piega col laser, fare dei taglietti di pochi millimetri a inizio e fine piega – entrambe le soluzioni per piegare “a segno” come si dice in gergo – oppure realizzare un’apposita dima di piegatura da fermare sui riscontri della macchina.

L’operatore deve essere già in grado di riconoscere come va orientata l’attrezzatura per evitare di eseguire la piega al contrario, ma per facilitare le cose sarebbe meglio specificare il lato di riferimento per il posizionamento della dima, magari lasciandogli un apposito disegno o semplicemente tracciando col laser delle indicazioni, oltre che il codice e il nome del cliente per una questione di tracciabilità e riconoscimento dell’attrezzatura.

Confronto col cliente sulle geometrie da piegare: una competenza, non un limite

In molte aziende c’è ancora la paura di chiamare il cliente per proporre modifiche alle geometrie da piegare del disegno. Si pensa che, facendo così, si possa dare l’impressione di non essere all’altezza. In realtà, è esattamente il contrario: dimostriamo competenza quando individuiamo criticità che altri non vedono. La verità è che, nella maggior parte dei casi, il cliente si aspetta proprio un confronto tecnico. Il nostro lavoro non è solo eseguire ciò che è scritto in tavola, ma trasformare un disegno in un pezzo reale, risolvendo i problemi pratici che spesso emergono lungo la strada.

Chi progetta una macchina intera non può conoscere ogni dettaglio della lamiera, e non è un limite o un difetto. È semplicemente un altro mestiere. Il nostro compito è accorgerci quando qualcosa non torna e proporre una soluzione concreta: la più efficiente da realizzare, che ottimizza tempi e qualità, sempre con l’obiettivo di portare a casa il risultato. Alla fine, fare bene questo lavoro non significa accettare tutto senza fare domande, ma trovare il modo più intelligente per far uscire il pezzo dalla macchina, senza sorprese e con la soddisfazione di aver contribuito al successo del progetto.